剪切型软钢阻尼器焊接热影响研究

叶子铭 杨晓东 王云 张世凯

(1.昆明理工大学建筑工程学院 昆明 650500; 2.云南工程抗震研究所 昆明 650500)

0 引言

剪切型软钢阻尼器是将软钢作为剪切板,利用其屈服强度低、延性好等优点,与主体结构相比,它能够更早进入屈服,从而可利用软钢屈服后的累计塑性变形来达到耗散地震能量的效果。其具有刚度、承载力、屈服位移等参数覆盖范围全面,性能稳定、耐久性好、环境适应性强、维护费用较低等优点[1]。

本文利用有限元SYSWLED软件平台,在不同的焊接电流下,对剪切型焊接软钢阻尼器的焊接温度场、应力场进行数值分析并同时通过实验,分析和验证焊接电流对焊接热的影响,从减小焊接残余应力方面提高软钢阻尼器的整体性能。

1 不同焊接电流的焊接模拟及分析

1.1 模型建立

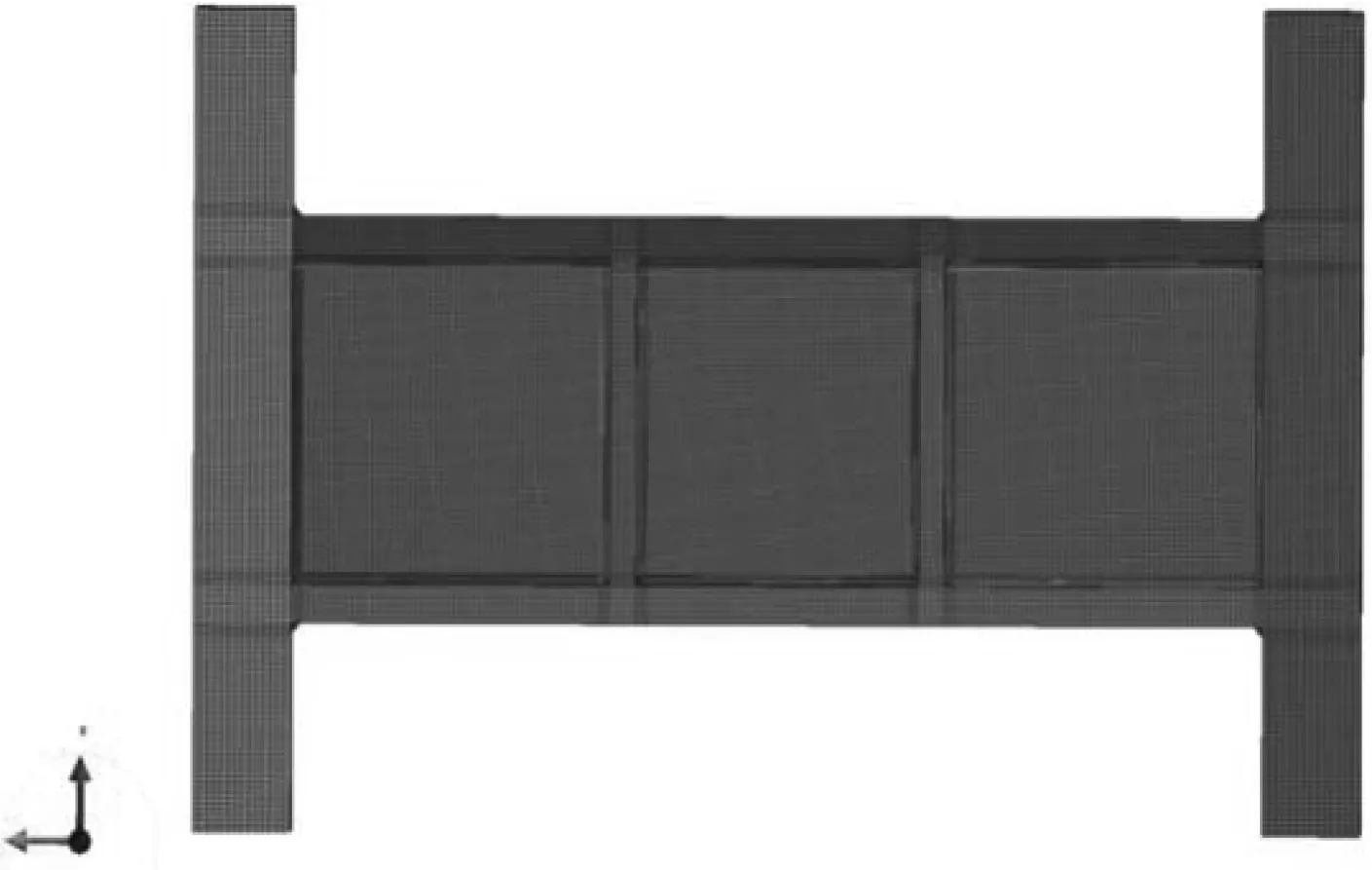

为了简化计算采用T型焊缝,焊接过程中焊缝处理为规则的形状焊接;考虑构件在焊接时熔池附近的表面上下自由变形,并且在实际焊接中存在一定糊状过度焊接区域,现有的研究中对其热物理参数不具体,因此糊状区的金属忽略不计。本文选取平面分布热源模型中的双椭圆分布热源进行模拟。计算模型的网格采用八节点六面体单元,焊接数值模拟中初定焊接现场的温度场为20 ℃。剪切型软钢阻尼器焊接模拟模型示意如图1。

图1 焊接模型示意图

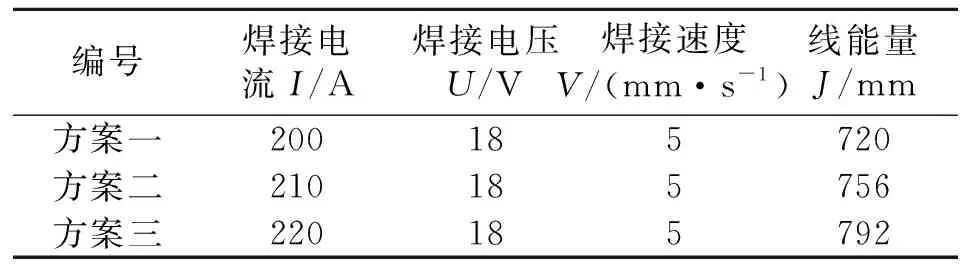

1.2 实验方案及焊接热效率选取

焊接热效率的大小决定电弧转换到焊接构件上的能量的大小。采用焊条ER50-6的气保焊,该焊接方法的热效率为0.75~0.90。模拟焊接采用3种方案,即不同的焊接电流引起不同的线能量来焊接模拟,其中具体的焊接参数如表1。

表1 焊接模拟实验参数

2 模拟实验计算结果及分析

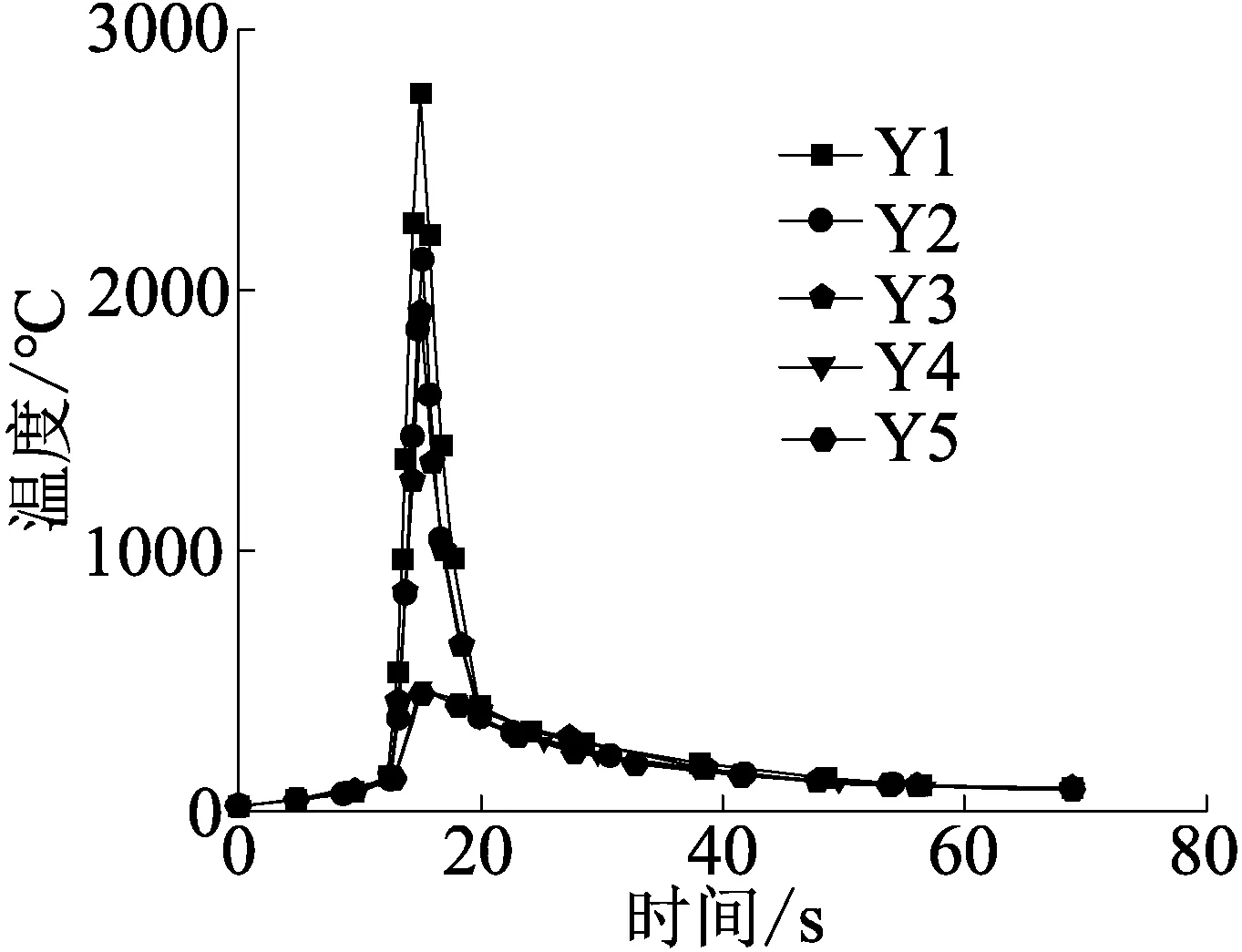

2.1 指定节点的热循环曲线

以阻尼器耗能板与连接板焊接的焊缝为研究对象,将处于焊缝中心的节点设定为指定节点Y1,选取距离此中心点不同距离的点Y2,Y3,Y4,Y5(间距2 mm),所有点的连线垂直于焊缝。图2表示3种方案情况下绘制其焊接过程的热循环曲线。热循环曲线结果可知:焊接电流大小决定焊缝上的节点温度最大值。方案一中焊接中心点Y1对应最高温度2 700 ℃左右;方案三中最高温度达到3 100 ℃左右,而随着焊接电流的减小,焊接的线能量也随之减少,焊缝中心节点的温度也随之降低;当移动热源未到达Y1节点时,所选取的节点的温度都是保持在室温值,曲线几乎水平。焊接移动热源到达此点时,此焊缝中心点的温度急剧上升,而且距离焊缝中心点越近,曲线斜率越大,上升速度越快,所产生的温度也越高。方案一中在距离焊接中心点2 mm的位置节点Y2,最高的峰值温度2 000 ℃,与中心节点的最高峰值温度比,下降了将近三分之一,而距离焊缝中心4 mm的位置点Y3的温度最高峰值为420 ℃左右,仅为焊缝中心处的温度峰值的十分之一。当热源经过此焊接节点位置时这个地方的温度下降的很快,由于余热,温度下降的速度要比上升时的速度慢,最后慢慢冷却到室温,此刻的热循环曲线近乎是一条水平的直线。

图2 节点Y1不同预热温度下的热循环曲线(以方案一为示例)

2.2 焊接瞬时应力及残余应力

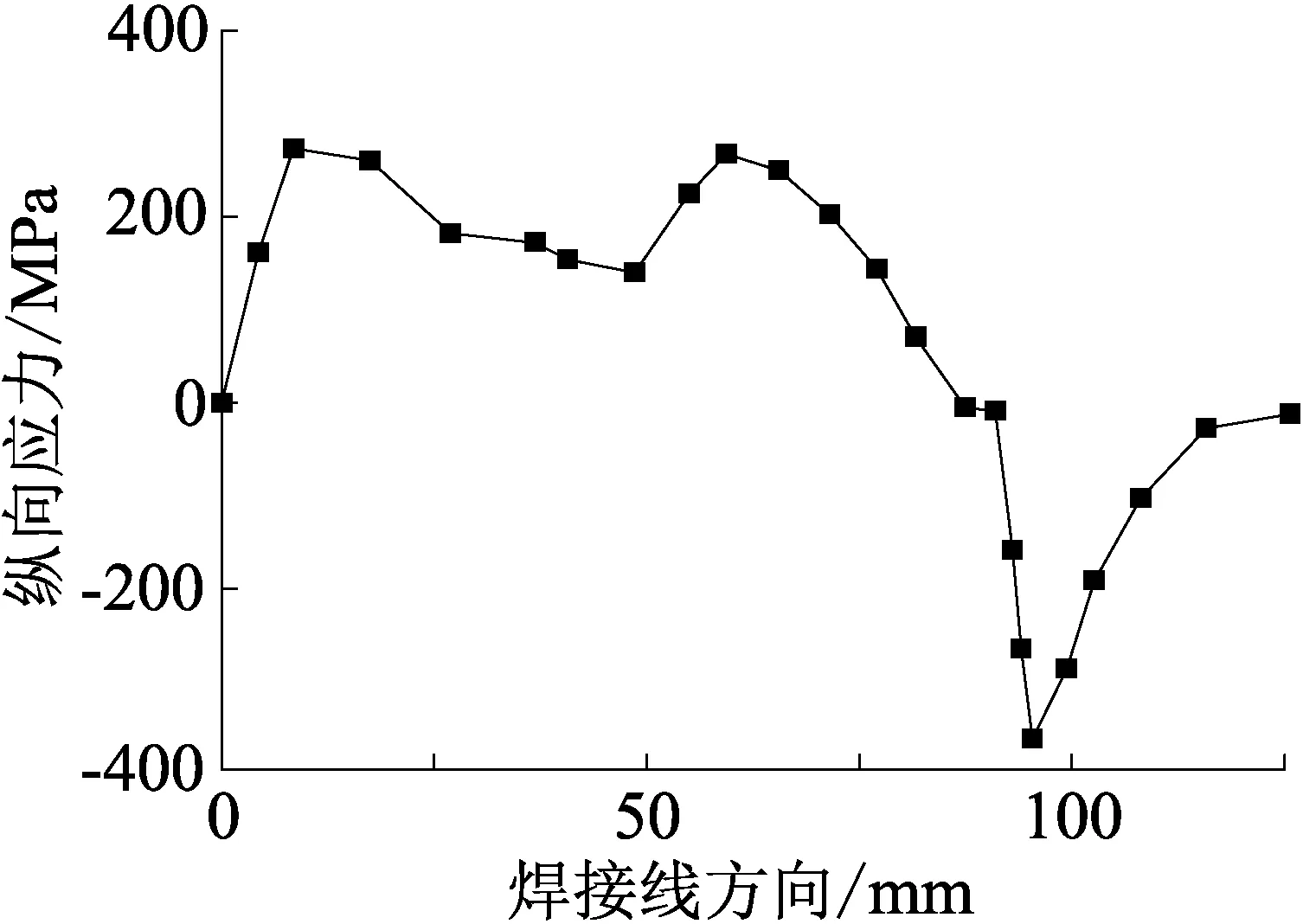

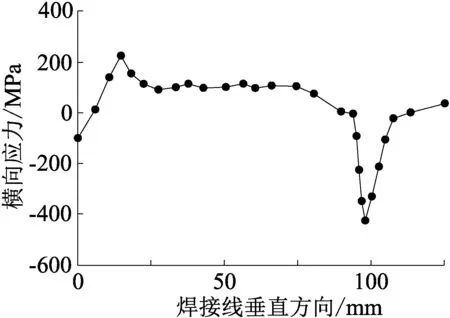

分析不同时刻下的焊接应力分布以及分布规律,把方案一作为研究对象,其他两组方案的焊接分布及其规律类同。规定沿着焊接路径方向设定为纵向,垂直于焊接路径的定义为横向。同样将阻尼器耗能板与连接板焊接的焊缝作为研究对象,图3是焊接热源过程(焊接时间20 s)热源点前后出现的应力差梯度。移动焊接热源的后方存在较高的拉应力,最大幅值可达到270 MPa(定义拉应力值为正值);移动焊接热源的前方一段区域范围内出现了压应力,其最大幅值达到-410 MPa(定义压应力为负值)。分析可得到,移动焊接热源附近出现不稳定的较大的应力差梯度,其原因是由于热源点前后的温度差造成的。热源点的前方温度很高,温度的等温线相对密集,导致焊接构件的金属由于高温开始融化,再到金属膨胀。但是焊缝金属的扩展区域被较低温的母材金属区域所围绕,一定程度上阻碍了金属的扩展,该区域内逐渐有压应力产生,逐渐达到很高的数值;在热源点的后方热源经过后,金属由热到冷却凝固过程会出现结晶,金属结晶冷却收缩,但周围低温的金属区域约束着,限制被作用金属区域的冷却收缩,阻碍到一定程度,这部分区域开始发生塑性变形,所产生的应力就形成残余应力留在构件中,导致整体构件的力学性能下降。

(a)纵向应力

(b)横向应力

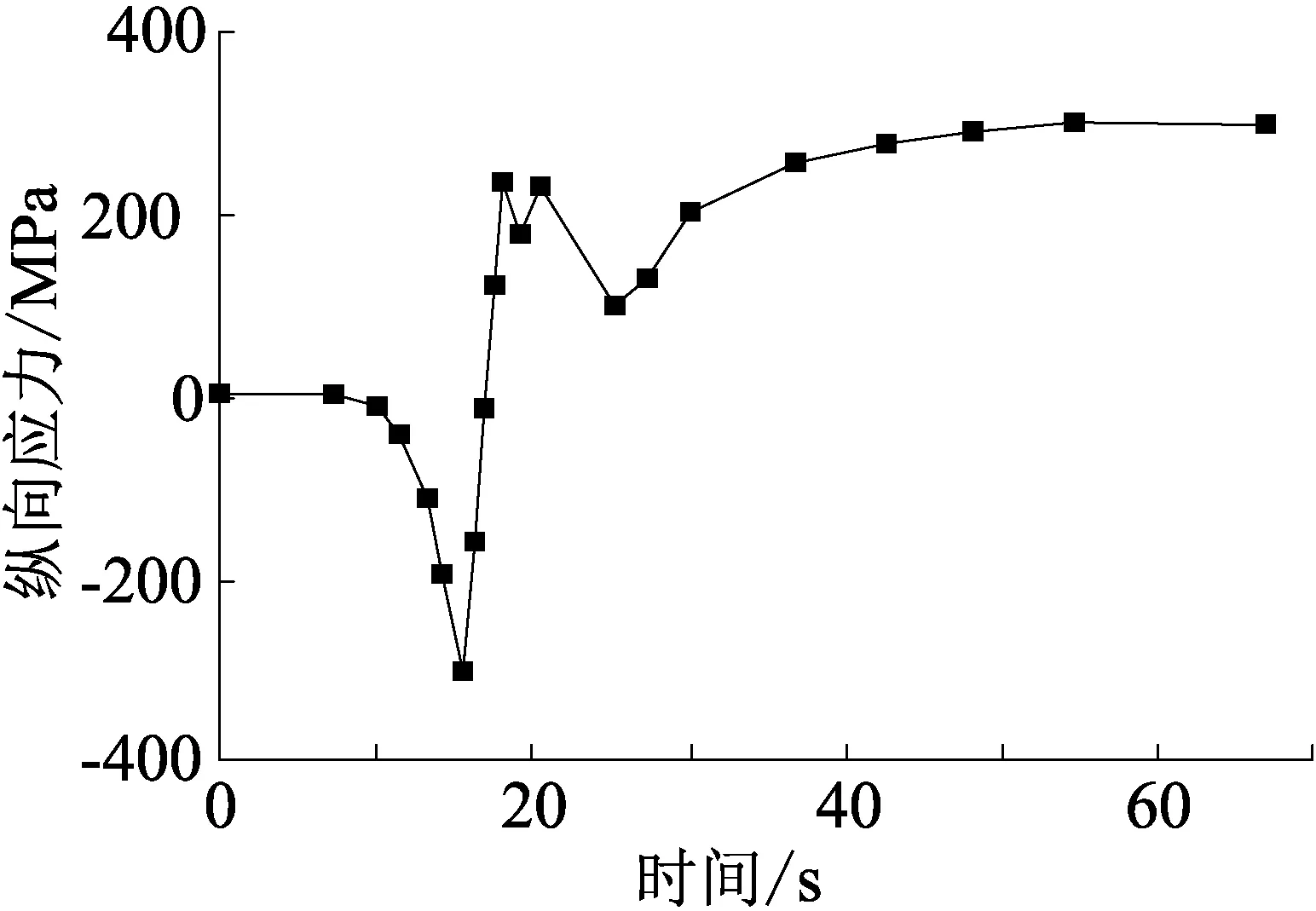

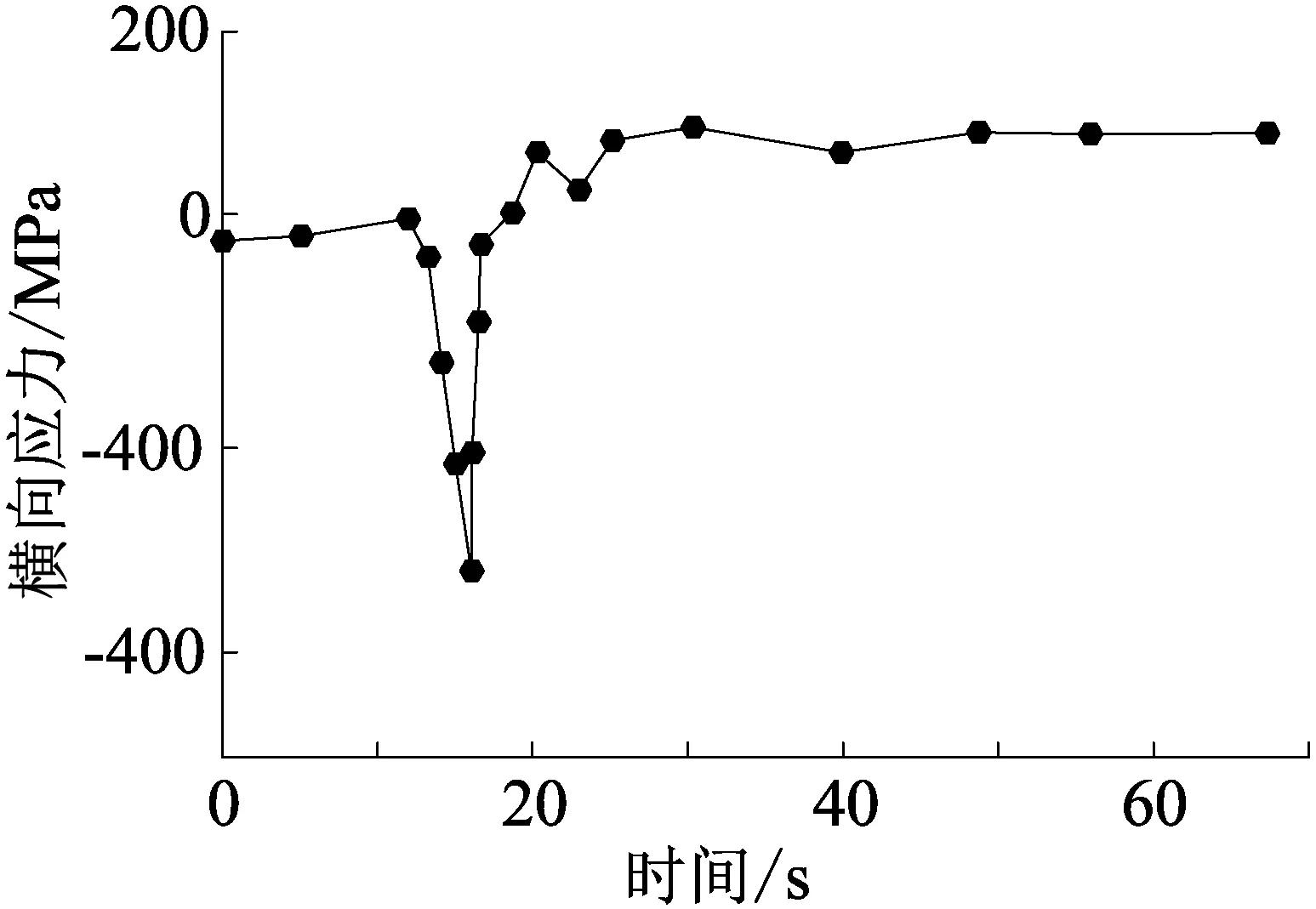

图4中当移动热源接近指定节点Y1时,其纵向瞬时应力和横向瞬时应力迅速的增长,此时纵向瞬时应力为压应力,其纵向瞬时应力峰值为-305.8 MPa,且小于横向瞬时应力峰值-323.3 MPa。当移动热源远离此节点后,焊缝内的液态金属开始冷却,瞬时的横向应力和纵向应力均减小。当焊接构件冷却到一定时间后,应力不变,应力曲线会逐渐的变得平滑。此时,留在此节点焊接残余应力保持在焊缝内部。

(a)纵向应力

(b)横向应力

在方案一中,焊接模拟作用在构件上的瞬时横向应力和瞬时纵向应力的分布特点很相似,如果焊接模拟热源尚未移动到节点位置,则其纵向和横向应力为零;而当移动热源马上到达此节点Y1时,此时的这个位置的瞬时横向应力和瞬时纵向应力迅速增大,达到最大值,纵向应力的最大值为340 MPa,大于横向瞬时应力最大值360 MPa,并且都是表现为压应力状态,瞬时纵向应力的分布范围比瞬时横向应力的宽。当移动焊接热源离开此点后,此节点周围的金属冷却凝固,瞬时横向压应力和瞬时纵向压应力开始减小,由压应力状态变成拉应力状态,这是因为在移动热源的后方由于焊缝里的液态金属冷凝结晶,产生收缩变形,但受到周围较冷的金属束缚限制均表现为拉应力,在移动热源前方,焊接金属和周围的基础材料受到高温影响时,金属会发生热膨胀,但是热膨胀受到周围的较冷的基础材料的限制,在一定范围内产生较大的压应力区域,从而形成了很大的一个焊接瞬时压应力梯度区域。当冷却到一定的时间后,应力波动慢慢减小,应力不再发生变化,逐渐稳定,应力曲线也变得较为平滑,此时,留在此节点焊接残余应力保持在焊缝内部。

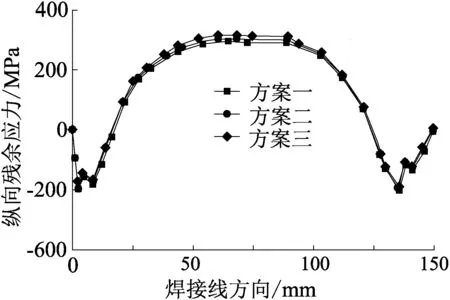

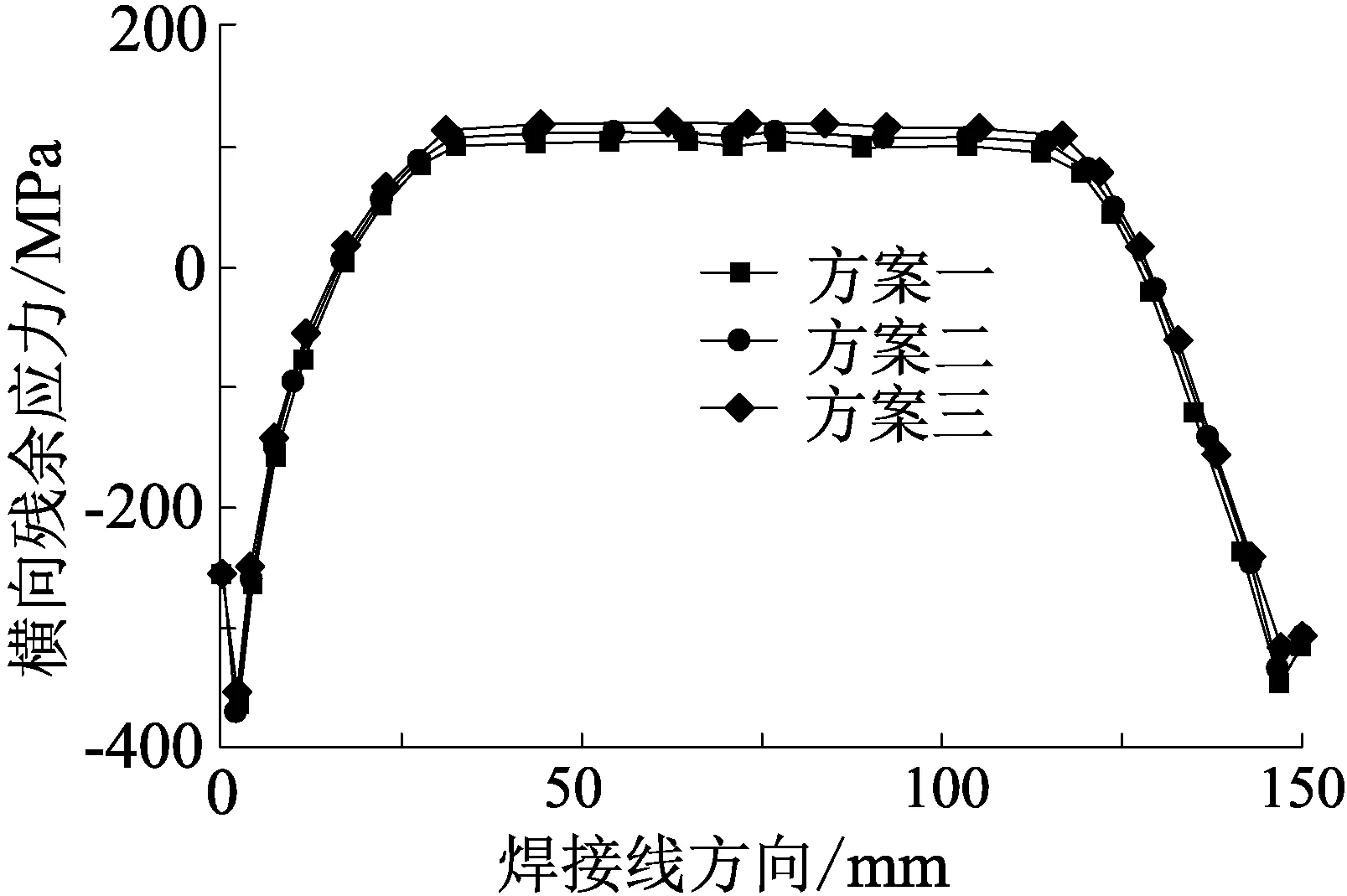

图5是3种不同电流大小作用下,耗能板以及翼缘板连接路径上的焊接残余应力横、纵向的分布。通过比较得出:焊接热源开始和结束的瞬间,即焊接的起弧和收弧时刻,横向焊接残余应力和纵向的焊接残余应力会有一瞬间的提高,存在显著的应力浮动。因在焊接时电焊的电弧会引起一瞬间的不稳定,会造成焊接开始和结束阶段的应力不稳定阶段。而在3种应力阶段的中间时刻,曲线相对平直,表明焊接在中间位置的焊接残余应力分布稳定,电弧作用能量也稳定。并且由于两端都是各个钢板的焊接连接处,容易造成残余应力集中,因此焊接残余应力在焊接构件的连接处均有残余应力不规律波动出现。其次,纵向的焊接残余应力明显大于横向残余应力,说明焊接线方向的残余应力发生由纵向残余应力为主,横向残余则是更多地控制着热影响区宽度的分布。此外,3种方案显示焊接电流小,焊接产生的线能量就小,达到的应力幅值小。随着焊接电流的增大,其焊接残余应力也增大。例如方案一中焊接开始端和结束端的应力大概接近-5 MPa,而方案三中的焊接开始端和结束端明显接近-15 MPa。因此在保证焊接要求以及焊接后质量条件下,选用较小的焊接线能量,可在一定程度上减小焊接残余应力。

(a)纵向应力

(b)横向应力

3 焊接残余应力试验

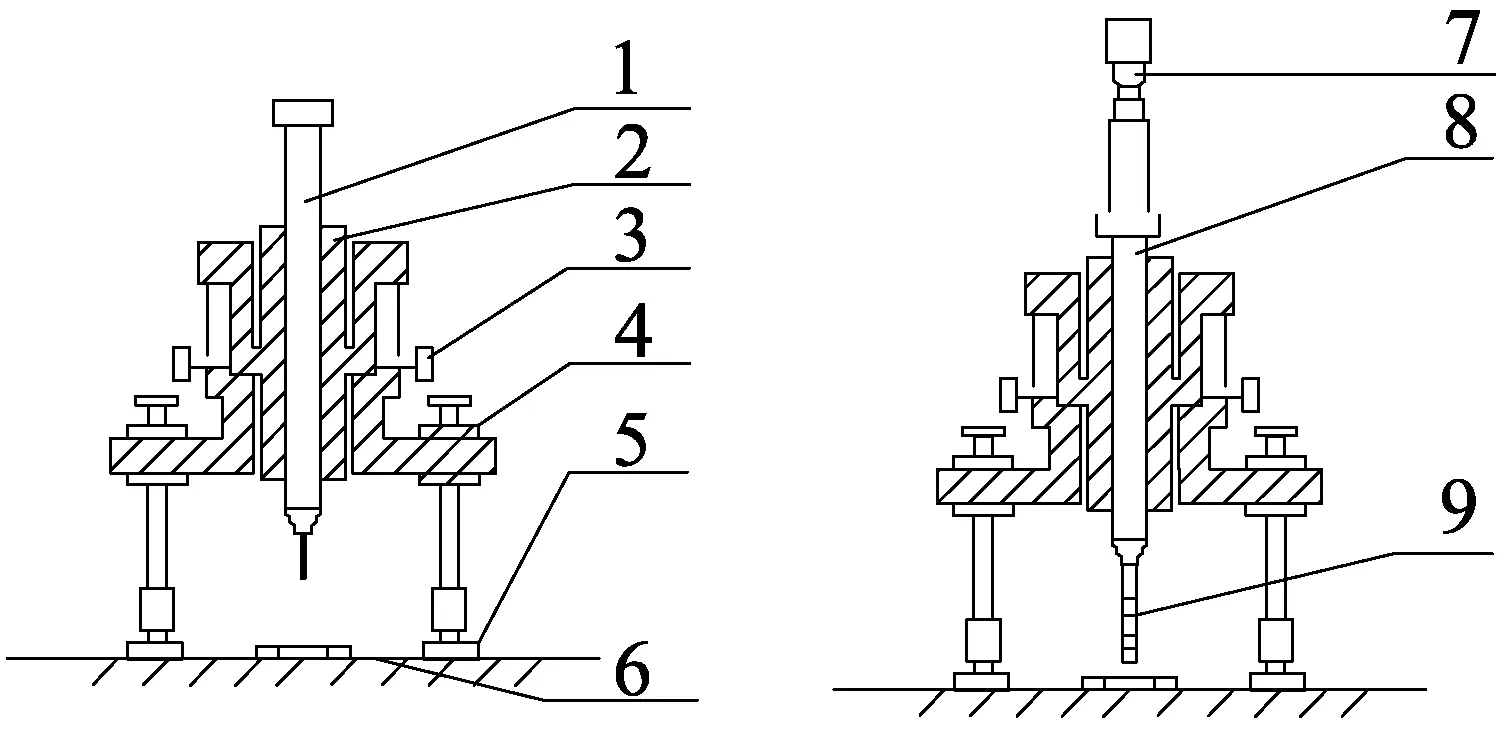

通过电弧摆动焊接,利用盲孔法试验测试构件的表层残余应力。盲孔法的基本原理是假设材料里存在焊接残余应力场,在任意位置打孔钻取,认为此处钻点位置,材料被破坏导致材料内部的残余应力与工件自身应力平衡场破坏,此时钻孔处位置需要产生相对应的应变来平衡被破坏的应力所产生的应变。通过测量此时产生的应变,通过相关计算转换公式可以得到此处的焊接残余应力。图6为盲孔法的构造图以及盲孔法的布置示意图。

1-放大镜;2-套筒;3-x、y方向调整螺丝;4-支架高度调整螺母;5-粘接垫;6-直角应变片;7-方向节;8-钻杆;9-钻头

在待测钢板上通过待测点,在其上面利用济南西格马科技有限公司研发的RSD1残余应力打孔装置,钻取一定的深度(不钻通),本实验一共4组,每组由两块Q345b普通钢材焊接后,整条焊缝长度为200 mm,沿着焊缝路径,为了测得焊接残余应力,综合分析测试,最后决定沿着焊缝路径25、75、125、175 mm,垂直距离焊缝2 mm左右的位置贴上应变片,进行盲孔法通过应力公式转化得到测量焊接残余应力,如图7所示。

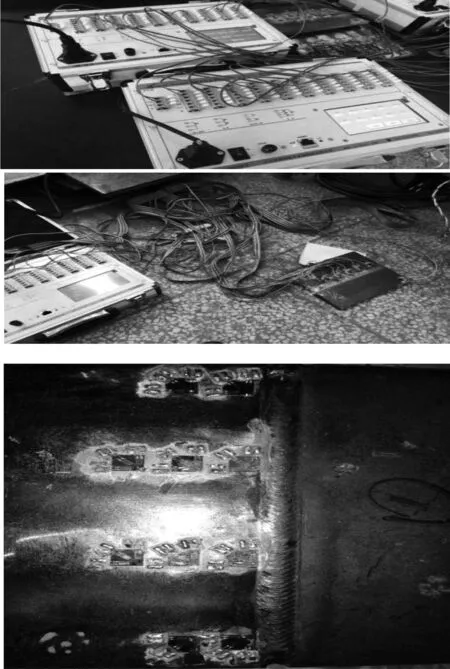

图7 盲孔法实验

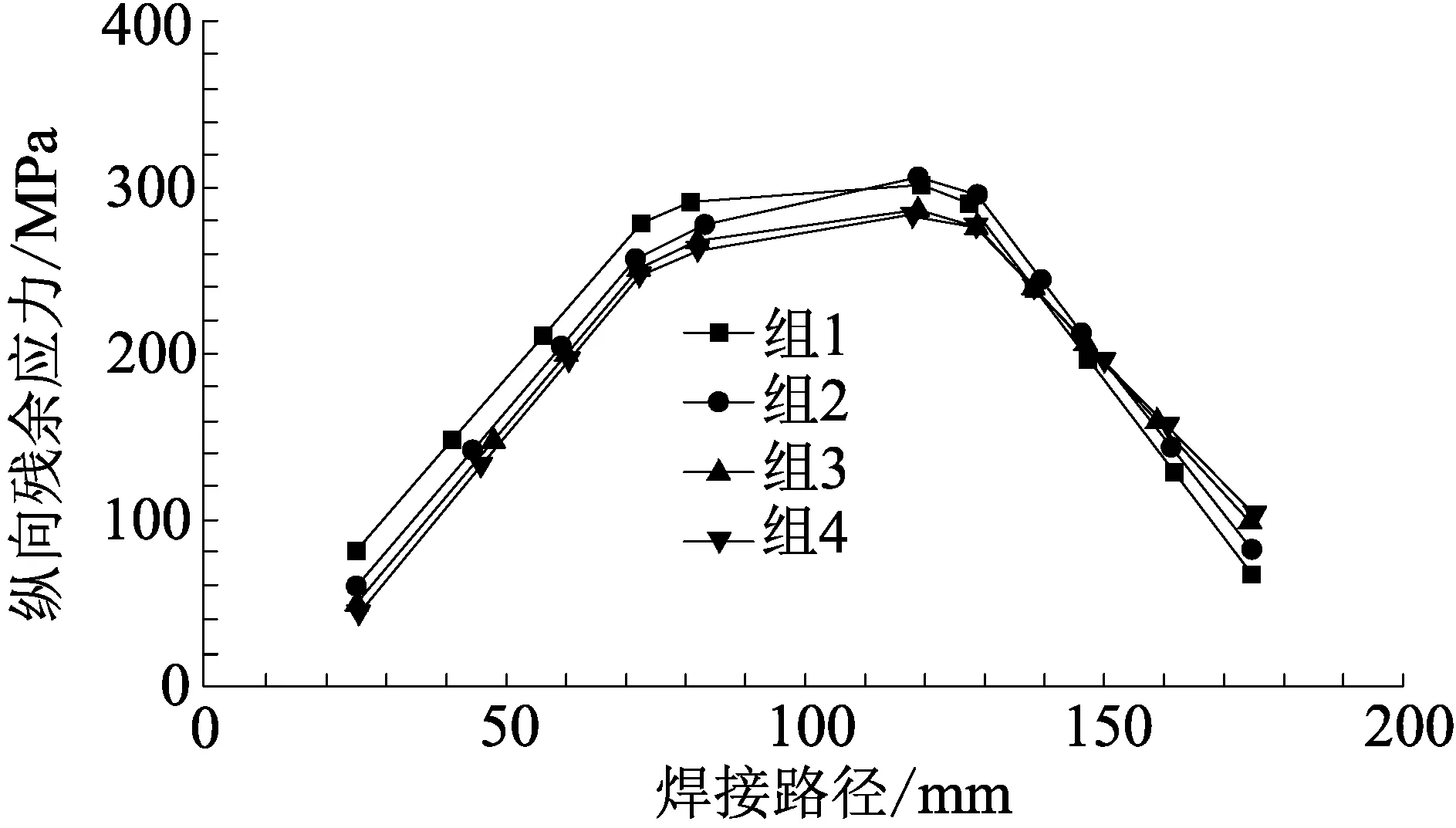

通过数据处理拟合,可得到如图8的4组盲孔法实验纵向残余应力的路径图,利用折线图得到焊接纵向残余应力,由于测量数据分析得到的横向残余应力有很大的波动误差,在此仅考虑纵向残余应力的分析。

图8 焊接实验纵向残余应力

通过分析观察,纵向焊接残余应力最大值在中间位置应力应变片的125 mm处的289.1~310.4 MPa范围内,两端应力应变片数值最小,在60~102 MPa范围内。4组实验测量数据中,与本文数值模拟的焊接残余应力最大值290 MPa误差为6.5%,将其拟合成平滑曲线,可以看到呈现一个拱门,与本文焊接模拟的曲线数值近似吻合。

4 结论

通过有限元焊接SYSWELD软件模拟焊接影响,重点分析不同焊接电流的作用下,所研究的焊接剪切型软钢阻尼器的温度场、应力场的影响。本文在相关文献的基础上,结合理论与有限元模拟分析,主要得出了以下结论:

(1)随着焊接电流增加,焊缝的能量增加,熔池峰值的温度也增加,焊接残余应力场的应力幅值在一定程度增大,但应力幅值的增加不明显,其差值一般小于5%。

(2)随着焊接线能量的增加,焊接中心的峰值温度也会上升,焊接横向方向两侧的的节点单元峰值温度增幅相对较小。

(3)焊接残余应力更多的是受到纵向残余应力为主,横向残余应力控制着焊接热影响区的分布,热影响范围大致是2~17 mm。

(4)试验测得焊接纵向残余应力最大值290 MPa,与盲孔法测的纵向应力大小310 MPa误差为6.5%;并且纵向残余应力分布也相似,表明SYSWLED焊接模拟和实验具有良好的相似性。