浆液冲击角度对Cr30A高铬铸铁冲蚀行为的影响

何建军,周承伟,余仁强,李 微,任延杰,鲍江涌

(长沙理工大学能源与动力工程学院,长沙 410114)

0 引 言

脱硫浆液循环泵是湿法脱硫系统中的关键和核心设备之一。特定的服役环境要求脱硫浆液循环泵具备优异的耐磨耐腐蚀性能,以适应长时间浆液的冲蚀磨损[1-2]。冲蚀磨损是由多相流动介质冲击材料表面造成的一类磨损,是现代工业生产中常见的一种磨损形式,也是造成机器设备及其零部件损坏报废的重要原因之一[3-4]。在脱硫浆液循环泵工作的具体工况中,浆液冲蚀间的交互作用是循环泵寿命缩短的重要原因[5-7]。

目前,脱硫浆液循环泵破坏最严重的部分是受到脱硫浆液冲击的过流件及周围配套零件。在火电厂湿法脱硫浆液循环泵运行过程中,脱硫浆液循环泵的过流件同时受到浆液的腐蚀和浆液中固体颗粒的冲击,过流件局部损伤十分严重。由于循环泵工作过程中过流件各个部分的冲蚀环境不同,尤其是浆液冲击角度的不同造成不同部位存在轻重不一的冲蚀损伤[8-9]。在实际工况下受到浆液冲蚀损伤最明显的部分包含泵壳、前后护板、叶轮、轴封、轴套、吸入口等。其中,叶轮主要受浆液的小角度冲击而出现切削损伤,泵壳主要受浆液的大角度冲击而出现块状脱落,流道壁面在脱硫浆液的循环输送过程中受到近平行角度冲击而出现损伤,护板主要受浆液的接近垂直方向的冲击而出现损伤。

Cr30A高铬铸铁具有良好的抗冲蚀性能[10],是脱硫浆液循环泵过流件的主要材料之一。STACK等[11]在失效机理的基础上通过分析冲蚀过程中造成材料破坏的过渡边界因素,总结出了高铬铸铁的失效行为规律。TIAN等[12]分析了在不同介质浓度、浆液温度和固体磨粒尺寸下,高铬铸铁的腐蚀磨损失效机理变化。CHUNG等[13]研究发现,随着冲击载荷的增大,高铬铸铁的质量损失呈指数增大。王阳阳等[14]分析了冲蚀角、冲蚀时间和冲蚀砂粒径对高铬铸铁冲蚀磨损性能的影响。李秀兰等[15]研究了不同铬含量的高铬铸铁在液-固两相流中的冲蚀磨损行为,发现高铬含量铸铁的抗冲蚀能力较强。但是,目前对Cr30A高铬铸铁冲蚀失效规律与机理的研究不多,尤其是不同浆液冲击角度对Cr30A高铬铸铁冲蚀行为影响方面的研究更少。因此,作者以湿法脱硫浆液循环泵脱硫工况为背景,研究了不同浆液冲击角度下Cr30A高铬铸铁在NaCl溶液+石英砂酸性浆液介质中的冲蚀行为与冲蚀交互失效机理,为脱硫系统的安全经济运行和脱硫浆液循环泵使用寿命的提高提供试验数据。

1 试样制备与试验方法

试验材料选用第三代全金属泵用Cr30A高铬铸铁。Cr30A高铬铸铁属于双相耐磨耐蚀合金,该合金在原有Cr30合金基础上通过添加新的合金成分镍和铜元素,并改变了原组织结构而获得了耐磨耐蚀性能的提升[16]。Cr30A高铬铸铁的硬度达48 HRC左右,化学成分如表1所示。在试验材料上截取尺寸为10 mm×10 mm×10 mm的立方体试样,依次用240#,400#,800#,1200#和2000#的砂纸打磨表面,抛光,在无水乙醇中超声清洗10 min,烘干后待用。

表1 Cr30A高铬铸铁的化学成分(质量分数)

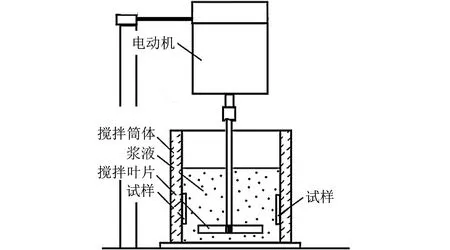

采用如图1所示的自制装置进行冲蚀试验,试验过程中将立方体试样贴在容器内壁上,通过调节搅拌叶片的旋转速度来控制浆液的冲击速度,通过调整试样的受冲击面来设置浆液对试样表面的冲击角度(定义为浆液冲击方向与冲击表面夹角)。在试验中保留试样的其中一个表面进行冲蚀试验,其他表面采用耐磨抗蚀聚合材料进行预保护处理。根据脱硫浆液循环泵过流件的实际运行工况,浆液的冲击角度设为0°,30°,60°,90°,叶片旋转速度为1 000 r·min-1。配制的脱硫浆液组成为质量分数3.5% NaCl溶液+石英砂,二者的质量比3∶1,其中石英砂粒径为180~250 μm,莫氏硬度为7,用体积分数98%硫酸将溶液pH调至约为4,试验时间为24 h。试验结束后将试样在无水乙醇中超声清洗,烘干。采用精度为0.1 mg的电子天平称取试验前后试样的质量,计算单位面积的质量损失ΔW,计算公式为

ΔW=(m0-mt)/S

(1)

式中:m0为冲蚀试验前试样的质量;mt为冲蚀试验后试样的质量;S为试样受冲击面的面积。

图1 自制冲蚀试验装置示意

冲蚀试验结束后,采用SM-6700F型扫描电镜(SEM)观察试样的表面形貌。

2 试验结果与讨论

2.1 0°冲击时的冲蚀行为

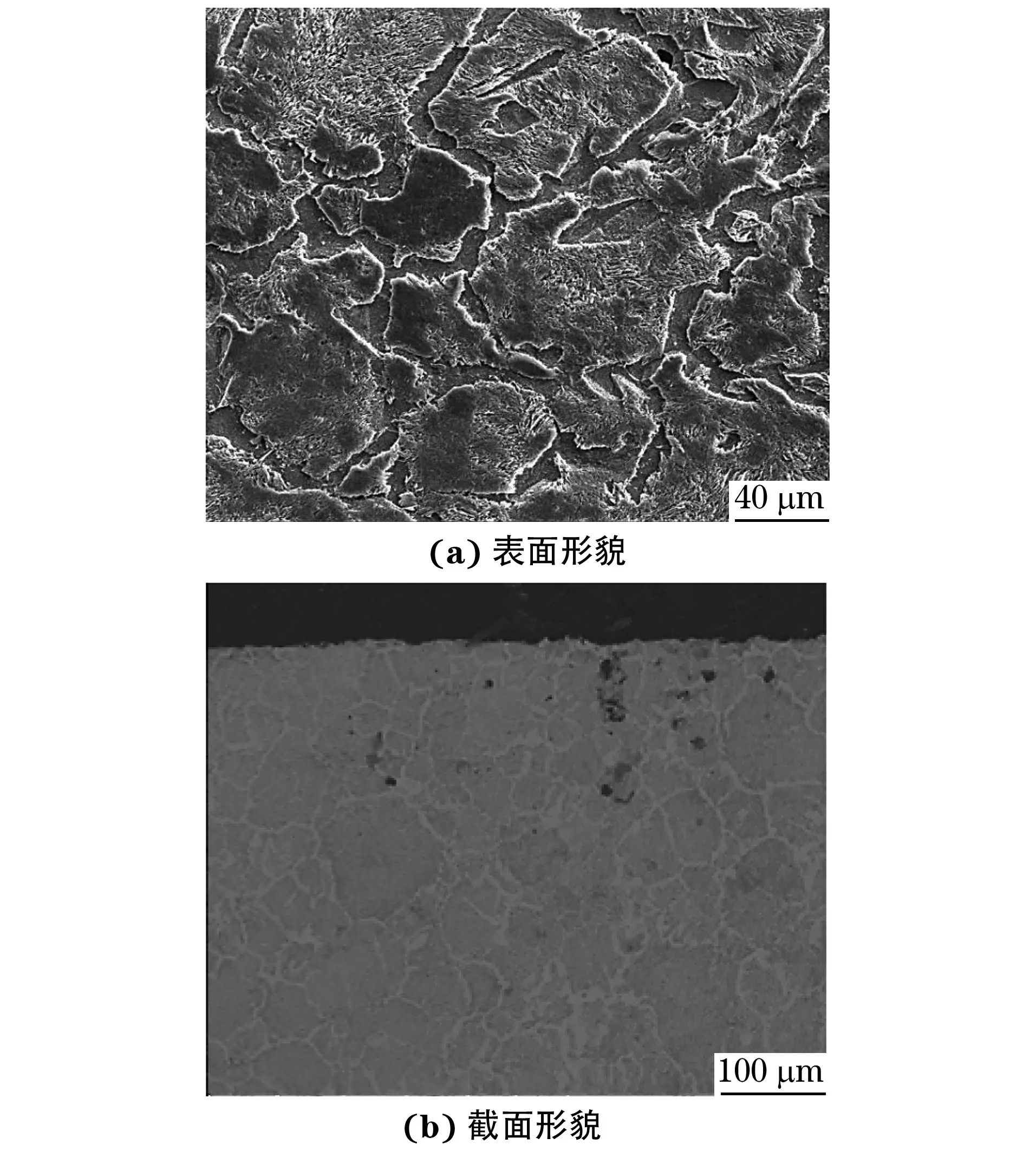

图2 浆液以0°角度冲击Cr30A铸铁后的冲蚀表面与截面形貌

当浆液的冲击角度为0°时(浆液平行冲击),Cr30A高铬铸铁的平均单位面积质量损失为141.59 mg·cm-2。由图2可知,在冲击角度为0°时,试样表面比较平整,少量基体遭到磨损,不存在明显塑性变形和坑洞,但试样表面切削痕迹明显,同时晶界腐蚀后受浆液冲击而出现明显的材料流失痕迹。在浆液冲击角度为0°,即平行冲击试样表面时,试样表面主要受到切向力作用,而法向冲击力几乎为0,所以浆液中的石英砂颗粒不会压入试样表面。Cr30A铸铁硬度高,石英砂颗粒尖角部分在切应力作用下对其只产生显微切削作用,因此表面观察到明显的显微切削形貌。可知,Cr30A高铬铸铁在浆液平行冲击下的冲蚀机制以显微切削为主。

2.2 30°冲击时的冲蚀行为

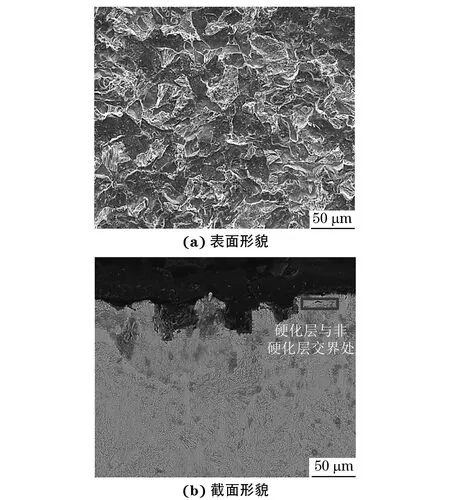

图3 浆液以30°角度冲击Cr30A铸铁后的冲蚀表面与截面形貌

当浆液的冲击角度为30°时,Cr30A高铬铸铁的平均单位面积质量损失为340.75 mg·cm-2。由图3可以看出:当冲击角度为30°时,试样表面存在明显的切削和犁削痕迹,以及挤出棱和冲击坑,并且冲击坑周围材料存在因浆液的二次切削作用而减少的现象,这说明试样表面出现了一定程度的塑性变形;试样表层发生了一定程度的挤压塑性变形,存在由浆液冲击而形成的坑洞,且腐蚀痕迹明显。当腐蚀浆液以小角度冲击试样表面时,试样表面同时受到了切向力和法向力的作用[13]。石英砂颗粒在法向冲击力作用下压入试样表面,然后在切向力作用下滑动,挤压材料使其发生塑性变形,并形成挤出棱和坑洞。Cr30A高铬铸铁虽然硬度高但韧性较低,这导致该材料受冲击时极易发生变形而断裂脱落。在小角度反复冲击作用下,试样表层发生塑性变形,导致亚表层发生加工硬化;加工硬化层具有更高的硬度但相应的韧性会进一步降低,多次塑性变形导致试样内部产生变形损伤以及各种结构缺陷,裂纹便在这些区域萌生。由冲蚀截面形貌可以看出,裂纹萌生于试样亚表层中硬化层与非硬化层的交界处,并在表层截面中沿近似平行于冲击表面方向扩展,最终导致试样发生浅层片状疲劳剥落。

2.3 60°冲击时的冲蚀行为

图4 浆液以60°角度冲击Cr30A铸铁后的冲蚀表面和截面形貌

当浆液的冲击角度为60°时,Cr30A高铬铸铁的平均单位面积质量损失为427.26 mg·cm-2。由图4(a)可以看出:当浆液的冲击角度为60°时,试样表面存在明显的塑性变形,表层塑性流变量大,同时试样表面分布着由浆液不断冲击形成的坑洞,且在坑洞边缘存在明显的材料堆积现象;试样表层截面出现由浆液冲击造成的冲击腐蚀坑,并且在坑洞底部存在裂纹,裂纹周围的基体受到严重腐蚀。当浆液以大角度冲击试样表面时,试样表面受到的法向压应力使得石英砂颗粒易压入试样表面,并在切向力作用下挤过金属材料而形成犁沟;但由于在冲蚀过程中试样表面承受的切向力较小,浆液对试样表面挤出产物的去除能力不强,因此在试样表面出现材料堆积现象。材料表面发生的塑性变形会增加腐蚀面积,而且变形材料具有极高的腐蚀活性并与周围基体组成应变差异电池,从而极大促进基体的腐蚀。

2.4 90°冲击时的冲蚀行为

当浆液的冲击角度为90°时,Cr30A高铬铸铁的平均单位面积质量损失为210.48 mg·cm-2。由图5可以看出,当浆液的冲击角度为90°时,即垂直冲击试样时,试样表面凹凸不平,存在因石英砂冲击而产生的凿坑。当冲击角为90°时,试样表面主要承受法向压应力,切削作用力几乎为0,同时高铬铸铁中的碳化物可有效抵抗磨料垂直冲击磨损作用。在冲蚀过程中,铸铁中的碳、铬元素从饱和奥氏体中以Cr23C6形态析出,造成奥氏体晶界贫铬、贫碳[13];碳元素可提高材料的强度与硬度,铬元素具有很好的钝化能力可有效抑制腐蚀,而晶界处的贫铬、贫碳会导致晶界周围因腐蚀程度增大和硬度下降而更容易遭受石英砂颗粒的冲击破坏,因此在晶界周围存在因石英砂颗粒冲击造成的冲击坑及表层材料脱落现象。

图5 浆液以90°角度冲击Cr30A铸铁后的冲蚀表面和截面形貌

2.5 分析与讨论

Cr30A铸铁在受到浆液的冲蚀作用时,同时存在磨损和腐蚀的交互作用。当浆液冲击角度为0°时,试样表面平整,且晶界轮廓凸显,此时质量损失的主要原因为腐蚀,由试样表面的点蚀坑可知其腐蚀机制以点蚀为主;在浆液的冲蚀作用下,试样表面因腐蚀形成的少量钝化膜遭到破坏而裸露出金属表面,此时材料的质量损失相对最小。当浆液冲击角度为30°时,试样表面发生塑性变形,表面存在挤出棱和坑洞,在腐蚀与磨损的交互作用下,试样的质量损失较大。当浆液冲击角度为60°时,浆液的磨损作用增强,试样表面发生大范围塑性变形,碳化物和挤出棱明显,坑洞尺寸增大,此时腐蚀与磨损交互作用明显,腐蚀加速磨损,磨损加速腐蚀,导致材料损失极为严重。当浆液冲击角度为90°时,浆液垂直冲击试样表面,由于高铬铸铁具有优良的抗磨料垂直冲蚀性能,浆液的冲击作用仅将试样表面钝化膜去除,同时晶界周围出现少量材料脱落现象,因此与浆液以0°角度冲击后的相比,其质量损失稍大,但低于以其他角度冲击后的。

浆液中固体粒子对试样表面的作用可以分解为平行于试样表面的切削作用和垂直于试样表面的冲击作用。切削和冲击使得基体对颗粒的支撑效应和颗粒对基体的阴影效应受到很大的影响。随着冲击角度的变化,切削与冲击作用的强弱发生变化,从而影响了材料的冲蚀失效行为[17]。

3 结 论

(1) 在浆液以60°和30°角度冲击后,在腐蚀与磨损的交互作用下Cr30A铸铁的质量损失较大;受到浆液垂直冲击后,铸铁的质量损失较小,质量损失的主要原因是冲击磨损;受到浆液平行冲击后,铸铁的质量损失最小,质量损失的主要原因是点蚀。

(2) 浆液平行冲击时铸铁的冲蚀机理以显微切削为主;浆液以30°小角度冲击的冲蚀机理以切削、犁削为主,铸铁表面存在挤出棱、冲击坑以及浅层片状疲劳剥离现象;浆液以60°大角度冲击时的冲蚀机理以材料深层大块脱落和严重腐蚀磨损为主,铸铁表面存在明显的塑性变形和腐蚀深坑;浆液垂直冲击时的冲蚀机理主要是表层材料脱落,并伴随轻微腐蚀磨损。受到不同角度浆液冲蚀后铸铁表面均存在不同程度的腐蚀与磨损的交互作用。