AISI4340高强钢在含氧和/或Cl-高温水中的应力腐蚀行为

马 涛, 张肖飞, 华晓春, 赵 丽, 饶思贤,2

(1.安徽工业大学机械工程学院, 马鞍山 243032; 2.合肥通用机械研究院, 合肥 230031)

0 引 言

近年来我国在石化系统中已开展了基于风险的检验工作,以便有效掌握在役承压设备的失效机制与风险分布。在此基础上,我国明确提出在压力容器设计制造阶段要提交包括设备可能出现的主要失效模式、失效可能性及风险控制预防措施等内容的风险报告[1-3]。然而对石化行业的实际风险分析后发现,在生产中很多承压设备因工业介质环境多样与影响因素复杂而出现多种失效模式、失效机制共存或多种失效机制交互的现象,此时承压设备的腐蚀失效规律及防护技术就涉及到主导失效模式与机理的判定问题[4-8]。在我国因主导失效模式判定不当而导致事故的案例不少[9],如某石化厂由SPV50Q调质钢制造的体积为1 000 m3液化石油气球形储罐在质量分数不超过0.05X10-3的湿H2S介质中开裂,工厂判定为湿H2S应力腐蚀开裂,采用的处理方案是补焊并重新进行热处理,但是随后大量类似裂纹再度产生[1]。SPV50Q调质钢在热处理时有一定的再热裂纹倾向,早期规范中并没有强制要求在这类钢制容器热处理后增加表面检测项目,导致部分再热裂纹保留到使用阶段,造成更严重的后果[1,10]。因此,明确复杂腐蚀环境中的石化行业承压设备主导失效模式对后续采取合适的处理方法及合理使用设备具有重要意义。

在石化行业中,高压聚乙烯装置中的超高压管式反应器应力腐蚀裂纹表现为穿晶和沿晶混合特征,主导机制可能为高温氧化引发的应力腐蚀开裂,也可能为Cl-诱导的应力腐蚀开裂[11]。超高压管式反应器的主要材料为AISI4340高强钢,在高温高压、交变载荷、温差波动的恶劣条件下服役。目前已对AISI4340钢在含不同浓度Cl-溶液中的应力腐蚀裂纹扩展行为进行了相关研究,发现在90 ℃的0~0.6 mol·L-1NaCl溶液中的临界应力腐蚀强度因子变化较小,基本维持在9~11 MPa·m1/2之间[10,12-14],但是AISI4340钢在高温氧和Cl-交互作用下的主导失效机制尚不明确。因此,作者采用慢拉伸应力腐蚀试验与应力腐蚀裂纹扩展试验对超高压管式反应器用AISI4340高强钢在含氧和/或Cl-高温水中的应力腐蚀行为进行了研究。

1 试样制备与试验方法

试验材料为AISI4340钢板,热处理状态为退火态,化学成分如表1所示。沿钢板轧制方向截取如图1(a)所示的圆棒状拉伸试样,用于慢拉伸应力腐蚀试验;在钢板上垂直于轧制方向截取如图1(b)所示的缺口试样,用于应力腐蚀裂纹扩展试验。

表1 AISI4340钢的化学成分(质量分数)

图1 拉伸试样和缺口试样的形状和尺寸Fig.1 Shape and dimension of tensile specimen (a) and notched specimen (b)

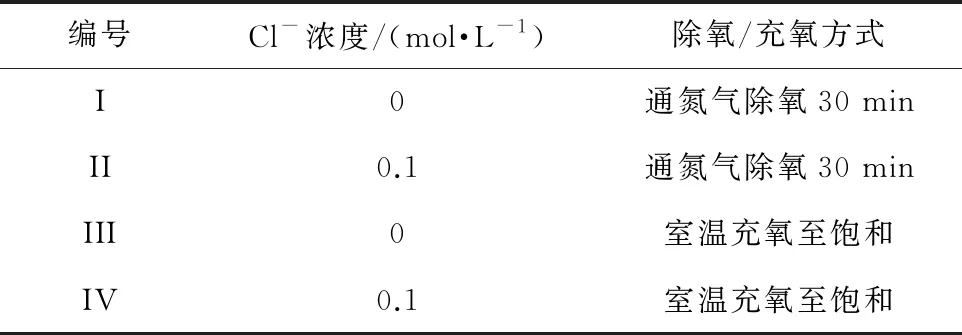

按照GB/T 15970.4-2000,在CORTEST型慢拉伸应力腐蚀试验机上进行慢拉伸应力腐蚀试验,拉伸速度为4.5×10-5mm·s-1,试验介质为含不同浓度氧与NaCl的水溶液,Cl-浓度及氧浓度控制方法见表2,除氧处理后介质不含氧,介质温度为100 ℃。拉伸试样的预加载荷为4.5 kN,随后按照设定的速度拉伸至断裂。按照GB/T 15970.6-2007,在缺口试样上预制裂纹,在CORTEST型慢拉伸应力腐蚀试验机上进行应力腐蚀裂纹扩展试验,采用恒载荷30 kN,试验介质与慢拉伸应力腐蚀试验的相同,试样裂纹长度由试验系统实时采集,根据裂纹长度-时间曲线的斜率确定裂纹扩展速率,试样断裂后终止试验。根据GB/T 15970.6-2007,计算应力强度因子并绘制裂纹扩展速率与应力强度因子的关系曲线,得到临界腐蚀应力强度因子。应力强度因子的计算公式为

表2 试验介质中Cl-1浓度及氧含量控制

(1)

式中:KI为应力强度因子;Y为应力强度因子系数,可由GB/T 15970.6-2007查到;P为应力;B为试样厚度;W为试样净宽度。

试验结束后立即用相机记录试样的宏观断裂形貌。在断裂试样上,取其中一段用去离子水清洗,用小毛刷刷去表层腐蚀产物后,在无水酒精中进行超声波清洗并干燥,用Nano-430型热场发射高分辨扫描电镜(SEM)观察断口微观形貌;取另一段用去离子水清洗并干燥后,用SEM观察腐蚀产物形貌。采用SEM附带的能谱仪(EDS)分析腐蚀产物成分。

2 试验结果与讨论

2.1 慢拉伸腐蚀试验

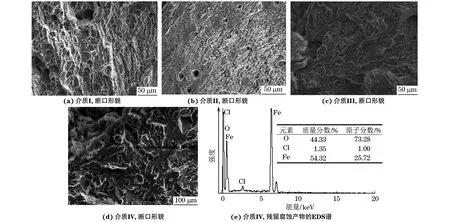

试样在介质I(即纯水)中慢拉伸62 h后断裂,其侧面存在少量黄褐色腐蚀产物;断口表面清洗干燥后可观察到显著的韧窝特征,如图2(a)所示,说明在100 ℃纯水中AISI4340钢基本不存在应力腐蚀倾向,其断裂类型为典型的韧性断裂。试样在介质II(0.1 mol·L-1NaCl溶液)中慢拉伸57 h后断裂,断口存在少量的腐蚀产物,但腐蚀产物与断口结合力较小,经清洗及刷除后即可除去。去除腐蚀产物后的断口表面较平整,存在不连续的小韧窝,如图2(b)所示,说明AISI4340钢在0.1 mol·L-1NaCl溶液中断裂后其断口依然保留部分韧性断裂特征,但已出现脆性应力腐蚀倾向。试样在介质III(含氧水)中慢拉伸56 h后断裂,试样表面腐蚀较严重,侧面及断口均存在较多暗黄色或褐色的氧化物或腐蚀产物;在清洗掉表面腐蚀产物后,断口中可观察到大量解理断裂的小刻面,无明显韧窝存在,如图2(c)所示,可判定AISI4340钢发生明显的脆性断裂,因此AISI4340钢在含饱和氧高温水中的脆性断裂倾向大于在0.1 mol·L-1Cl-1溶液中的。试样在介质IV(含氧NaCl溶液)中慢拉伸54 h后断裂,在高温氧与Cl-的联合作用下,AISI4340钢的塑性进一步降低;拉伸试样表面覆盖有大量腐蚀产物。由图2(d)和图2(e)可以看出:在介质IV中慢拉伸并清除腐蚀产物后的断口表面形貌与在介质III中的类似,属于典型的脆性断裂形貌,表面残留的腐蚀产物中同时包含氧化物和氯化物。

图2 在不同试验介质中慢拉伸并刷洗后AISI4340钢试样的断口形貌及残留腐蚀产物的EDS谱

综上可知:在高温纯水中添加0.1 mol·L-1Cl-可以增加AISI4340钢的应力腐蚀倾向,但不足以将其断裂类型完全转变为脆性应力腐蚀断裂;但在高温含氧水中,无论是否存在Cl-,AISI4340钢均会发生明显的脆性应力腐蚀断裂。氧对AISI4340钢的应力腐蚀影响可归结为高温氧化:在氧气作用下钢表面形成氧化膜,而这层氧化膜在外部递增的拉应力作用下发生开裂,裸露出的新鲜金属会作为原电池的阳极进一步发生氧化或腐蚀;同时一旦钢中产生裂纹,在裂纹尖端会存在显著的应力集中,而开裂的断口表面会快速氧化,氧化形成的腐蚀产物堆积于裂纹尖端,进一步加剧该处的应力集中。当水中没有氧存在,而仅有0.1 mo·L-1Cl-存在时,AISI4340钢的应力腐蚀完全依靠Cl-吸附于裂纹尖端产生的局部腐蚀进行诱导,因此应力腐蚀倾向并不显著,断口依然保留了部分韧性断裂特征。

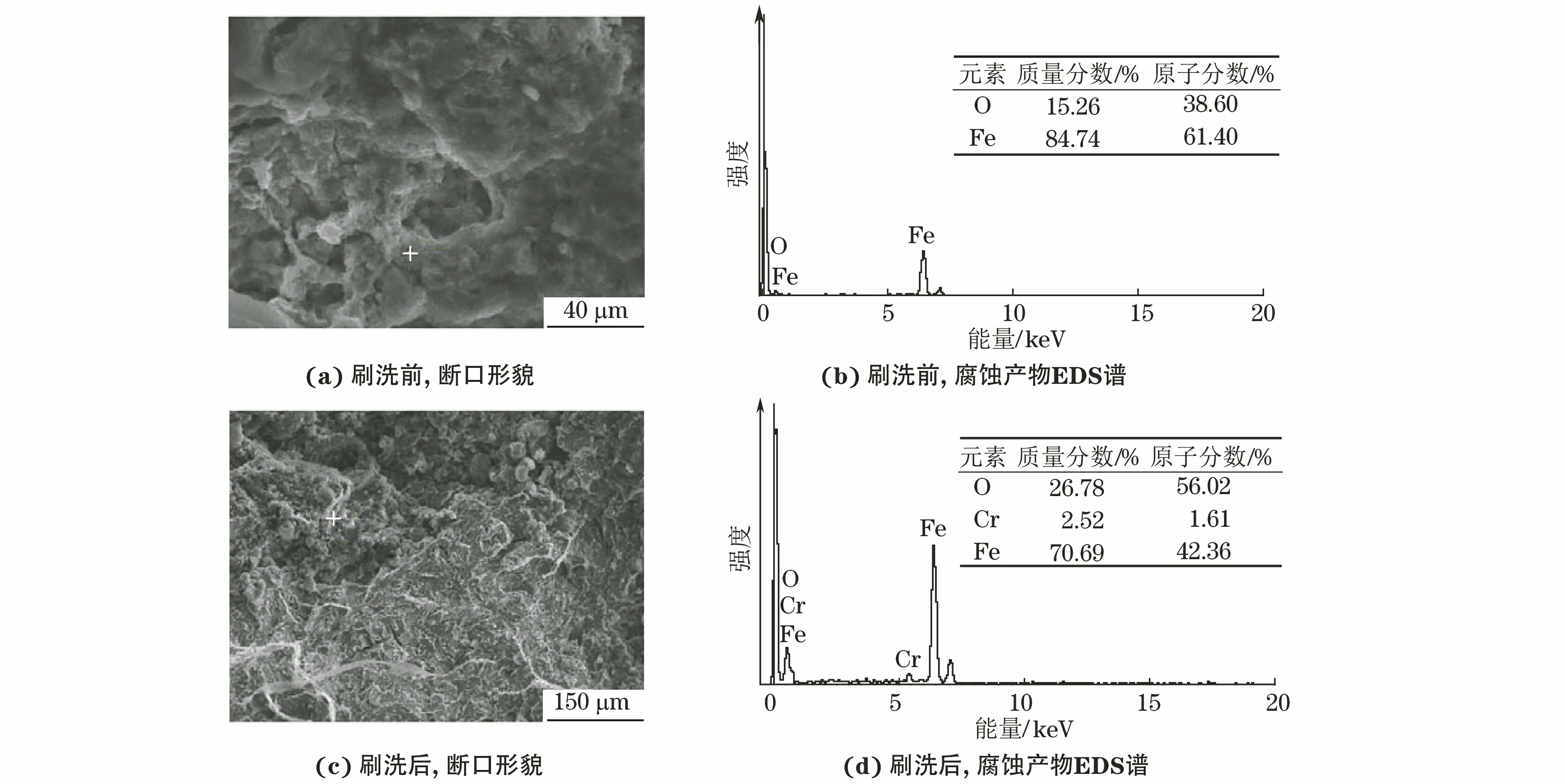

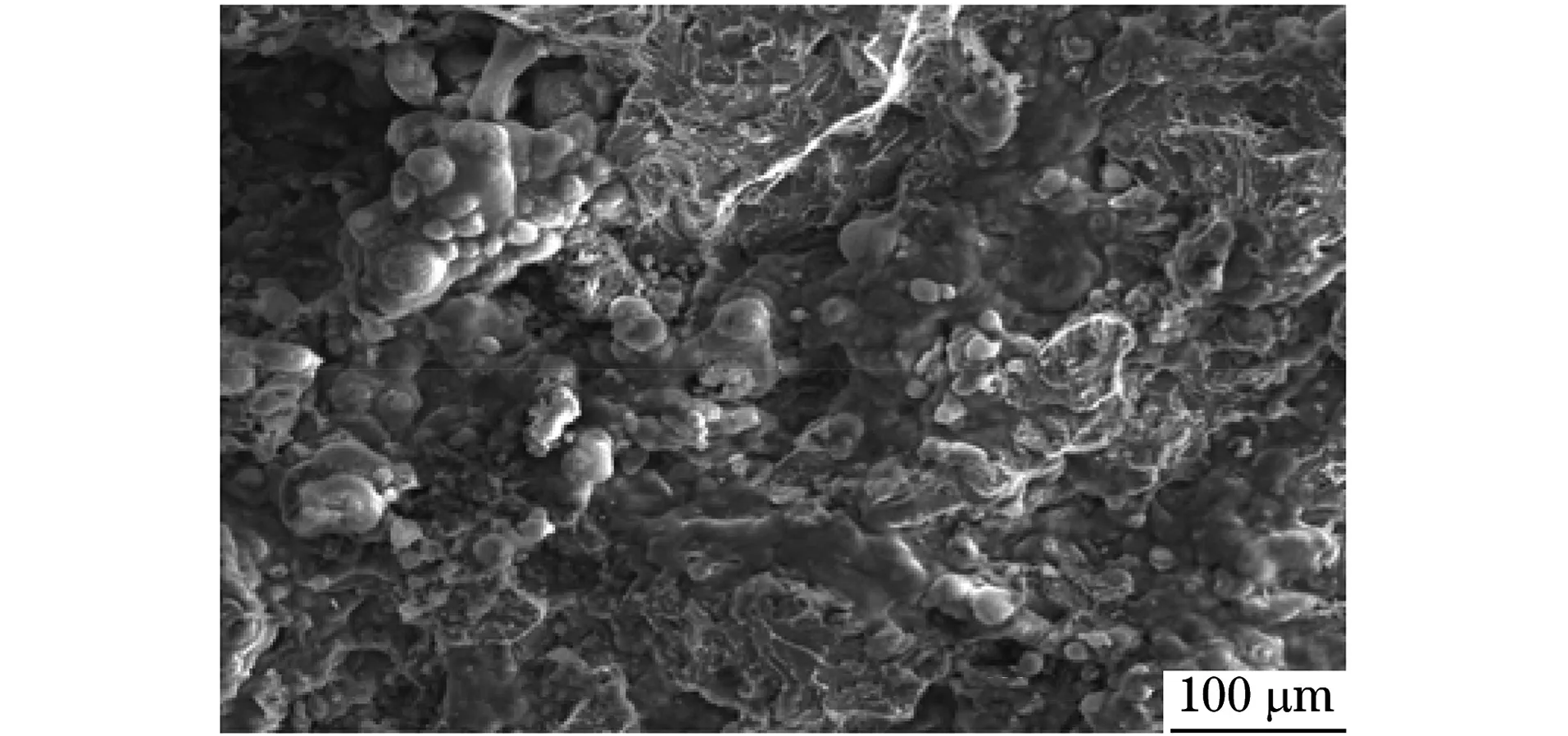

图5 预制裂纹条件下在介质IV中拉伸后AISI4340钢试样断口刷洗前后的形貌与腐蚀产物EDS谱

2.2 应力腐蚀裂纹扩展试验

由图3可以看出,AISI4340钢在4种介质中的临界腐蚀应力强度因子均在9~11 MPa·m1/2之间,其中在同时含氧和Cl-的高温水中的临界腐蚀应力强度因子最低,约为9.5 MPa·m1/2。随着应力强度因子的增大,AISI4340钢在4种介质中的裂纹扩展速率均明显上升,在纯水中的裂纹扩展速率最低,在仅含氧或仅含Cl-的溶液中的裂纹扩展速率较接近,略高于在纯水中的,在同时存在氧和Cl-的溶液中的裂纹扩展速率最大,说明高温下氧和Cl-存在交互作用,能够加速裂纹的扩展。

图4 预制裂纹条件下在介质II中拉伸与刷洗后AISI4340钢试样的断口形貌

试样在含0.1 mol·L-1Cl-溶液中拉伸后断口表面附着少量的腐蚀产物,刷洗断口表面后可观察到较明显的解理断口形貌,如图4所示。研究表明,AISI4340钢在NaCl溶液中的断裂形式主要为沿晶断裂[15],但在该试验中断口表面未观察到任何沿晶断裂形貌,因此推测在预制裂纹条件下AISI4340钢在0.1 mol·L-1NaCl溶液中发生了应力腐蚀,且断裂类型为穿晶断裂。

由图5可以看出:在高温含氧和0.1 mol·L-1Cl-1的溶液中拉伸断裂后,AISI4340钢试样断口表面存在大量的附着物,EDS分析表明该腐蚀产物主要为氧化物;通过刷洗清除掉大部分腐蚀产物后,可观察到断口表面呈脆性断裂特征,未发现明显韧窝,EDS分析表明残留的腐蚀产物主要为氧化物。因此,AISI4340钢在含氧和0.1 mol·L-1Cl-1溶液中发生了明显的应力腐蚀,且应力腐蚀裂纹扩展速率高于在含0.1 mol·L-1Cl-溶液中的。综上可知,氧和Cl-均可引发AISI4340钢的应力腐蚀,该结果与慢拉伸应力腐蚀试验结果一致。在氧与Cl-共存的高温水介质中,AISI4340钢的裂纹扩展速率最大,说明氧与Cl-之间存在交互作用,能显著提高钢的应力腐蚀倾向,并促使裂纹快速扩展。在仅含饱和氧或仅含0.1 mol·L-1Cl-溶液中AISI4340钢的裂纹扩展速率接近。但是试验仅在初期于水中充入了饱和氧,后期未进行连续供氧;如果连续充入氧气,则氧对AISI4340钢的应力腐蚀影响更显著,因此应严格控制高温水中的含氧量。

3 结 论

(1) 在100 ℃的除氧水中添加0.1 mol·L-1Cl-可以增加AISI4340钢的应力腐蚀倾向,但应力腐蚀倾向不显著,慢拉伸断口依然保留部分韧性断裂特征;室温下充氧至饱和后,无论100 ℃水中是否含有Cl-,AISI4340钢均发生明显的脆性应力腐蚀断裂。

(2) 氧或Cl-均可提高AISI4340钢在100 ℃水中的应力腐蚀裂纹扩展速率,且0.1 mol·L-1Cl-与室温下充氧至饱和对裂纹扩展速率的影响接近,但当氧与Cl-共存时,二者之间存在交互作用,能够显著提高应力腐蚀倾向,并导致开裂后裂纹快速扩展。