TP347H锅炉钢管失效机理研究进展

张 骏,郑准备,杨占君,孙兴新,李梦阳,张建伟

(中国大唐集团科学技术研究院有限公司西北电力试验研究院,西安 710021)

0 引 言

TP347H钢(国产牌号07Cr18Ni11Nb)是在18Cr-10Ni合金钢的基础上添加稳定化元素铌(质量分数约0.8%),并经固溶处理(热轧钢管固溶处理温度不低于1 050 ℃,冷拔钢管固溶处理温度不低于1 095 ℃)后,具有NbC型第二相析出强化基体以及良好弯曲和焊接性能的粗晶奥氏体耐热钢[1-3]。DL/T 715-2015和TSG G0001-2012标准均推荐TP347H钢用于烟气侧壁温不高于670 ℃的过热器和再热器管。目前,该钢主要用于亚临界锅炉高温过热器和再热器管以及超(超)临界锅炉高温过热器、高温再热器的低温段和屏过管段。

TP347H钢是ASME SA-213标准中的成熟钢种,具有较高的许用应力和蠕变断裂强度[4-5]。20世纪80年代初,我国引进美国CE公司的300 MW和600 MW机组,在锅炉受热面管上首次使用了TP347H钢[6],迄今为止该材料已有40多a的使用历史,是18Cr-8Ni系奥氏体耐热钢中使用较多的材料之一。作者通过对奥氏体耐热钢管服役性能以及TP347H钢管爆管失效案例进行总结和分析,综述了TP347H钢制受热面管在锅炉服役运行中常见的6种失效机理,包括晶间腐蚀、应力腐蚀开裂、组织老化、氧化腐蚀、原始缺陷和马氏体转变,以期为TP347H失效爆管原因分析提供参考依据。通过认识材料失效机制,研究人员能够采取有针对性的措施以避免或减少失效事故的发生。

1 晶间腐蚀

奥氏体耐热钢在火电机组中的服役温度一般处于其敏化温度范围450~800 ℃,在此温度区间长期服役后晶界处会析出Cr23C6相,造成晶界贫铬并引发晶间腐蚀。晶间腐蚀是一种局部腐蚀,会弱化晶界,使材料强度和韧性下降、脆性增加,极小的外力作用便会导致材料失效,且不易检查出来,容易造成设备的突然损坏,危害性较大[7-8]。固溶处理、稳定化处理、降低残余应力和杂质元素在晶界的含量可以提高奥氏体钢的抗晶间腐蚀性能[9-10]。固溶处理通过将碳化物重新固溶于奥氏体中,并将此状态保留至室温来减小加工所产生的残余应力,减少晶界处铬的碳化物的析出,从而降低晶间腐蚀倾向。相关标准均规定了火电机组用奥氏体耐热钢管的固溶处理要求。DL/T 939-2016标准要求奥氏体耐热钢管冷弯后,当弯曲半径小于2.5倍外径时应进行固溶处理。ASME BPVC-I-2017中PG-19条规定:当TP347H钢管设计壁温在540~675 ℃时,管外径D0>89 mm,允许的冷加工应变在15%以下,D0≤89 mm,允许的冷加工应变在20%以下;当设计壁温高于675 ℃时,允许的冷加工应变在10%以下;超过各允许变形量时均需进行固溶处理,且固溶处理温度不低于1 095 ℃。

TP347H钢弯管冷加工后未进行固溶处理或处理工艺不当而发生晶间腐蚀失效的特征[11-18]主要包括:爆口位置多为沿晶开裂;显微组织中有明显的孪晶和较多的滑移线,滑移线的存在导致弯管部位的硬度偏高,且内弧侧、外弧侧、中性面硬度依次减小;弯管抗拉强度和屈服强度较高;沿晶界析出大量富铬碳化物(多为M23C6)导致晶界贫铬,在残余应力、热应力和蒸汽内压应力等的共同作用下弯管在晶界贫铬区发生开裂,并最终导致爆管;爆口大多位于弯管内弧侧,这是由于当弯管公称外径一定时,内弧侧、中性面、外弧侧的变形量依次减小,而变形量越大,残余应力和位错密度越大,内弧侧较大的残余应力和位错密度促进了铬原子的扩散,加快了其与碳元素的结合,加速了晶间腐蚀。在实际分析中主要根据滑移线、晶界析出物和沿晶开裂等特征判断弯管是否进行了固溶处理,同时结合透射电镜、能谱分析和贫铬区阳极极化曲线等[8,19],测定贫铬程度和贫铬区宽度。

关于奥氏体钢的晶间腐蚀试验,各标准均未做强制性要求,一般由买卖双方协商确定。根据GB/T 4334-2008标准中的E方法对服役运行后的TP347H钢管进行晶间腐蚀试验发现,无论是国产钢管还是进口钢管均会发生弯曲并出现裂纹,如某运行4个月的钢管实际检查结果良好,但在晶间腐蚀试验后产生了晶间裂纹。由此可知,该试验结果仅能表明钢管的晶间腐蚀倾向,与其在运行中是否产生晶间腐蚀裂纹无必然联系,故DL/T 438-2019标准取消了奥氏体不锈钢管应做晶间腐蚀试验的规定[20]。

2 应力腐蚀开裂

应力腐蚀开裂是指在应力和腐蚀环境共同作用下引起的开裂,应力一般为远低于材料屈服强度的拉应力,包括热应力、冷热加工引起的残余应力等;腐蚀介质主要为氯化物水溶液、H2S水溶液和NaOH水溶液等,这些介质的腐蚀性较弱。应力腐蚀开裂是一种滞后性失效,以上应力或腐蚀介质单独作用都不易使材料失效,但两者共同作用就会加速材料的失效。应力腐蚀开裂机理较多,目前普遍认可的有阳极溶解机理[21]和氢脆机理[22]。氢脆机理认为金属在腐蚀介质中首先沿晶界形成脆而薄的钝化膜,在拉应力作用下,钝化膜沿着与应力垂直的方向张开,此时腐蚀介质进入裂纹尖端,裸露的金属再次钝化,裂纹尖端沿晶界形成新的钝化膜;该过程不断重复,裂纹沿晶界扩展,最终导致材料开裂。

TP347H钢管发生应力腐蚀开裂的特征[23-28]主要包括:裂纹起源于钢管表面蚀坑处;主裂纹沿晶扩展,并出现分支;裂纹内部和尖端存在富含氯和硫元素的析出物;断裂形式一般为脆性断裂,无明显塑性变形,断口处有腐蚀产物。TP347H钢管发生应力腐蚀开裂的应力主要为残余拉应力,腐蚀介质可能源自酸洗过程中清洗剂带入的Cl-,以及锅炉给水系统因水质控制不当引起的S2-和Na+超标。此外,对于在海边服役的不锈钢管,海水也会成为其发生应力腐蚀开裂的腐蚀介质。因此,预防TP347H钢管发生应力腐蚀开裂,一方面要严格按照标准要求对其进行固溶处理,消除或降低残余应力;另一方面要避免产生腐蚀环境,在锅炉给水和停炉保养过程中严格控制水质,保证进入系统的Cl-,S2-和Na+含量符合标准要求,对奥氏体钢管酸洗前要割管进行应力腐蚀试验,对已经发生敏化的钢管,不能使用含有Cl-的清洗剂[29-30]。

3 组织老化

组织老化指材料在高温运行过程中发生的造成材料力学性能下降的组织变化,是火电厂金属材料常见失效形式之一。随着服役时间的延长,奥氏体钢晶界处析出的第二相数量增多、尺寸增大,组织发生老化,当服役温度超过材料的最高使用温度时,组织加速老化。TP347H钢管因组织老化而失效的形式主要表现[31-34]为:爆口呈脆性断裂,边沿粗钝,附近有纵向裂纹;开裂机理为蠕变开裂,裂纹沿晶扩展;组织中存在蠕变孔洞和蠕变裂纹,晶间腐蚀严重,部分三叉晶界处析出块状脆性σ相;管壁减薄较少;钢管向火侧的力学性能明显低于背火侧的,甚至低于标准要求下限值。组织老化的失效机理为晶界处析出物的增多、粗化使得晶间腐蚀加剧,晶界弱化,晶界处易形成蠕变空洞,随着服役时间延长,大量蠕变孔洞扩展、连接形成蠕变裂纹,蠕变裂纹继续扩展形成宏观裂纹,最终造成钢管失效。当服役温度远高于材料的最高使用温度时,晶界处析出σ相,导致材料脆化倾向增大,加速失效过程。

由于材料组织老化的速率与温度密切相关,因此电厂受热面管均会加装温度测点,以监控运行过程中钢管的壁温情况,防止超温情况发生。然而查阅部分长时过热钢管的壁温曲线数据,均显示钢管未超温,其原因主要包含以下几个方面:一是炉膛和大包内存在温度差异,锅炉大包内的温度测试值不能真实反映炉膛内钢管的实际运行壁温,金属管壁的当量运行温度可以利用Laborelec或Aptech公式结合氧化皮厚度进行计算,但大部分是根据经验,即认为炉膛内钢管的温度一般高于大包内30~50 ℃,然而有研究指出,根据受热面管热负荷的不同,炉内和外管平均温差可达88 ℃[35-36],可见准确监测炉膛内钢管的实际当量运行温度较为困难;二是壁温测点数量较少或未在受热面管温度最高的区域设置测温点,导致测点温度不是最高温度;三是测温点松动、脱焊、安装不牢固造成测温不准确,且部分电厂测温点安装位置不便于检查,不能及时对测温点进行检修,导致测温数据不准确。上述情况均可能造成锅炉受热面管在运行过程中长期超温。

4 氧化腐蚀

奥氏体耐热钢管内壁在高温、高压蒸汽环境下发生氧化时,铬原子优先与氧反应生成Cr2O3,然后铁原子与氧反应生成Fe3O4和Fe2O3,奥氏体钢氧化皮表层的晶粒结构特性(TP347H钢的线膨胀系数为1.7×10-5~1.9×10-5K-1,氧化皮的线膨胀系数为9.1×10-6K-1)决定了其剥落敏感性高于铁素体钢[37]。奥氏体钢氧化皮的结构主要与材料的原始铬含量和服役温度相关。TP347H钢的铬质量分数为19%,低于奥氏体钢能形成连续、稳定Cr2O3保护膜的临界铬含量[38-40],因此在氧化过程中不会形成Cr2O3保护膜;钢管内表面的铁原子可直接与氧反应生成结构松散的Fe3O4,氧原子可以通过疏松的氧化膜扩散进入基体内部,使得基体不断发生氧化,同时Fe3O4还会与Cr2O3反应生成尖晶石化合物(Fe,Cr)3O4。TP347H钢的服役温度越高,氧化孕育时间越短,氧化皮生长速率越快,剥落越早,剥落次数越多。

TP347H钢管发生氧化腐蚀的特征[41-42]包括:未剥落的氧化皮呈银灰色,已剥落的呈黑褐色颗粒状和片状,手捏易分层且呈粉末状;氧化皮主要组成元素为铁和氧,基本不含铬元素;管壁减薄较多,可承受的内压应力减小,强度不足;剥落的氧化皮易在U型管弯头部位和出口集箱的节流孔部位堆积、堵塞,使得蒸汽无法正常流通,从而造成过热爆管。奥氏体钢氧化皮剥落堵塞已成为锅炉管失效的第二大主要因素[43-44]。此外,若氧化皮随着蒸汽介质进入到主蒸汽管道,极易引起主汽门、调门卡涩,无法关闭到位,严重威胁机组的安全停运;若进入到汽轮机内部,则会损伤汽轮机喷嘴、叶轮和叶片等关键部件;若进入凝汽器,则会污染凝结水品质。可见处理好钢管氧化腐蚀问题对于机组的安全运行至关重要。为解决这一问题,可以采用抗蒸汽氧化性能较好的材料来替代TP347H钢。日本住友公司在TP347H钢的基础上开发出了细晶TP347FHG钢,其抗蒸汽氧化性能大幅提高。此外,还应避免锅炉在启动、运行、停机以及事故紧急处理期间出现较大负荷波动,防止氧化皮的快速剥落。机组检修人员需做到逢停必检,逢堵必处理,根据受热管道弯头氧化皮堆积程度及时进行清理,防止氧化皮堵塞管道而发生爆管。TP347H钢原始晶粒越粗,氧化皮厚度越大[45],越容易剥落造成管子堵塞而爆管。因此,综合晶粒度与氧化皮和高温强度的关系,标准GB/T 5310-2017要求TP347H钢的晶粒度在47级,同一钢管两试样的最大晶粒级别与最小晶粒级别相差不超过3级;ASME SA-213标准要求TP347H钢的晶粒度不超过7 级。

5 原始缺陷

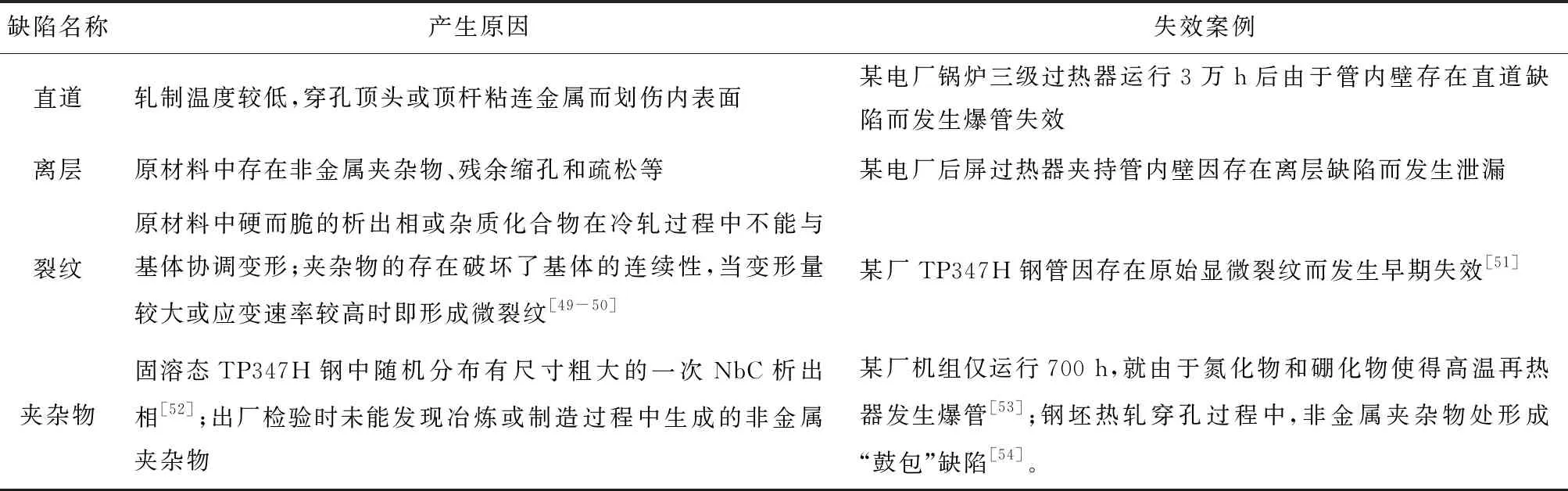

TP347H钢管的主要生产工艺为穿孔或挤压→轧制→固溶处理。在每道次冷轧前,钢管均需经退火、酸洗和润滑等一系列处理,成品钢管出厂前还需进行表面质量、几何尺寸、化学成分、显微组织和室温力学性能检验以及压扁试验、扩口试验和晶间腐蚀试验等质量检查。由于生产工序复杂、流程多,且部分检验为抽检,因此部分出厂钢管不可避免会存在制造缺陷[46-48]。同时钢管在二次加工成管屏、运输、安装以及存放的各个环节均可能会产生缺陷。钢管服役之前产生的缺陷统称为原始缺陷,常见的原始缺陷包括裂纹、直道、离层、夹杂物、分层、压痕、内外折叠等。在TP347H钢管运行过程中,原始缺陷会发生扩展或者诱发其他缺陷,造成爆管失效,严重危害机组的安全运行,相关失效案例如表1所示。

表1 TP347H钢管常见原始缺陷及产生原因

为避免TP347H钢管产生原始缺陷,应注意以下几个方面:(1)对制造、加工、运输和安装的各个环节进行严格的监督和质量检查;(2)使用单位需做好过热器设备的入库质量验收,必要时对原始管材进行涡流探伤检测;(3)严格按照有关标准要求存放钢管,严禁与碳钢或其他合金钢混放,避免受到盐、酸及其他化学物质的腐蚀,避免接触地面,吊装时应避免直接接触钢丝绳,以防止其表面保护膜损坏;(4)更换钢管时,需做好材料确认和宏观检查,确保更换的钢管合格无缺陷。

6 马氏体转变

TP347H钢为顺磁材料,即无磁钢,然而大部分发生爆管的钢管经常会带有磁性或弱磁性。研究人员认为奥氏体钢产生磁性的原因主要有两种:一是由晶内和晶界处的析出相引起,二是奥氏体钢发生马氏体转变而产生了磁性。目前的研究结果更倾向于后者,例如某运行71 031 h和96 000 h发生爆管的TP347H钢管试样中均存在板条状马氏体组织,其沿着原奥氏体晶界形成并向晶内延伸,且试样均有明显的磁滞现象,呈弱磁性,磁化强度、剩磁和矫顽力较明显。而奥氏体钢的磁滞回线为直线,呈顺磁性,无磁滞现象,磁化强度、剩磁和矫顽力均较低。

奥氏体钢在变形[55-56]、应力腐蚀[57]和高温应力时效[58-60]下均会产生马氏体相变,其中形变诱发马氏体相变的研究目前较多,也比较成熟,高温应力时效下的马氏体相变机制研究较少。史志刚等[60]研究了失效S30432奥氏体钢管的马氏体组织,认为其形成机制为随着运行时间的延长,奥氏体钢中含铬第二相大量析出导致晶界贫铬,马氏体开始转变温度随铬含量的降低而升高,当贫铬区的马氏体转变温度升高到室温以上时,钢管在冷却到室温的过程中形成马氏体组织。然而该机制未得到一致认可。由于马氏体组织的存在,S30432钢的室温脆化倾向明显,冲击断裂模式为沿着马氏体组织紧邻晶界区域的沿晶断裂[61]。方智等[62]研究认为:马氏体组织的形成过程是体积膨胀的过程,马氏体使奥氏体晶粒向两侧推移并在马氏体晶粒之间形成空洞,造成晶界强度下降;马氏体的腐蚀电位较奥氏体的低,在含有马氏体组织的奥氏体钢中,奥氏体为阴极,马氏体为阳极,马氏体优先溶解,导致材料的抗腐蚀能力降低。由于奥氏体钢无磁性,而管内氧化皮具有强磁性,因此通常采用磁性法来检测奥氏体钢管内壁的氧化皮,但磁性马氏体组织的存在会对氧化皮检测产生干扰[63]。以上研究表明马氏体转变会对奥氏体钢的服役性能产生不利影响,然而其具体影响机制以及是否会直接导致奥氏体钢管的失效仍需进一步研究验证。

7 结束语

服役TP347H奥氏体耐热钢管存在晶间腐蚀、应力腐蚀开裂、组织老化、氧化腐蚀、原始缺陷和马氏体转变等6种失效机理,然而实际的失效形式可能是由一种或多种因素共同作用导致的。作为火电机组受热面管,其失效一方面要考虑材料本身的失效特性,另一方面要综合考虑钢管的服役工况、结构因素和设计因素等。目前,TP347H钢组织中马氏体转变机理相关研究较少,需进一步深入研究。在火电机组频繁调峰等新工况下,TP347H钢管可能会出现新的失效形式,需要进一步分析和积累;此外,通过表面处理提高TP347H钢管抗蒸汽氧化性能和疲劳性能的理论研究和实际应用也需要进一步开展。TP347H钢管失效机理研究可以为火电机组锅炉受热面管的选材提供更多技术支撑和依据,为服役部件的监督检验提供方向和指导,从而降低锅炉爆管概率。