基于AMESim与Simulink的液压牵引器驱动机构联合仿真

洪诗益,吴 伟,刘 斌

(西安石油大学机械工程学院,西安 710065)

0 引言

井下牵引器是依靠自身所携带的动力源,具有一定自主操控能力并能在井下特殊环境中完成特定工作任务的机电一体化装置。牵引器的主要任务是将所需要送进的测井或修井仪器输送到预定位置,在水平井测井中应用广泛[1]。牵引器按爬行方式分类,可分为轮式牵引器、伸缩式牵引器、履带式牵引器等;由携带动力源来看,以携带电机的机械传动为主。虽然轮式牵引器技术相对成熟,但是复杂的水平井工况也给轮式牵引器带来新的难题。一方面,在射孔作业完成后,地底的岩石沙砾等就会进入套管内,伴随着上下井操作,岩石沙砾就会堆积起来形成大块杂质,这就会造成牵引器爬行轮无法完全贴靠套管,出现牵引器打滑,牵引力变小甚至无法工作的情况;另一方面,水平段的套管受到地层挤压和其他因素影响,经常会出现套管变形、狗腿度大的问题,这会造成爬行轮与套管内壁之间出现空隙,牵引器无法完成指定工作的情况。在复杂的水平井工况下,尺寸相对固定的机械驱动式牵引器经常出现卡井或者无法正常牵引的情况。液压式牵引器的出现,给水平井开发提供了更好的解决方案[2]。液压牵引器与机械式牵引器最大的区别在于液压牵引器在推靠系统中用液压缸代替了机械式中滚珠丝杠与离合器的组合。通过液压缸的灵活性与可控性,实现了牵引器可调节的推靠系统。当牵引器遇到套管变化,就可以通过地面指令和一系列控制调整液压缸活塞的位移来适应套管的变化。

1 液压牵引器工作原理

液压牵引器驱动机构分为旋转控制和推靠控制,在本文中只对其推靠系统进行分析,由于牵引器向前或向后的运动是通过爬行轮和套管壁之间的摩擦力实现的,需要将对称分布的爬行轮完全接触管道的内壁,这就需要液压推靠系统来完成。如图1所示为牵引器推靠控制液压系统原理图。当牵引器进入水平段时,马达开始工作,液压泵从油缸中吸油,并为蓄能器充能,将电磁换向阀通电打开,液压油持续供入液压缸,液压缸活塞推出将爬行轮与套管壁紧紧贴合。当驱动轮需要调整时,电磁换向球阀通电打开,液压缸在电磁换向阀调节下进行调整,调整到位后电磁换向球阀关闭。

图1 牵引器推靠控制液压系统原理图

牵引器的液压系统必须处于密闭环境中,避免与井液发生接触,否则水平井中的各种杂质可能进入到牵引器,污染液压系统,可能导致液压系统无法工作,甚至对牵引器本身带来损坏。液压系统中液压油的流动性使牵引器具有了一定的自适应的特性,避免了经常调节仪器的繁琐工作,方便了人员在地面的操作[3]。液压牵引器不仅可以提供更高的、可调节的推靠压力,而且可以通过保压回路使牵引器在一定压力下稳定工作,以应对牵引器在工作过程中出现的打滑情况。当牵引器爬行轮出现打滑现象时,可以由地面发送指令,加大液压泵的输出,适当提升液压系统中液压缸的工作压力,同时开启保压回路,保证液压缸维持一定的工作压力使牵引器正常牵引通过打滑路段。当牵引器完成指定工作后,地面人员发出信号给牵引器液压系统中的电磁换向阀,使液压油流回至液压油箱,液压缸压力降至0 MPa,推靠臂在连接弹簧回复力的作用回收至牵引器内部,避免了牵引器出现卡井风险,保证了施工安全[4]。

2 基于AMEsim/Simulink 的液压系统联合仿真与分析

本文选择常用的轮式液压牵引器作为研究对象,采用AMEsim-simulink联合仿真的方法对牵引器液压推靠系统控制进行研究。首先在液压仿真软件AMESim中草图模式下,根据牵引器液压推靠系统原理图,在液压库、机械库及信号库中,选择相对应的模型,建立牵引器液压推靠系统仿真模型,再联合Matlab/Simulink 创建Simulink 联合仿真模块的SimuCosim,然后在Matlab/Simulink中搭建PID控制和模糊PID 控制基础模型,通过S-Function 函数的调用语法与AMESim 中的联合进行仿真,这样就可以将AMESim液压系统建模的专业性和Simulink 控制设计算法的优势结合在一起,对液压牵引器的液压控制系统进行更加深入地仿真研究[5]。

2.1 仿真建模

2.1.1 基于AMESim下的液压系统仿真建模

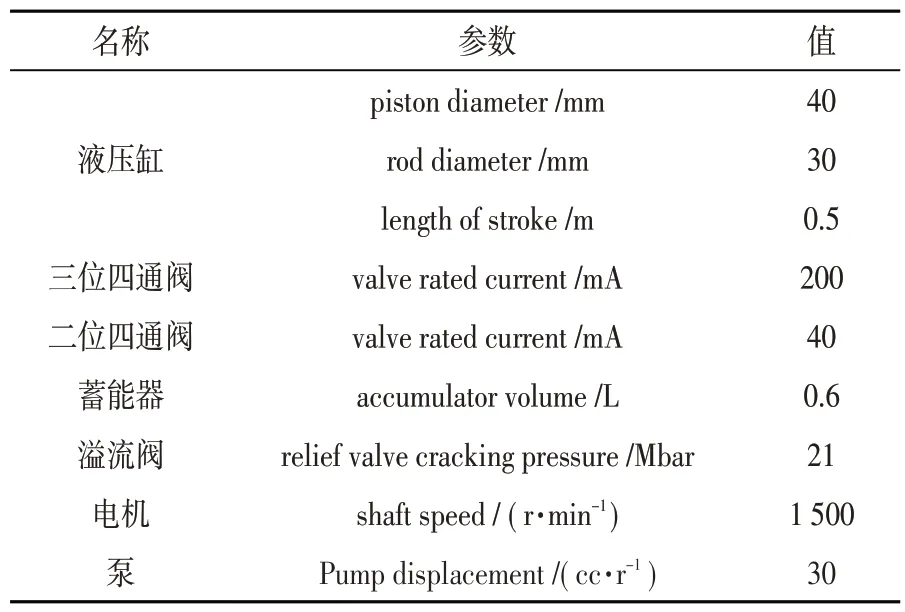

根据前面所述的牵引器推靠液压控制系统原理图,在AMESim 软件进行建模如图2 所示。根据AMEsim 与MATLAB/Simulink 软件联合仿真技术,在AMEsim 中建立一个Simulink 接口模块Simu⁃Cosim,在AMEsim/parameter 模式下设定具体参数。根据某公司液压牵引器相关数据建立仿真模型,其中主要原件参数设置如表1所示。

表1 液压系统个元件参数

图2 液压牵引器推靠系统液压模型

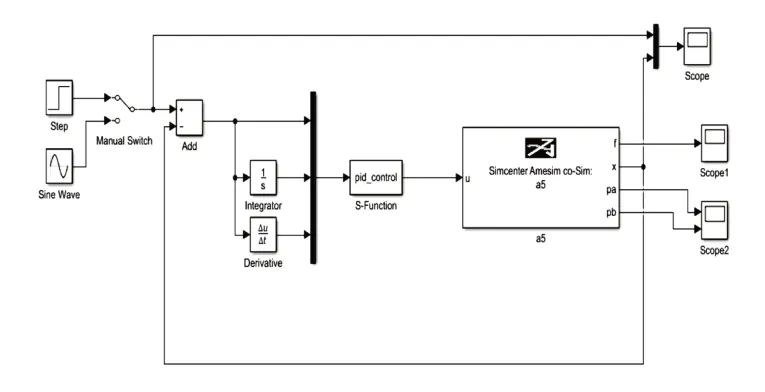

2.1.2 基于Simulink下液压推靠系统建模

在AMESim 仿真模式下打开工具栏下的MAT⁃LAB,在Simulink 调用S-函数,并在S-函数里进行PID 控制和模糊PID 控制的程序编写,如图3~4 所示。模糊PID 算法的最大优势是不破坏原有PID 的控制效果,依据系统的跟踪误差、跟踪误差变化率对PID 参数按照所制定的模糊控制规则进行增量调节(增量可正可负),使系统具有更好的动态性能。模糊控制主要由模糊化、模糊推理、解模糊化组成[6-7]。在MATLAB 的模糊逻辑工作箱中进行模糊化处理,设置误差e、误差变化率ec、模糊PID 的增量调节参数Δkp、Δki、Δkd的模糊论域。在检查液压模型和PID&模糊PID程序无误后,在AMESim在仿真模式前提下,在Simulink中运行程序得到仿真结果[8]。

图3 液压牵引器推靠系统PID控制模型

图4 液压牵引器推靠系统模糊PID控制模型

2.2 仿真分析

液压缸在工作时若压力不稳定,则牵引器运行中爬行轮就会有抖动,不仅会减小爬行轮的牵引力,还可能会对牵引器本身造成损害,所以液压缸在工作时需要保持一定压力。常见的保压方式主要有蓄能器保压、液压泵保压和液控单向阀保压,本文牵引器采用的是液控单向阀保压[9]。

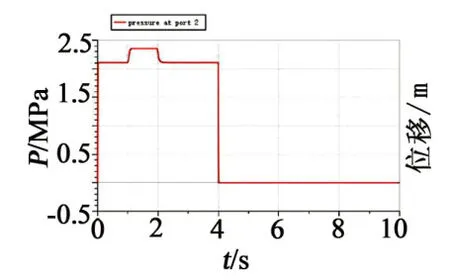

液压缸压力曲线如图5所示。液压缸初始压力与蓄能器压力相同为2.1 MPa,液压缸设置开始工作时间为1 s,在1 s时给三位四通阀电信号使其移动到右位,液压缸开始进油,液压油推动液压缸活塞快速向外伸出,此时由于蓄能器和液压泵同时工作,液压缸压力超过2.1 MPa,增大到2.4 MPa左右,通过位移传感器检测到在活塞杆位移达到设定值0.3 m 时,三位四通阀移动到中位,液压缸压力恢复平稳,保持在2.1 MPa压力下工作,在4 s时三位四通阀移动到左位,液压缸开始泄压,压力降低至0,液压缸工作结束。

图5 液压缸仿真压力曲线

图6 同一正弦信号下的仿真曲线

为了对比PID 控制和模糊PID 控制的控制效果,需要选择对所需电液伺服系统最佳的PID 控制参数。利用试凑法对PID 参数进行确定,按照先比例、后积分、再微分的整定步骤,先将比例参数由小到大调整,并观察系统的仿真曲线,直至得到反应快、超调小的响应曲线。如果效果始终无法满足要求,则调整积分环节,减小积分环节参数。若仍达不到目标则调整微分环节,反复改变参数以得到满意的控制过程[10-12]。最终比例参数为kp=150,ki=10,kd=20。

如图6 所示为同一正弦信号在不同控制方法下的液压缸位移仿真曲线,从液压缸位移仿真曲线分析中可以看出模糊PID 控制比PID 控制提前0.1 s 达到稳态,而且模糊PID 控制反应速度更快,而常规PID 控制有一定程度的滞后。但无论是PID控制还是模糊PID 控制,在接受到位移传感器的反馈信号后,都能对三位四通阀进行调整,使液压缸位移能跟踪期望信号。这两种控制方法都能达到较好地控制效果。综上,模糊PID 控制有响应度快、几乎无超调、调整时间短的优点。

3 结束语

本文选择常用的轮式液压牵引器作为研究对象,通过液压仿真软件AMESim 建立牵引器液压推靠系统仿真模型,再联合Matlab/Simulink对其控制系统进行PID 和模糊PID 仿真建模。通过AMEsim/Simulink 联合仿真对液压牵引器推靠系统进行研究。仿真分析了液压牵引器保压回路的工作原理和对比了在同一曲线下模糊PID 和PID 控制的效果。仿真结果表明,模糊PID和PID控制都有很不错的控制效果,但是模糊PID控制更加拟合曲线,具有更好的控制效果,所以模糊PID控制方案的精确性和可靠性更适合液压牵引器推靠系统,为牵引器推靠控制提供技术支持。