麦弗逊悬架前轮外倾角偏差分析

王小海,张少雄,居 坤,李 明

(广州汽车集团股份有限公司工程研究院,广州 511434)

0 引言

在消费者购车过程中,整车行驶过程中的操纵稳定性和行驶平顺性感受成为消费者购车驱动的重要因素。悬架系统作为汽车底盘的核心总成,很大程度上决定着汽车的操纵稳定性和行驶平顺性[1]。本文中的麦弗逊式(McPherson)悬架系统与其他悬架系统相比,具有结构简单紧凑、占用空间少以及车轮外倾角与主销内倾角变化小的特点,易于保证整车行驶性能要求,但是在汽车制造过程中,存在多种影响因素导致外倾角变化使其偏离设计值。麦弗逊悬架的外倾角参数对汽车的性能非常重要,如果控制不好,会使汽车出现驾驶时方向盘过重或漂浮发抖、直行时汽车向左或向右跑偏等行驶问题,悬架的运动学性能直接影响操纵稳定性等汽车使用性能,悬架的性能取决于悬架的开发设计水平[2]。因此分析悬架结构关键部件的尺寸公差对解决麦弗逊悬架前轮外倾角制造偏差带来的行驶性能问题非常重要。

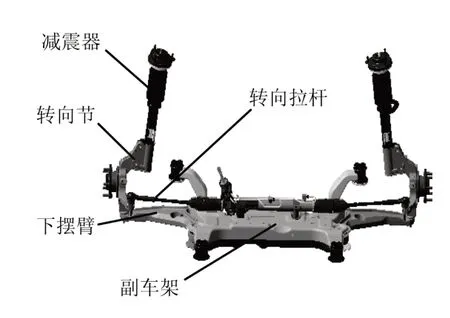

1 麦弗逊式悬架结构

汽车前麦弗逊悬架系统主要由螺旋弹簧、副车架、减震器、制动器、转向节、连接杆、横向稳定器、摆臂8个主体部分组成[3],如图1所示。

图1 麦弗逊前悬构造示意图

图2 麦弗逊式悬架的外倾角示意图

2 麦弗逊式悬架外倾角

从车辆正后方观察车轮中心线与铅垂线之间的夹角,如图2 所示。当轮胎中心线与铅垂线重合时,称为零外倾角,其作用是防止轮胎不均匀的磨损[4]。

3 外倾角偏差

现状描述:左前外倾角NG的情况为超出上限值超差(超出10′),右前外倾角NG的情况为超出下限值超差(超出-50′),图3 及图4 所示为左/右前轮外倾角NG时,外倾角的分布情况。据目前统计为左右外倾角同时NG 的情况,左前外倾NG 的情况下,右前外倾角在-20′~-50′范围分布(偏离中值往负外倾趋势);右前外倾NG 的情况下,左前轮在0′~10′范围分布(偏离中值往正外倾趋势)。

图3 左前外倾NG情况下左右外倾角分布情况示意图

图4 右前外倾NG情况下左右外倾角分布情况示意图

从趋势上看,左前外倾角往正外倾方向NG的情况下,右前外倾有偏向负外倾靠近下限的趋势;右前外倾角往负方向NG的情况下,左前外倾角有偏向正外倾靠近上限的趋势。可以得出规律,左前外倾往正外倾方向超差时,右前外倾会往负方向增大,左右外倾角受到相互影响。

4 问题分析

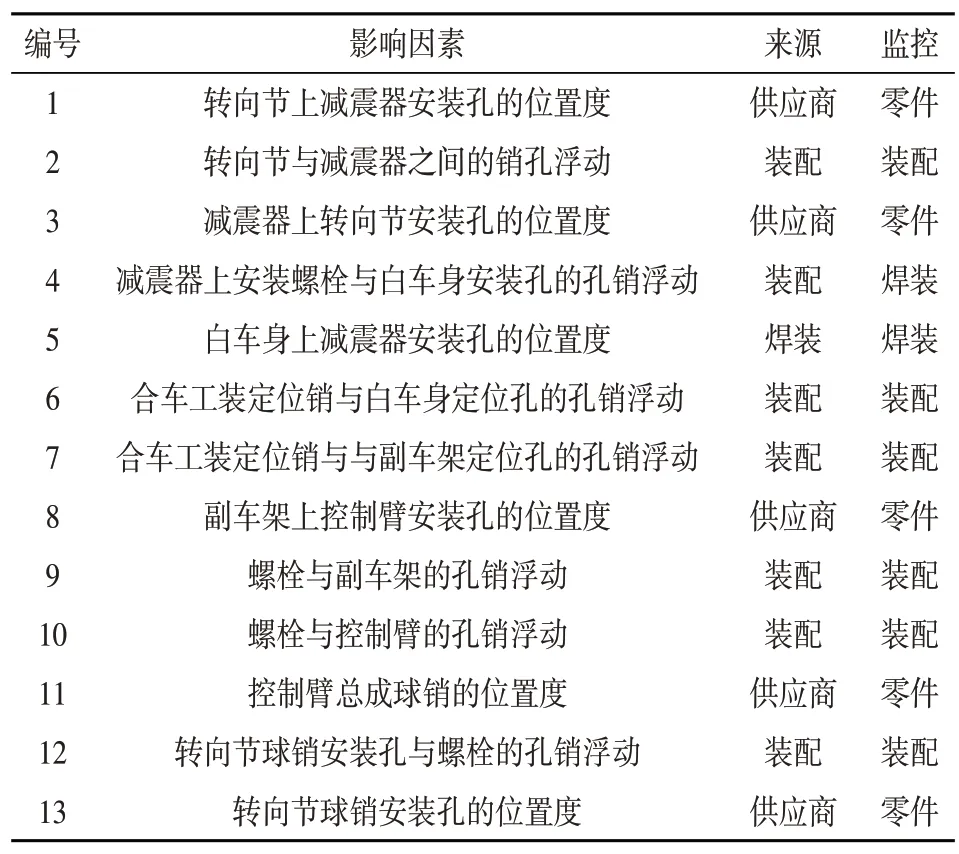

通过分析,外倾角偏差问题原因主要在以下3个方面:(1)设计因素;(2)加工制造因素;(3)工艺方案因素。如表1所示。

表1 影响对前轮外倾角因素构成表

4.1 二维尺寸链分析

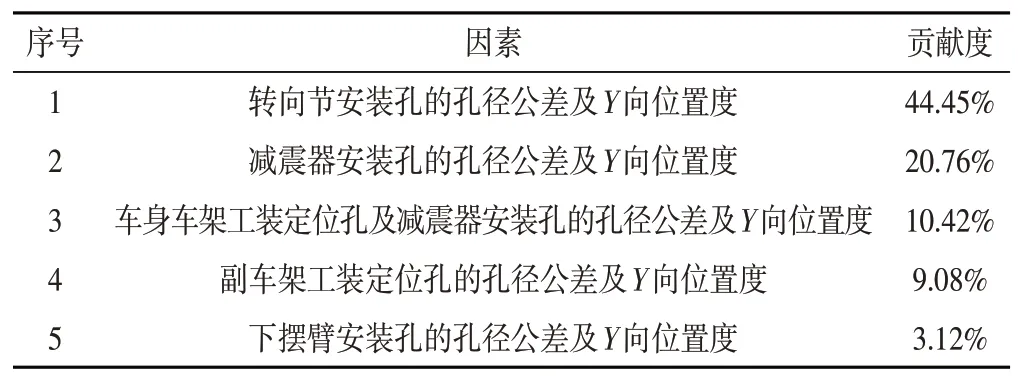

尺寸链的定义,由相互关联的一组尺寸组成的封闭尺寸组合就是一个尺寸链[5]通过二维尺寸链分析找出重要零部件对外倾角偏差影响贡献度计算,如表2所示。

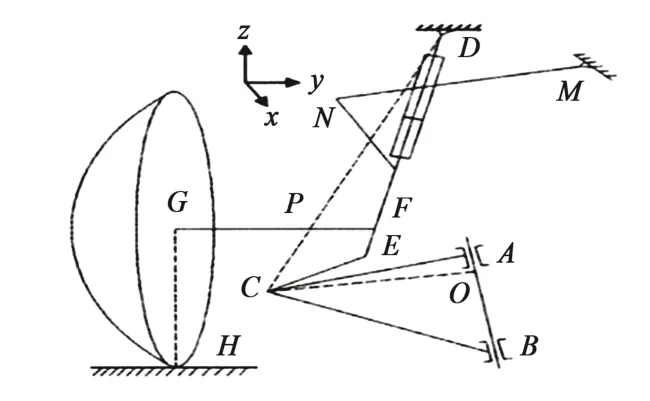

图5所示为麦弗逊悬架结构几何简图。首先定义主销上的点C(下球头销的中心);点D 为主销上控制点;点CD 连线即是主销轴线;点E 为转向节与减震器安装点,F为车轮中心线与减震器轴线交点;点G为车轮中心;点P为车轮轴线与主销轴线在后视图上的交点,点A、B 为下摆臂与副车架安装点,从3D 数模上分别测量了相关硬点连线在YZ平面上的投影尺寸,按照图2~3 可以得到上述各零部件的位置度公差(±T/2)对外倾角的影响量

表2 影响外倾角尺寸功能因素

式中:P为外倾角偏差值;Lz为零件几何尺寸主销轴线在YZ 平面内的投影,mm;T 为硬点位置度差值,mm。

图5 麦弗逊悬架结构几何简图

下摆臂作为汽车悬架系统中传力和导向的重要部件,其一端通过橡胶衬套与副车架连接,另一端通过球铰与转向节连接,将作用在车轮上的各种力传递给车身,并保证车轮按照一定轨迹运动[7]。

总成中前摆臂总成影响外倾角的尺寸为(311.7±0.5)mm,投影在YZ 平面后,其对外倾角的影响量P摆臂=arctan±0.52Lz=2.76′。

副车架安装到车身上的4 个孔位位置度公差为2.0 mm,工装定位销与车架定位孔的孔销浮动公差为0.5 mm,副车架总成对外倾角的影响量为白车身减震器安装孔与工装在车身上定位孔Y 向距离公差为±0.7,P白车身=±arctan(0.7/2Lz)≈4.3′。

减震器孔位为ϕ14.2±0.1,转向节孔位尺寸为ϕ14.2±0.05,连接二者的螺栓为M14。减震器与转向节采用两孔连接,所以需要考虑两孔的位置度,则转向节与减震器装配引起的左右偏移量为:±(0.2+0.2+0.1)=±0.5 mm。因此,减震器与转向节装配对外倾角的影响量P2=arctan(±0.5)/2L1≈12.27′,上式中L1为零件几何尺寸在YZ 平面上的投影,此处取值70 mm,为转向节与减震器连接孔直线投影,如图6所示。

图6 减震器与转向节连接处

从计算分析的结果来看,减振器与转向节的连接位置对外倾角出现偏差的影响最大,其次分别是白车身的精度及副车架的精度对外倾角的影响最大。

4.2 三维尺寸分析

(1)前轮外倾角参数目标创建

前轮外倾角度为从车辆前方观察车轮中心线与铅垂线之间的夹角,向外为正,向内为负。在3DCS中创建前轮外倾角参数的测量。使用3DCS中的角度测量工具创建外倾角测量(通过DCS的功能在虚拟的环境下,对已有的三维模型进行分析,用来模拟实际装备时可能发生的尺寸匹配问题[6]),如图7所示。

图7 3DCS虚拟装配示意

(2)零件装配关系创建

3DCS 可以采用多种装配方法来模拟实际的装配方式,可采用传统3-2-1定位原理来约束零件的6个自由度,也可通过机械运动模块中的运动副和约束来建立零件间的装配关系,根据实车装配工艺,选择不同的装配方式,并定义不同的装配顺序,如图8所示。

图8 前悬装配流程示意

(3)零件公差输入

根据零件及产品GD&T图纸输入产品公差,进行尺寸链公差分解,如表3所示。

表3 影响外倾角尺寸功能要素公差表

(4)3DCS仿真分析

图9所示为3DCS分析结果。

取样次数为5 000次;所有零件作为刚体,即不考虑零件变形;所有零件的轮廓度公差分布类型为正态分布;所有零件的位置度公差分布类型为RightSkew 分布;单件及供货状态总成生产能力达到6Sigma水平。

(5)仿真分析目标

前轮外倾角规格范围为-20′±30′。

图9 3DCS分析结果

5 关键影响因素贡献度对比及验证

(1)二维计算分析结果

二维计算分析结果如表4所示。

表4 二维分析结果

(2)软件三维计算分析结果

软件三维计算分析结果如表5所示。

表5 三维计算分析结果

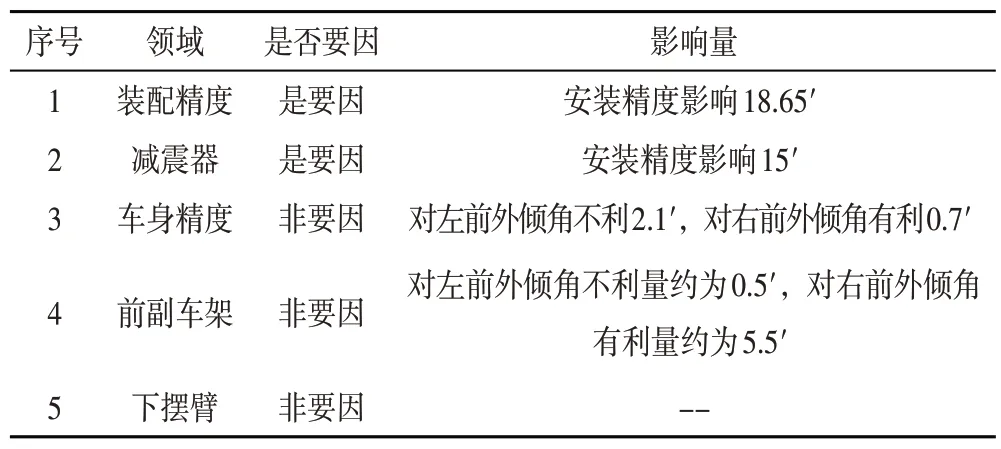

(3)装车验证结果

装车验证结果如表6所示。

表6 装车验证结果

6 解决措施

6.1 敏感产品精度控制-减震器

如图10 所示。减震器中心线与滑柱轴线无平行度要求,上下与转向节安装孔无孔径公差要求及同轴度要求。具体方案如下。

(1)中心线M与轴线N距离为42±0.3;

(2)中心线M与轴线N平行度为//0.3;

(3)B孔与C孔的同轴度为0.2;

(4)B孔与C孔孔径公差为ϕ14.2(0-0.1)。

图10 减震器公差控制图

6.2 敏感产品精度控制-转向节

转向节两安装孔对外倾角极为敏感,必须严格控制加工两孔的误差,如图11所示。

图11 转向节公差控制图

转向节与与减震器安装连心轴线与刹车盘安装面的夹角公差±0.2 mm控制;转向节与与减震器安装孔中心距公差±0.1控制。

6.3 敏感产品精度控制-副车架

图示圈位置是M10的安装螺栓对应ϕ12 mm的过孔,供应商副车架此两孔精度不稳定。如图12所示。

图12 副车架公差控制图

(1)现场此两安装孔易造成遮孔(三维尺寸链校核分析满足要求),目前乘用车因遮孔对副车架合车采用预紧,后续再调整对准装配打紧,造成副车架与车身无定位效果。

(2)前副车架焊接定位孔与检具主副定位孔不统一,造成误差累计大。

具体方案如下。

(1)将此两孔孔径由ϕ12增大至ϕ14;

(2)要求副车架供应商焊接定位孔调整至与检具定位孔统一;

(3)图示副车架与车身6个安装孔位置度必须控制在2.0以内。

6.4 敏感产品精度控制-白车身

白车身GD&T图纸未要求对白车身上副车架安装孔及工装定位孔构建局部基准进行检测控制,未对建立白车身上工装定位孔与减震器安装孔Y向功能尺寸要求(通过产品功能尺寸的定义,可确定总成、分总成和零件的设计目标,驱动总成或分总成中所有零件的结构关系、定位策略、工艺过程、公差要求等的设计[8])。如图13所示。

图13 白车身公差控制图

具体方案如下:

(1)白车身GD&T图纸要求对白车身上副车架安装孔及工装定位孔构建局部基准进行检测控制;

(2)白车身GD&T图纸要求对白车身上工装定位孔与减震器安装孔Y向相对尺寸检测控制。

7 结束语

本文通过对麦弗逊悬架的结构机理进行几何关系的转化,运用了三维尺寸分析模拟实际装配状态的尺寸偏差,得到影响外倾角偏差的关键贡献因子的零件,并对关键零件的公差要素进行专项管控。

研究结果说明,在前期图纸设计开发工作中,就需要提前识别影响外倾角的关键公差要素因子,并在图纸中进行公差分配设计,才能保证麦弗逊悬架在制造过程中外倾角偏差在要求范围内。