中空环形结构的电弧增材工艺研究

福州大学机械工程及自动化学院 福建福州 350108

1 序言

电弧增材制造技术是以电弧作为热源,通过将焊丝熔化,按照特定的分层轨迹在固定基板上逐层堆积,得到由全熔覆金属组成的三维实体结构[1]。电弧增材制造技术具有生产成本低、生产效率高、环境污染风险小等优点。在成形效率方面,其单热源熔覆效率可达到4kg/h以上,能量利用率可达90%以上。电弧增材制造技术成形零件的化学成分均匀、组织晶粒尺寸小,不会出现大型铸件存在的宏观偏析和缩孔缩松等冶金缺陷。零件在增材过程中受热沉作用影响,使零件组织获得较充分的低温回火,整体性能好于铸件,近似于锻件,具有强度高、韧性好、制造周期短等优点[2]。

电弧增材制造过程不仅考虑熔覆材料物化性能、电弧参数等因素,还要考虑增材路径规划、增材过程控制及后处理、结构变形调控等。传统的水平分层路径规划方法已满足不了电弧增材制造工程化应用的需求。近年来,多轴机器人电弧增材制造系统的使用,方向可变的路径规划方法的出现,为无支撑结构的增材制造创造了条件[3,4]。其中,北京工业大学的赵均等[5]就焊枪行走角对熔敷过程及最终成形形貌的影响开展研究,获得了焊枪推拉角度对“驼峰”效应的影响规律。天津工业大学王天琪等[6]通过优化焊枪角度,有效改善悬空结构件电弧增材过程中熔覆金属下淌现象。

本文以封闭中空环形结构件为研究对象,通过改变焊枪相对基板的角度、熔覆点位置及工艺参数来探索该结构件的增材制造工艺。

2 试验材料、装备及方案

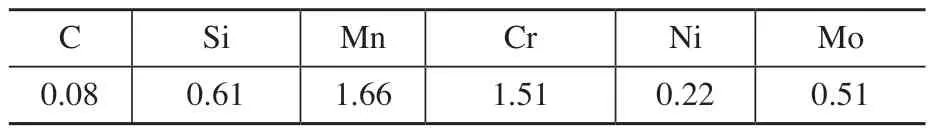

试验采用的丝材为ER70-G高强度实芯焊丝,该焊丝熔敷金属抗拉强度为770MPa,屈服强度690MPa,其主要化学成分见表1。试验采用的基板为Q690D钢板,其主要化学成分见表2。

表1 ER70-G焊丝主要化学成分(质量分数) (%)

表2 Q690D钢板主要化学成分(质量分数) (%)

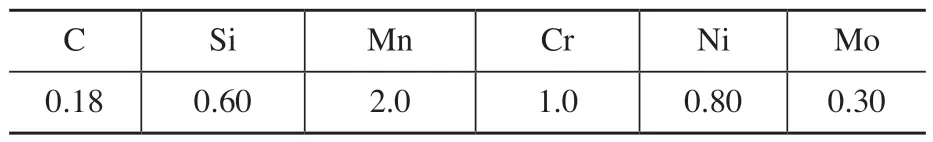

本试验用电弧增材制造系统主要由ABB六轴工业机器人和福尼斯CMT数字化弧焊电源组成,如图1所示。六个轴靠AC伺服电动机驱动,理论上可以定位到运动范围内的任意位置。搭配福尼斯TPS4000的数字化焊机,与普通MIG/MAG焊机不同,CMT工艺在焊接时,焊机可实时监测短路信号并反馈调节焊接电流、电弧电压,同时可间断地送丝、抽丝,这使得熔滴过渡时电流不会急剧增大,从而改善了WAAM过程中因热输入过大而导致的热应力与热变形,稳定了金属的流动,有利于提高成形质量,减少了金属飞溅。

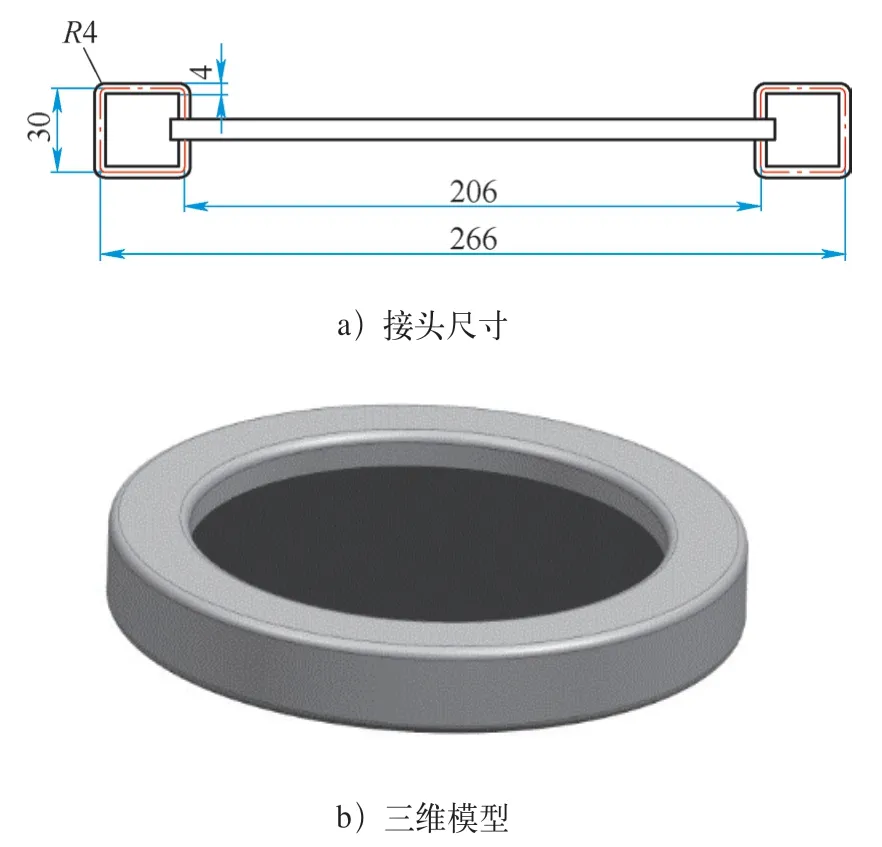

试验制造的封闭中空环形结构件为轴对称结构,截面尺寸如图2a所示,三维模型如图2b所示,黑色部分为增材基板。

图1 工业机器人电弧增材制造系统

图2 中空环形结构件

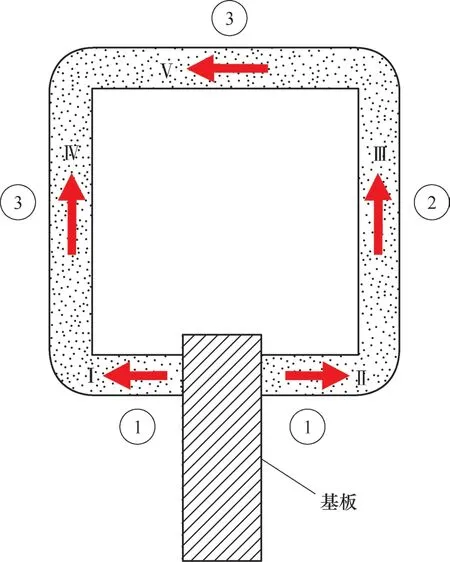

为减少电弧增材制造过程中重力对熔覆金属流淌和结构尺寸精度的影响,圆形基板以竖直方向放置,从而消除竖直向下的增材方向。结构件增材路径规划如图3所示,I和Ⅱ部分由基板水平向两侧进行电弧增材,增材过程由单热源交替进行;Ⅲ部分由Ⅱ一端竖直向上逐层进行电弧增材,达到结构尺寸要求后,基板所在平面顺时针旋转45°放置;Ⅳ和Ⅴ两部分以与竖直呈45°方向交替进行电弧增材直至封口。

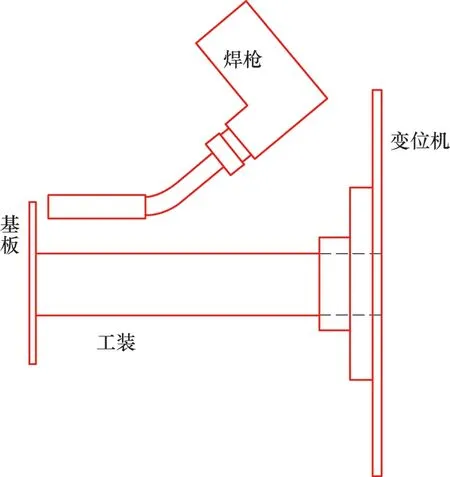

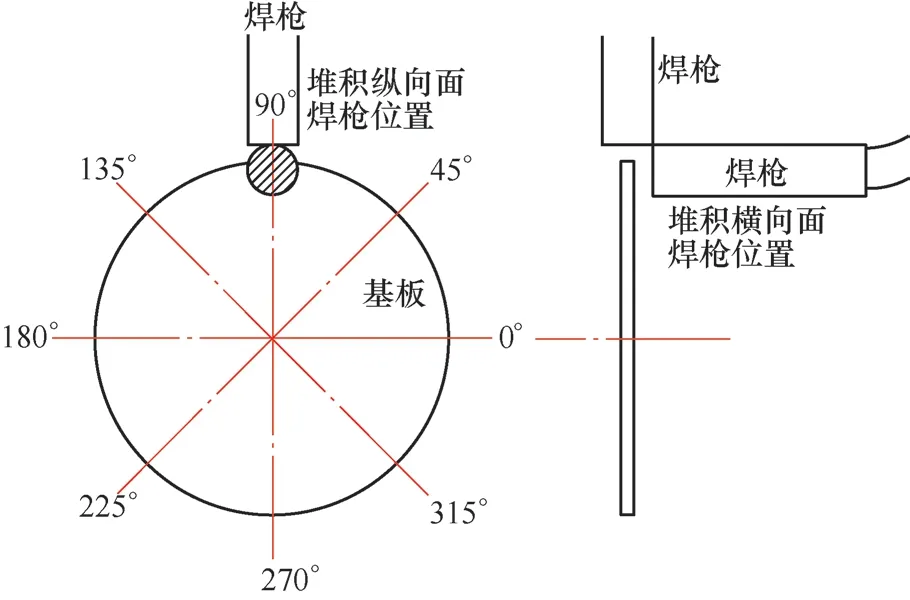

如图4所示,在每一圈熔覆金属层的增材过程中,焊枪位姿相对固定,通过旋转变位机带动基板转动完成电弧增材过程,避免出现全位置增材问题。旋转变位机与圆形基板之间通过圆管紧固连接,防止焊枪和变位机发生干涉。变位机在增材过程中只进行单轴旋转运动,变位机角度姿态不发生改变。如图5所示,通过改变焊枪在圆形基板上所处固定位置,研究重力所影响的熔覆金属流动对中空环形结构成形质量的影响规律。

图3 中空环形结构件增材路径

图4 焊枪工作示意

图5 焊枪固定位置相对基板角度

3 结果分析与讨论

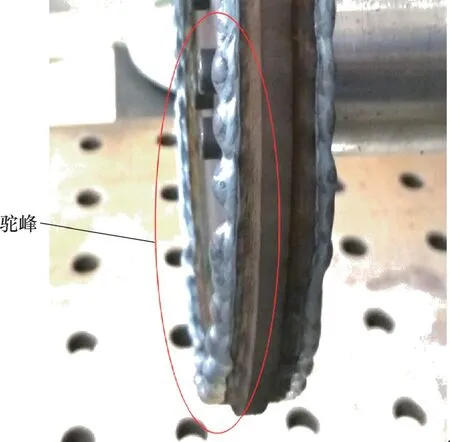

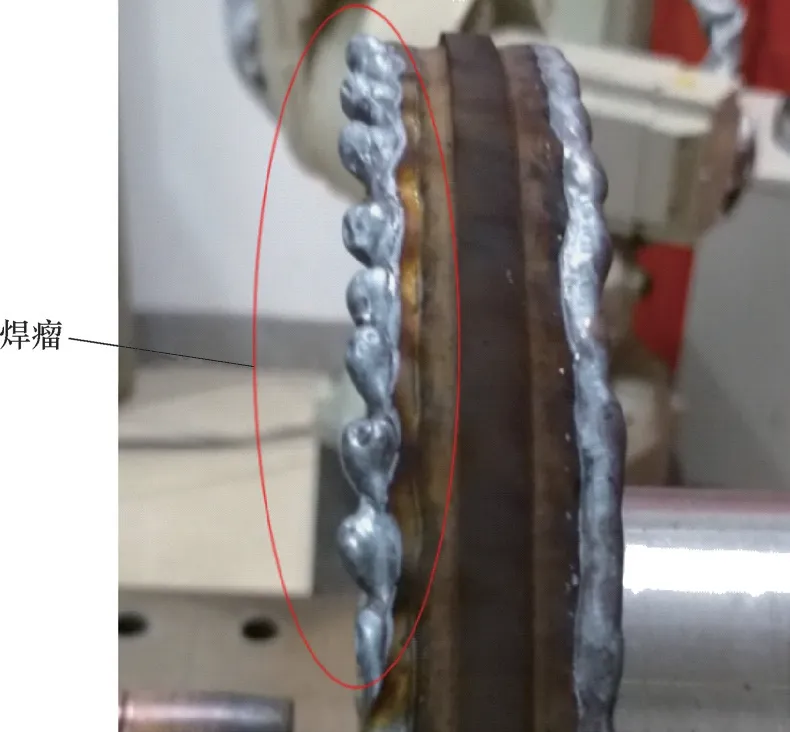

I和Ⅱ部分电弧增材使用送丝速度3.2m/min,基板旋转速度为3.6°/s。当焊枪固定位置为90°时(见图5),基板逆时针或顺时针旋转,从第四层起增材结构开始出现明显“驼峰”效应,且随增材层数的增加,“驼峰”越发严重,致使增材过程无法顺利进行(见图6)。270°位置与90°位置情况类似。保持焊接参数不变,焊枪固定位置调整到基板135°、180°处逆时针或顺时针旋转,以及基板225°顺时针旋转等方式进行I、Ⅱ部分增材,均出现严重焊瘤现象,并伴随熔融金属流淌滴落(见图7)。90°和270°处熔池熔融金属沿圆弧路径方向的流动驱动力过小,受重力和表面张力作用产生金属聚集引起“驼峰”效应。135°、180°和225°位置顺时针旋转增材时,受重力影响未凝固的熔融金属沿路径回流,与新熔滴过渡到增材表面的熔覆金属发生聚集,从而造成熔融金属滴落或焊瘤的出现。135°和180°位置逆时针旋转增材时,熔融金属受重力影响的流动驱动力过大,新熔滴过渡到增材表面的熔覆金属沿路径向下快速流动到前部金属,冷却后形成焊瘤。

保持焊枪相对基板225°处,焊接参数不变,基板逆时针旋转,试验结果如图8所示。该位置处重力产生的流动驱动力相较其他位置趋缓,同时未凝固金属被结构旋转带离,未造成熔融金属聚集。该特定电弧焊枪位置,使电弧增材I和Ⅱ部分时持续保证结构表面平整。

图6 在90°处逆时针旋转增材质量

图7 在225°处逆时针旋转增材质量

图8 在225°处逆时针旋转增材质量

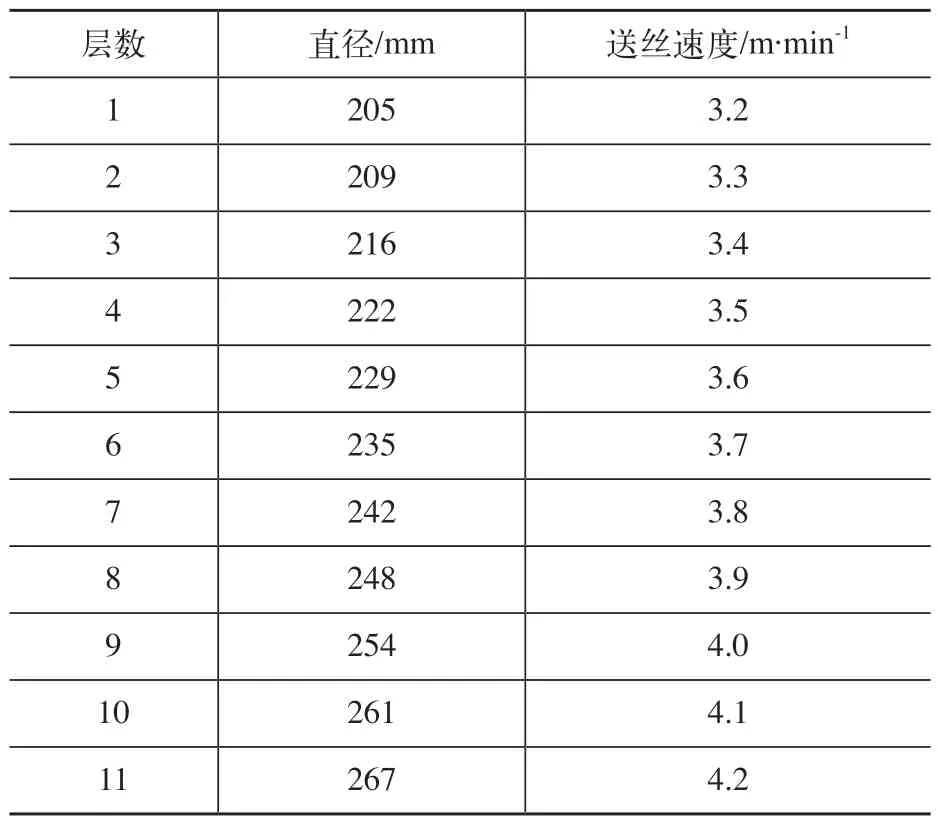

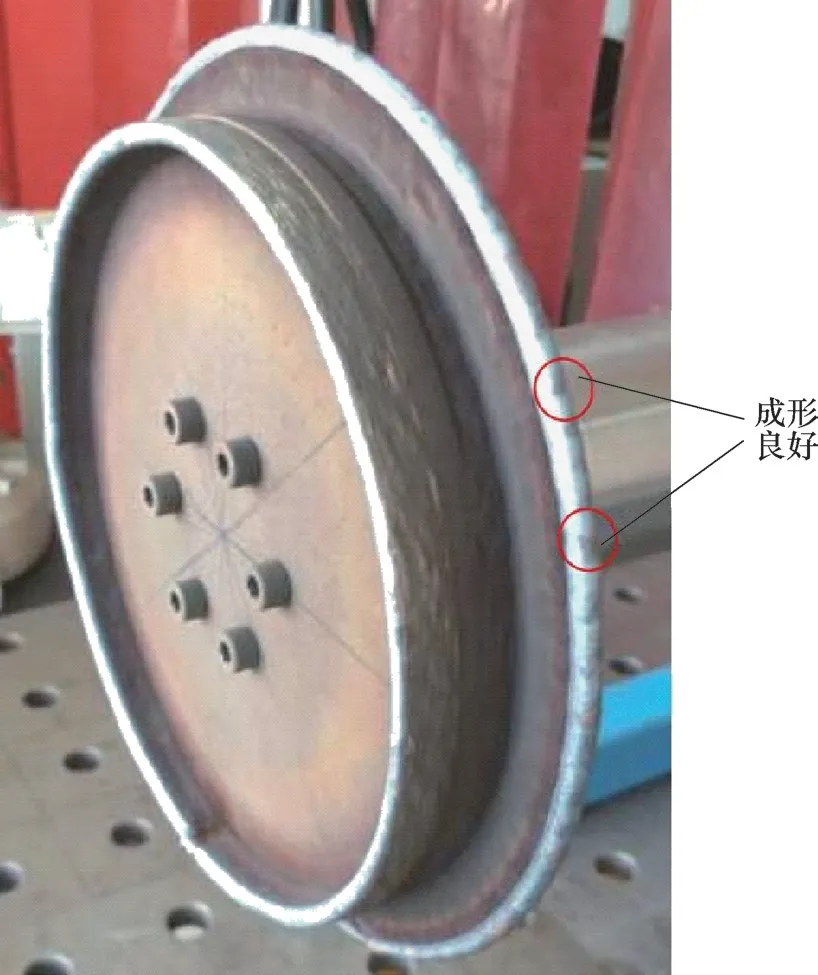

对第Ⅲ和第Ⅳ部分的电弧增材制造,电弧焊枪处于90°位置竖直向下,基板顺时针旋转。随第Ⅲ和第Ⅳ部分增材层高的增加,旋转线速度增大,为保证增材成形尺寸,试验通过调节送丝速度保证各层之间熔覆效率与增材尺寸的一致性(见表3)。增材后第Ⅲ部分如图9所示,成形质量良好,尺寸稳定。

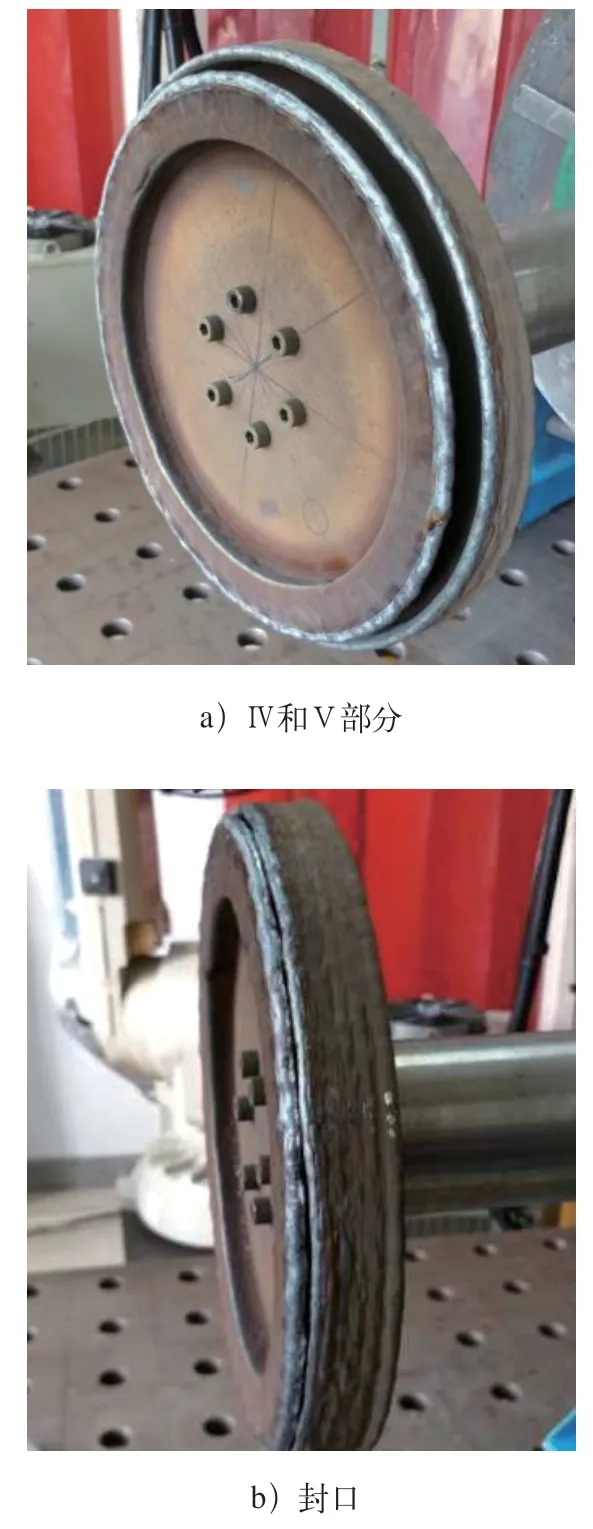

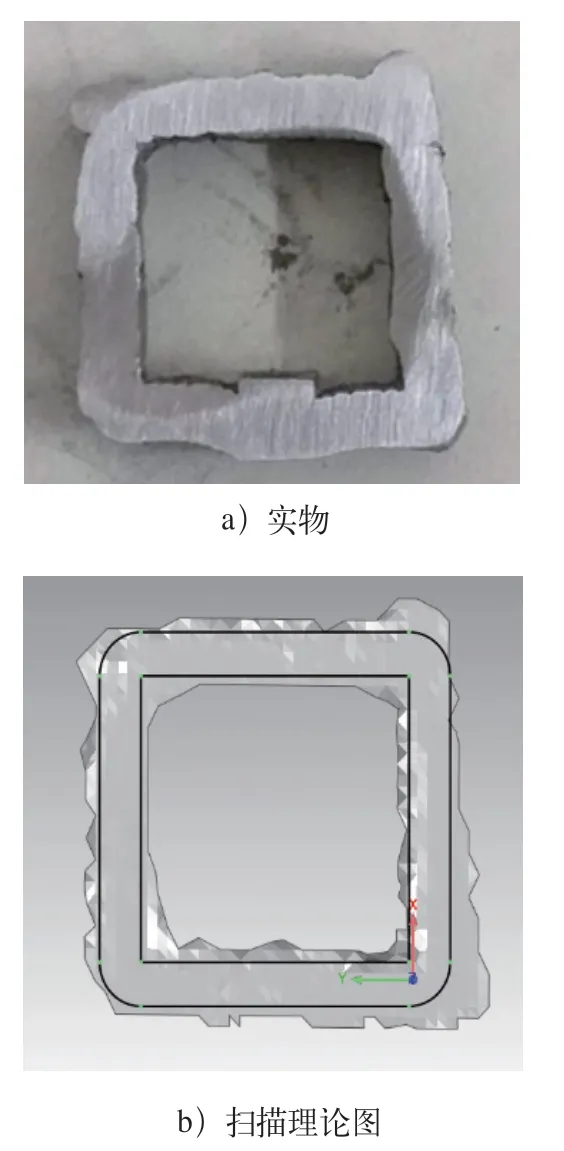

待第Ⅲ部分结构增材至要求尺寸后,开始第Ⅳ和第Ⅴ部分结构的增材。为保证焊枪不发生干涉而顺利封口,第Ⅳ和第Ⅴ部分按道次交替进行熔覆,达到间隙要求后,通过脉冲电弧方式完成结构闭合。增材参数参照第I和第Ⅲ部分的工艺,试验结果如图10所示。从图10可看出,上横向面和前纵向面成形稳定,间隙基本均匀。将增材的全封闭中空环形结构件沿截面切开,使用激光扫描仪对截面进行扫描,并将试验结果与理论模型尺寸进行比对,如图11所示。对比结果表明,结构内部增材成形良好,结构壁厚满足理论尺寸要求,但增材成形表面还有待进一步改善;另外,还存在内部尺寸余量偏小,外部尺寸余量存在分布不均的情况。

表3 每层增材直径及其送丝速度

图9 在90°处进行第Ⅲ部分的电弧增材

图10 Ⅳ和Ⅴ部分增材成形

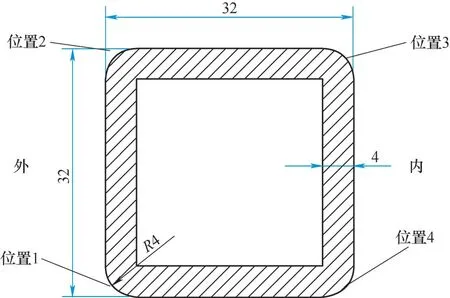

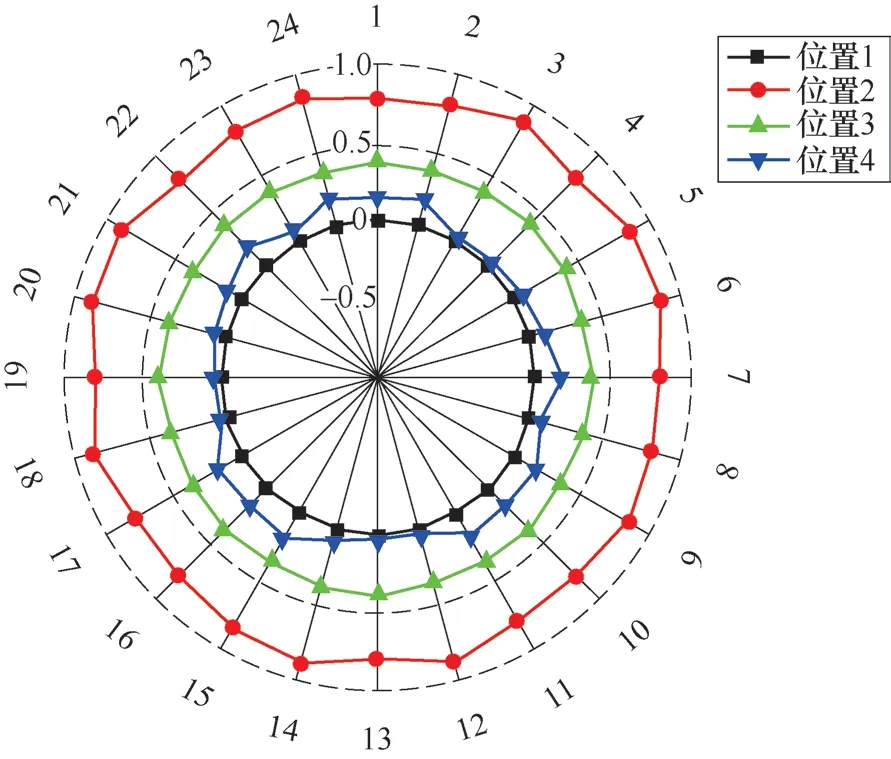

按图12测量增材结构4个位置点沿轴向与理论尺寸的偏差值。绕结构中心等角度共测量24个截面的位置点,尺寸偏差测量结果如图13所示。位置1和位置4的尺寸偏差较小,位置2的尺寸偏差最大,偏差值在0.7~1.0mm,位置3的尺寸偏差值在0.4mm左右。位置3的尺寸偏差主要由结构Ⅴ的熔覆金属逐层冷却收缩所导致。位置2的尺寸偏差主要原因是结构Ⅳ和Ⅴ的熔覆金属逐层冷却收缩,以及结构Ⅴ在增材过程中熔覆金属受重力影响产生向下流动所导致。

图11 中空环形结构件实物截面及扫描理论对比

图12 尺寸偏差测量位置点

图13 尺寸偏差测量结果

4 结束语

本文针对当前电弧送丝增材制造技术在全位置增材过程中面临的诸多问题,基于福尼斯CMT电弧熔覆技术,以全封闭中空环形结构件为研究对象进行工艺试验,获得了成形良好的整体构件。

1)在增材基板不进行变位的条件下,通过调整焊枪相对基板的位姿、电弧参数、变位机旋转方向及旋转速度等条件,可以克服重力作用,电弧增材工艺可制造出全封闭中空环形结构件。

2)通过保持焊枪位于基板225°位置处且基板逆时针旋转的条件,就能够解决横向增材过程中受重力作用出现的“驼峰”问题或避免产生焊瘤等缺陷。

3)通过部分对称的路径规划方式进行电弧增材,可以较好地控制增材结构的变形及尺寸偏差,尺寸偏差可控制在1mm以内。