改性剂对聚丙烯流变性能和发泡行为的影响

朱能贵,沈 超,蒋团辉,李胜男,曾祥补

(贵州省材料产业技术研究院,贵州 贵阳 550022)

聚丙烯(PP)具有相对密度小、力学性能优越、价格低、化学性质稳定等特点;但PP的熔体强度低,耐熔垂性能差,限制了其在发泡方面的应用。目前,主要通过共混改性、交联和长链支化三种途径来提高PP的熔体强度,改善PP发泡效果。共混改性过程中,通过配方和工艺调整,第二组分可以在PP中形成原位微纤,使PP的熔体强度提高,可发泡性增加。在PP发泡过程中,熔体强度较高时,其拉伸黏度随剪切应力和时间的增加而增加,应变硬化行为显著,促使泡孔稳定增长,抑制了泡孔壁的破裂,拓宽了PP的发泡窗口[1-2]。普通PP是一种典型的低熔体强度聚合物,在发泡过程中会发生严重的泡孔破裂和合并,导致极差的泡孔结构[3]。本工作通过添加原位微纤改性剂使PP的熔体强度提高,熔体弹性变好,PP的综合性能提高。考虑到实际应用中丙烯酸类树脂改性剂(记作G200)的性价比,通过在改性PP中加入改性剂的方法来探究改性剂对PP流变性能及发泡行为影响,为实际生产应用提供一定的参考。

1 实验部分

1.1 主要原料

改性PP PPFP1920,密度为0.897 g/cm3,熔体流动速率(MFR)为54 g/10 min(温度230 ℃,负荷2.16 kg),自制。G200,三菱化学(中国)管理公司。发泡母粒EE25C,常熟永和精细化工有限公司,主要成分为NaHCO3,载体为低密度聚乙烯。

1.2 主要设备与仪器

KYKY-2800B型扫描电子显微镜,北京中科科仪股份有限公司;MARS 60型旋转流变仪,赛默飞世尔德国有限公司;CMT6104型微机控制电子万能试验机,ZBC1400-B型摆锤式冲击试验机,ZRZ2452型熔体流动速率试验机:美特斯工业系统(中国) 有限公司;CTE-35型挤出机,科倍隆科亚南京机械有限公司;EM120-V型注塑机,震德塑料机械有限公司,配备型芯厚度连续可调模具。

1.3 试样制备

PPFP1920/G200复合材料的制备:称取适量PPFP1920和G200,按质量比分别为100.0∶0,100.0∶1.0,100.0∶2.0,100.0∶3.0混合均匀,得到4组不同配比混合物料,经挤出机挤出后冷却,干燥,切粒,得到PPFP1920/G200复合材料,分别记作试样1~试样4。挤出机1~8区温度分别为170,170,175,175,175,180,180,180 ℃,机头温度为180 ℃,螺杆转速为280 r/min。

注塑样条的制备:将PPFP1920/G200复合材料与发泡母粒按质量比为100.0∶2.5充分混合均匀后,通过二次开模方法制备发泡样条,样条最终厚度为4 mm,减重幅度为20%,注射温度为190 ℃,注射压力为45 MPa,注射速度为150 mm/s,注射时间为0.8 s,冷却时间为15 s。

1.4 性能测试与结构表征

拉伸性能按GB/T 1040.1—2018测试,拉伸速度为50 mm/min;悬臂梁缺口冲击强度按GB/T 1843—2008测试,A型缺口,缺口深度为2 mm;弯曲性能按GB/T 9341—2008测试,测试速度为2 mm/min。密度按ISO 1183-1:2019测试。MFR按ISO 1133-1:2011测试,温度230 ℃,负荷2.16 kg,测试5次,取平均值。扫描电子显微镜(SEM)观察:样条于-40 ℃冷冻4 h后迅速取出并冲断,断面喷金处理。

动态剪切流变性能采用旋转流变仪表征,试样置于直径为20 mm的圆形平行板间,测试间距为1 mm,测试温度为175 ℃,剪切频率0.1~100.0 rad/s。

发泡行为主要用泡孔尺寸与泡孔密度表征。泡孔尺寸用泡孔的平均直径表征,由图形分析软件Image-Pro Plus分析测得。泡孔密度指单位体积内发泡材料的泡孔个数,按式(1)[4]计算。

式中:ρ为泡孔密度,个/cm3;n为SEM照片上的泡孔个数;A为SEM照片中所选择的统计面积,cm2;RV为发泡试样的体积膨胀倍率,RV=ρ1/ρ2(ρ1为未发泡试样的密度,g/cm3;ρ2为发泡后试样的密度,g/cm3)。

2 结果与讨论

2.1 G200含量对PPFP1920 MFR的影响

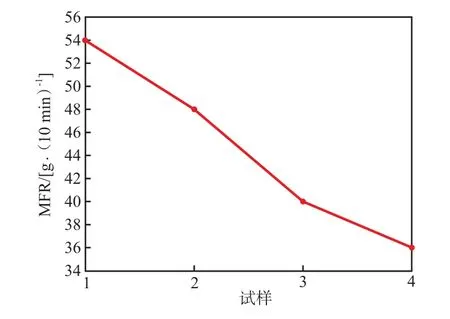

对于无填充的树脂,一般MFR越小,黏度越高,熔体强度就越高,发泡效果越好。在适当的MFR下进行微发泡具有良好的发泡效果,可获得尺寸细小的微孔和均匀的微孔分布[5]。从图1看出:试样1的MFR为54 g/10 min,随着G200含量增加,复合材料的MFR下降,当G200用量为3.0 phr时,试样4的MFR为36 g/10 min,MFR降幅高达33%,说明添加G200后,复合材料的MFR大幅降低,熔体强度提高,可发泡性增加。

图1 G200含量对PPFP1920的MFR的影响Fig.1 G200 content as a function of MFR of PPFP1920

2.2 动态剪切流变性能表征

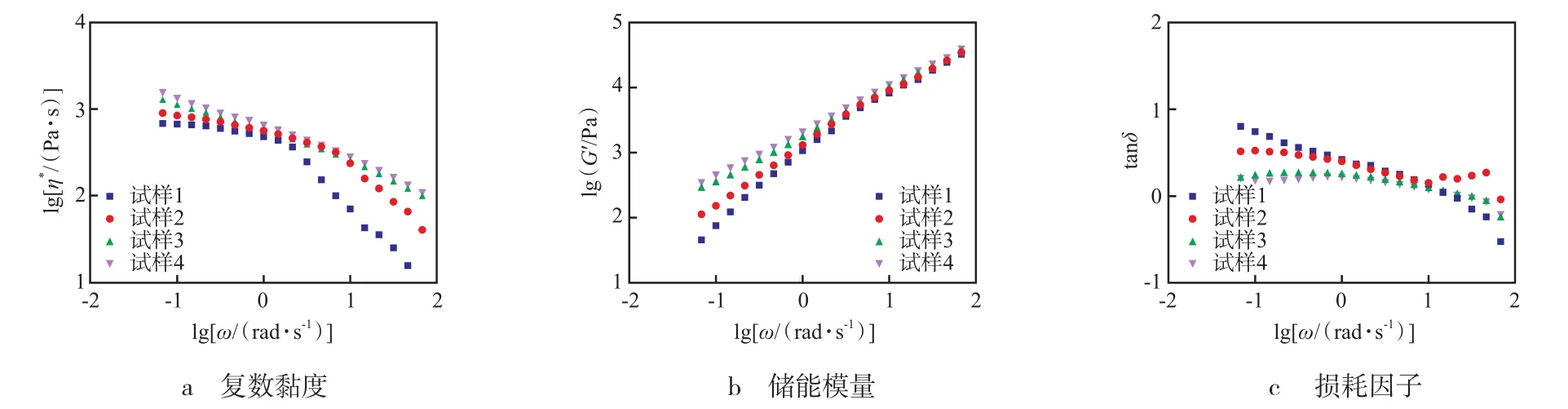

复数黏度、储能模量、损耗因子是衡量PPFP1920熔体黏弹性的重要指标,也是表征聚合物可发泡性的重要参数[6]。从图2a看出:复合材料的复数黏度随剪切频率的上升而逐渐下降,是典型的剪切变稀假塑性流动特征。剪切频率一定时,随着G200用量的增加,复合材料的复数黏度逐渐提高。这是由于在PPFP1920/G200复合材料中,G200中的原位微纤分散在PP基体中,易与PP分子链发生缠结,阻碍了PPFP1920的分子链运动,材料复数黏度变大。随着G200用量的增加,纤维状结构的数目增加,缠结点增加,从而使PPFP1920/G200复合材料的复数黏度随G200用量的增加而提高。理论认为,复数黏度对于泡孔的生长过程有一定的影响。复数黏度低,泡孔容易发生破裂和合并现象,从而导致泡孔结构不均匀,发泡效果差;而在PPFP1920中加入G200后,复数黏度提高,有助于改善发泡效果。从图2b看出:在高频区,复合材料和纯PPFP1920的储能模量相近,在低频区内,复合材料的储能模量明显高于纯PPFP1920,而二次开模注塑发泡过程中熔体受到的剪切作用主要在低频区。储能模量高,说明PPFP1920/G200复合材料的熔体弹性好,可发泡性越高。复合材料在低频区的储能模量高于纯PPFP1920,是因为G200的加入引入了原位纤维状结构,与PP分子形成一定程度的缠结,形成物理交联点,提高了体系的弹性响应;但在高剪切速率下,这种临时的物理交联点容易被破坏,于是在高频区,复合材料和纯PPFP1920的储能模量趋于一致。

图2 G200含量对PPFP1920流变行为的影响Fig.2 G200 content as a function of rheological behavior of PPFP1920

损耗因子是熔体在交变剪切作用下,应变和所受应力的相位差,值越小,弹性响应越快,可发泡性也越高。从图2c可以看出:在PPFP1920/G200复合材料中,总体上看,除试样2稍有误差外,损耗因子随频率的增加而下降。在低频区内,加入G200可以有效地降低PPFP1920/G200复合材料的损耗因子。当剪切频率一定时,纯PPFP1920的损耗因子较高,说明其弹性响应较慢,黏性耗散现象明显,可发泡性低。而随着G200含量的增加,损耗因子在低频区内逐渐变低,说明其弹性响应相对较快,黏性耗散不明显,聚合物可发泡性好。

综上分析可知,在PPFP1920中加入改性剂G200后,复数黏度逐渐变大,低频储能模量提高,低频损耗因子变小,从而使材料的熔体弹性变好,弹性响应变快,黏性耗散不明显,熔体强度提高,体系可发泡性增加。

2.3 发泡行为表征

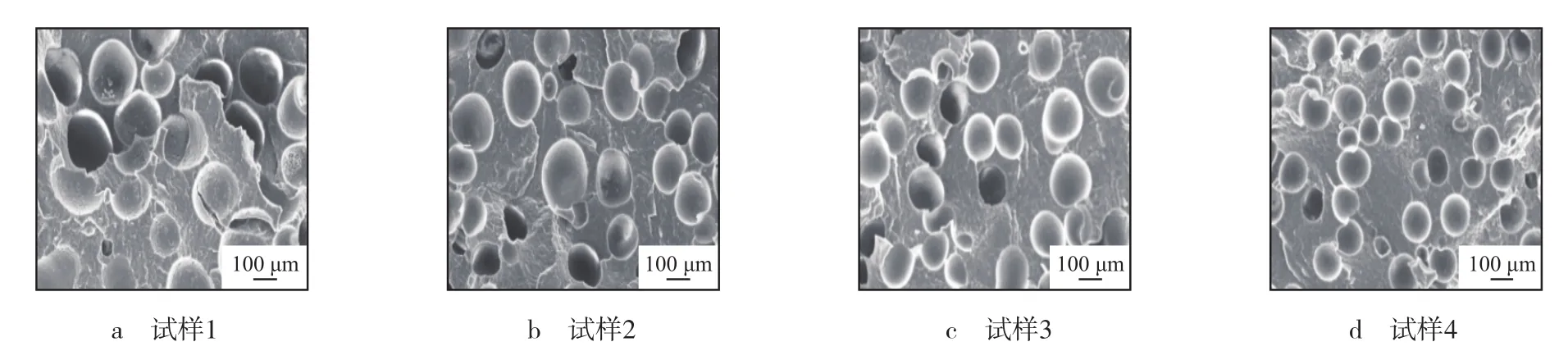

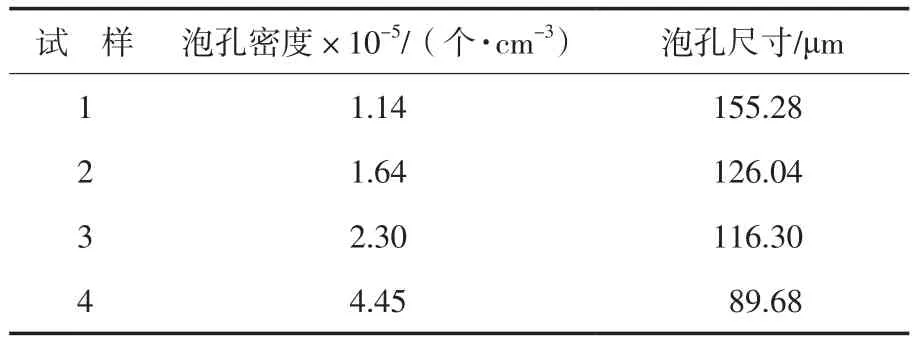

聚丙烯的发泡效果与其熔体强度有很大关联,合适的熔体强度是取得良好发泡效果的关键[7]。从图3和表1可以看出:试样1发泡后泡孔尺寸较大、均匀性较差,泡孔破裂率高;随着G200用量的增加,PPFP1920/G200复合材料发泡后的泡孔密度不断增加,泡孔尺寸不断减小。当G200用量为3.0 phr时,试样4的泡孔密度为4.45×105个/cm3,接近试样1的4倍,泡孔尺寸则由155.28 μm降至89.68 μm。这说明加入改性剂G200后,PPFP1920的发泡效果得到很大改善。发泡后泡孔改善的趋势与MFR和流变性能变化趋势一致。添加改性剂G200后,PPFP1920的熔体弹性变好,黏度变大,熔体强度提高,在发泡过程中发泡气体难以逃逸,泡孔壁的破裂被抑制,在泡孔生长的过程中,泡孔壁可以经受更强烈的拉伸应力而不易破裂和合并,能较稳定地完成泡孔均匀成核和长大的过程,从而表现为泡孔结构改善,即泡孔尺寸变小,大小均匀,破孔少等。

2.4 G200含量对PPFP1920发泡后力学性能的影响

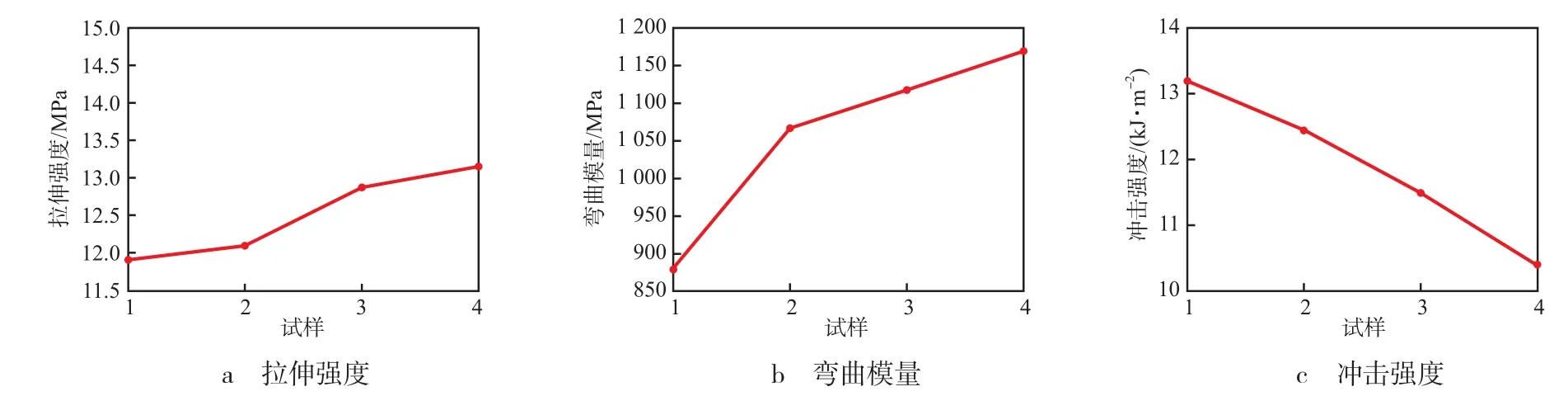

从图4可以看出:相同发泡条件下,发泡后试样的拉伸强度略微增加;弯曲模量大幅提高,冲击强度有所下降。随着改性剂G200用量的增加,弯曲模量由试样1的879 MPa提高到试样4的1 160 MPa,提高了32%,冲击强度由13.2 kJ/m2下降到10.4 kJ/m2,下降了21%。这是由于PPFP1920的发泡效果改善后,试样泡孔组织变得更均匀、致密,抗变形能力增强,从而使复合材料的弯曲模量大幅提升,但应力集中也导致了冲击强度有所下降。

图3 试样发泡后的扫描电子显微镜照片(×100)Fig.3 SEM photos of samples after foaming

表1 试样发泡后的泡孔密度和泡孔尺寸Tab.1 Bubble density and size of PPFP1920/G200 composites after foaming

图4 G200含量对PPFP1920发泡后力学性能的影响Fig.4 G200 content as a function of mechanical properties of PPFP1920 after foaming

3 结论

a)随着G200用量的增加,PPFP1920/G200复合材料的MFR大幅降低,复数黏度增加,低频储能模量提高,低频损耗因子降低,可发泡性提高。

b)随着G200用量的增加,复合材料的发泡效果变好;当G200用量为3.0 phr时,复合材料的泡孔密度为4.45×105个/cm3,接近纯PPFP1920的4倍,泡孔尺寸由155.28 μm降至89.68 μm;泡孔尺寸变小,泡孔密度增加,结构均匀。

c)随着G200用量的增加,发泡后试样的拉伸强度略微增加,弯曲模量大幅提升,由试样1的879 MPa提高到试样4的1 160 MPa,提高了32%,冲击强度有所下降,由13.2 kJ/m2下降到10.4 kJ/m2,下降了21%。