计算机模拟技术在高分子材料注塑成型中的应用

杨晓云

(太原学院,山西 太原 030032)

传统塑料制品注射成型工艺参数的调整主要是通过对试模生产的塑件质量进行评价来实现,调试过程缓慢,效率低且成本高[1-2]。利用计算机模拟软件对注塑成型工艺参数进行优化,可减少材料损耗,且灵活性大,调整效率高[3-5]。利用计算机有限元仿真软件进行仿真实验,通过仿真结果进行工艺参数的优化,并将获得的最优工艺参数在注塑机上进行验证[6];利用计算机辅助工程分析软件分析影响注塑制品质量的工艺参数,并采用Moldflow软件优化工艺参数,可降低模具调试成本,缩短调试工艺参数时间[7-9]。本工作利用Moldflow仿真分析软件的AMI功能模块,对注塑成型工艺参数进行分析,并结合正交试验实现对注塑成型工艺参数的优化,以满足对注塑制品的高质量要求。

1 注塑成型模具设计

1.1 塑件结构分析

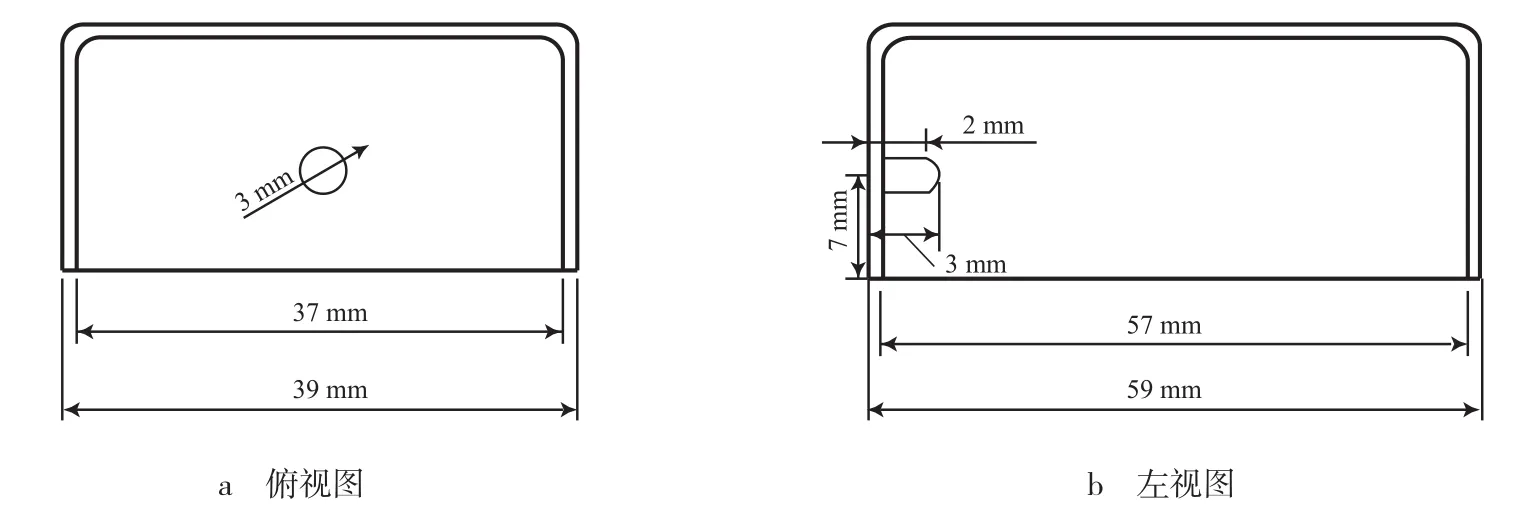

图1为塑件结构模型,该塑件为一薄壁盒体,塑件厚度1 mm,盒体内部有一个直径3 mm的圆形突起,材料为日本普瑞美公司的高密度聚乙烯(HDPE)Hi-Zex5202B。推荐的注塑工艺参数为:模具温度10~60 ℃,熔体温度200~280 ℃,最高熔体温度300 ℃,顶出温度95 ℃,最大剪切应力0.2 MPa,剪切速度4 m/s。

图1 塑件结构示意Fig.1 Structure of plastic parts

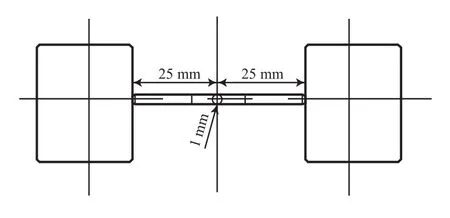

注塑过程中,为便于型腔气体排出,减少熔接痕的产生,采用双侧双型腔结构形式。主流通道设计为圆锥形,在主流道与喷嘴对接处设计半径为5 mm、深度3 mm的球面凸坑,主流通道小端直径3 mm,锥角3°,高52 mm。分流通道采用半圆截面,分流道长度25 mm,半圆分流道半径取1 mm,如图2所示。分流通道体积流量5.89 cm3/s,剪切速率2.56 m/s。根据双型腔结构特点,考虑到模具结构的简洁性,采用侧浇口进料,无分流板的两板结构。浇口长2 mm,宽1 mm,高1 mm,等效截面半径0.75 mm。

1.2 工艺参数设定

采用上海润品公司的RPZNZSJ-8110型微注塑机进行浇注。螺杆直径为25 mm,注塑行程为100 mm,转速为50~80 r/min,注塑量为43 g。采用供应商推荐工艺参数模拟注塑成型过程,即模具温度为35 ℃,熔体温度为240 ℃,根据绝对螺杆速度曲线进行充填控制,保压压力和保压时间按照给定的压力控制曲线进行[10],冷却时间为16.3 s。

图2 型腔布局结构Fig.2 Layout of cavity

2 模拟结果分析

2.1 翘曲变形分析

不同影响因素的塑件翘曲变形见图3。

图3 不同影响因素的塑件翘曲变形量Fig.3 Warping deformation of plastic parts with different influential factors

从图3看出:整个塑件最大翘曲变形量为0.935 1 mm。其中,由于冷却不均匀造成的变形量仅为6.896×10-6mm,可以忽略;由收缩不均匀产生的最大翘曲变形量为0.956 5 mm,单纯的收缩不均对塑件产生的变形量大于整体变形量。由取向因素产生的最大翘曲变形量为0.564 7 mm,变形相对较大。因此,整个塑件产生的翘曲变形主要受收缩不均匀和材料取向影响。收缩不均匀主要集中于沿流体流动向和注射垂直向分布,根据材料测试结果,塑件沿流体平行流动向的体积收缩率为3.31%,沿注射垂直向的体积收缩率为1.66%。

2.2 成型工艺参数分析

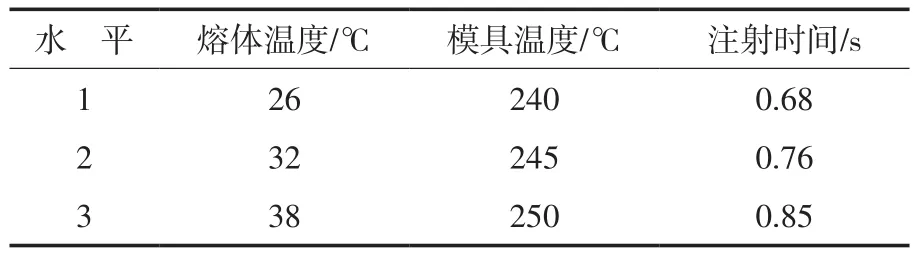

注塑成型工艺仿真分析中,料筒温度和喷嘴温度与塑料的塑化和流动情况有关,模具温度对塑件冷却速度有很大影响,注射压力、注射时间是降低体积收缩率,保证充填工艺是否压实的主要因素。根据Moldflow软件提供的Taguchi和Factory两种试验设计方法,利用Taguchi分析目标参数影响权重,利用Factory获得参数的最佳水平组合。选取熔体温度、模具温度、注射时间和保压时间4个因素,正交试验因素与水平见表1。

表1 正交试验因素与水平Tab.1 Levels and factors of orthogonal test

实验过程中,评价注塑质量的主要指标包括流动前沿温度、最大注射压力、体积收缩率、制品总质量等。根据上述翘曲变形分析可以看出,影响塑件翘曲变形的主要因素为收缩不均匀和取向不均匀两个方面,因此,通过改善塑件的收缩不均匀性和取向不均匀性就能改善塑件翘曲变形。同时,注射压力和锁模压力对塑件密实度也有较大影响,故也需要考虑这两个指标对塑件翘曲变形的作用。通过表2中Taguchi的评级结果,确定对塑件体积收缩率、注射压力和锁模压力有较大影响的因素为注射时间、熔体温度和模具温度。

表2 实验标准评级结果Tab.2 Results of experimental standard rating

先利用Moldflow软件的工艺优化模块进行工艺优化分析,获得工艺优化后塑件的翘曲变形量,从图4可以看出:优化后塑件的总翘曲变形量为0.896 6 mm,收缩不均匀形成的翘曲变形量为0.909 4 mm,得到优化后的工艺参数为:模具温度240 ℃,熔体温度35 ℃,冷却时间5.53 s。

图4 工艺优化后塑件的翘曲变形量Fig.4 Warping deformation of plastic parts after optimization

2.3 正交试验优化设计

为利用较少实验数据获得准确实验结果,采用正交试验进行工艺参数选择,选择注射时间、模具温度和熔体温度作为因素,优化后的正交试验的因素与水平见表3,其他工艺参数采用Moldflow工艺优化后的参数。

由于实际注塑工艺过程中,熔体温度和模具温度存在交互作用,因此,确定采用具有交互作用的3因素3水平正交试验,以塑件翘曲变形量为评价指标,建立正交表L9(33)。试验1~试验9的翘曲变形量分别为0.875 2,0.893 1,0.905 7,0.873 0,0.894 5,0.898 7,0.885 2,0.892 7,0.891 0 mm。从表4看出:模具温度的极差最大,表明模具温度对塑件翘曲变形影响最大。模具温度为240 ℃时的翘曲变形量较小。通过极差分析看出,单独熔体温度的影响小于熔体温度和模具温度对塑件翘曲变形的综合影响作用,因此,熔体温度的最佳影响值由熔体温度和模具温度的交互作用决定,当模具温度取240 ℃,熔体温度取32 ℃时,获得的塑件翘曲变形量最小,为0.873 0 mm。当注射时间为0.68 s时的翘曲变形量最小。因此,满足塑件翘曲变形量最小时的工艺参数组合为:模具温度240℃,熔体温度32 ℃,注射时间0.68 s。

表3 优化后的正交试验的因素与水平Tab.3 Levels and factors of orthogonal test after optimization

表4 正交试验结果的极差分析Tab.4 Range analysis for results of orthogonal test

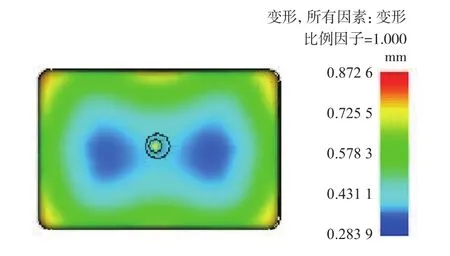

从图5可以看出:采用优化后的参数注塑成型的制品翘曲变形量仅为0.872 6 mm,小于Moldflow软件工艺优化模块下塑件的翘曲变形量(0.896 6 mm)。

图5 正交优化后的塑件翘曲变形量Fig.5 Warping deformation of plastic parts after orthogonal optimization

3 结论

a)通过Moldflow软件和正交试验法对HDPE塑件盒体注塑工艺过程进行工艺参数优化,以翘曲变形量为评价指标,利用Taguchi分析目标参数影响权重,利用Factory获得参数的最佳水平并确定了最优工艺参数。

b)在商家推荐的工艺参数下,塑件最大翘曲变形量为0.935 1 mm。冷却不均匀造成的变形量基本可以忽略;收缩不均匀产生的最大翘曲变形量为0.956 5mm,取向因素产生的最大翘曲变形量为0.564 7 mm。

c)根据Taguchi指标权重结算结果,选取熔体温度、模具温度、注射时间为因素,利用Moldflow软件优化模块确定工艺参数为:模具温度240 ℃,熔体温度35 ℃,冷却时间5.53 s。

d)建立3因素3水平正交试验,确定塑件翘曲变形量最小时的工艺参数组合为:模具温度240℃,熔体温度32 ℃,注射时间0.68 s,此条件下,小于软件优化模块的塑件翘曲变形量,满足要求。