浅析大型甲醇装置压缩机的研制

金 鑫 纪书焱

(1.沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869;2 中国石油物资采购中心,北京 100029)

0 前言

煤化工是以煤为原料,经过化学加工使煤“气化”,从而产成其他化学品。将煤最终转化成为甲醇的过程称为“煤制甲醇”。煤制甲醇工艺具有工艺流程长、工艺结构复杂的特点。典型的煤制甲醇工艺流程包括:气化(煤)、变换(一氧化碳)、低温甲醇洗以及甲醇合成等工段[1]。煤制甲醇的整个工艺流程涉及的各类压缩机工作条件及介质组分均不同,压缩机的研制涉及气动分析、结构分析、强度分析以及动力学分析等多种专业交叉,设计和制造的难度大。对于年产200 万t 以上的甲醇项目,国内在其配套压缩机的核心技术开发、关键零部件制造和机组长周期安全平稳运行等方面一直没有突破,所需的大型二氧化碳压缩机、丙烯压缩机和甲醇合成气压缩机等全部依赖进口。该项目通过自主攻关和产学研合作,针对220 万t/年的煤制甲醇项目,攻克了整个煤制甲醇工艺流程涉及的全部压缩机组。

1 主要研究内容

该项目以国内最大规模的年产220 万t 煤制甲醇装置为依托,针对煤制甲醇工艺流程中各类压缩机运行条件恶劣、性能要求严格、安全可靠性要求高以及加工制造难度大等特点,通过联合攻关,突破了设计、制造、检验和试验等多方面的技术关键,完成了大型甲醇装置用丙烯压缩机、二氧化碳压缩机以及合成气压缩机组的国产化技术开发,实现了大型煤制甲醇工艺流程用全部种类压缩机的国产化,产品各项技术指标达到国际同类产品先进水平,使我国完全具备大型甲醇装置全工艺流程压缩机组的设计、制造与成套的能力,能够与国外知名厂商进行同台竞争。

2 丙烯制冷压缩机组研制

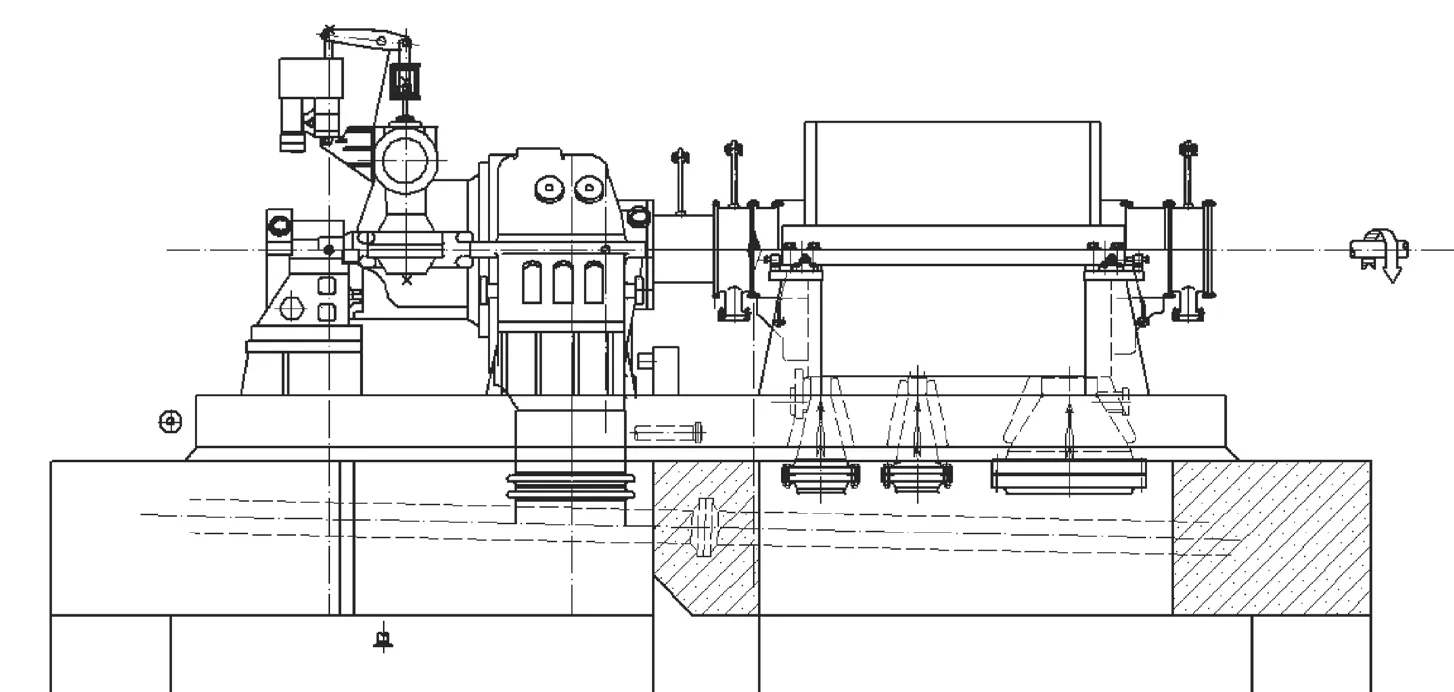

在甲醇的冷冻站设计中,介质主要为氨气和丙烯。氨压机设计相对简单,但是投资较高,需要双缸机组,叶轮数量一般需要14 级左右。丙烯机设计复杂,介质较重,在压缩过程中马赫数较高,最高可达1.2 左右,对压缩机制造厂的技术先进性要求较高,一般厂家难以实现,但投资较低,单缸5~7 级机壳实现,因此目前大多数甲醇装置低温甲醇洗均采用丙烯制冷。根据以上制冷流程,进入蒸发器液丙烯为0.6 MPa(a),-20 ℃。压缩机最终出口压力为1.83 MPa(a),满足丙烯气冷却到40 ℃后,变成液态。最终方案:经过多次设计计算,丙烯制冷压缩机定为3MCL806,汽轮机机型为NK40/46/20,系统中设置1 ℃经济器和-20 ℃过冷器。3MCL806 丙烯压缩机首级叶轮采用适用跨音速高赫数、大流量系数和高能量头模型级[2],有效提高了压缩机效率,降低了功耗。压缩机组和驱动汽轮机采用公用底座如图1 所示。

图1 丙烯制冷压缩机组布置图

丙烯压缩机的介质分子量较大,转子长径比L/D 接近10,由于转子-支撑系统的技术难度大,因此为了保证转子长周期负荷运转的可靠性,该项目通过对转子结构的优化设计,对转子横向振动及受气体介质影响的稳定性进行了详细的分析,各项结果都达到API617 标准要求。

3 二氧化碳压缩机组研制

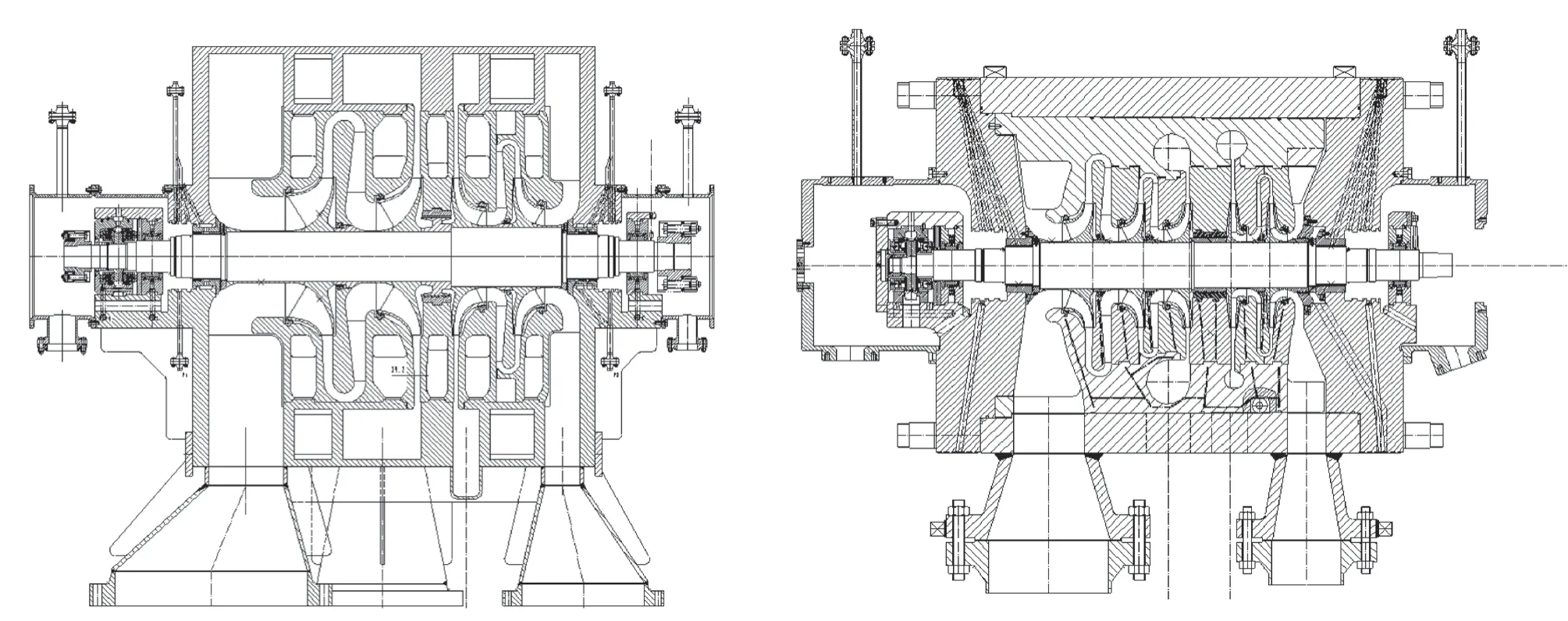

在甲醇装置工艺流程中,二氧化碳压缩机有单轴和多轴2 种方案。因为多轴二氧化碳压缩机效率较高,但是运转不稳定,检维修复杂,周期长,所以目前行业内接受的还是单轴方案。针对单轴二氧化碳压缩机,也有2 种不同的方案:1)方案一为2 个缸直连,中间不加变速机,即压缩机机型为2MCL906+BCL606,该方案的优点是压缩机与汽轮机直连,无变速机,故障点少,缺点是机组效率较低,且投资较大。2) 方案二的压缩机机型为2MCL904+2BCL455,通过汽轮机+2MCL904+变速机+2BCL455 的方式来实现,该方案机组效率高,同时投资较低,缺点是多齿轮箱,故障点较多。综合以上方案,该项目采用方案二,但变速机由国产变更为进口,虽然投资与方案一基本一致,但是效率高了很多,机组动力学好,同时机组检维修成本也较低。原动机采用凝气式汽轮机。整台机组安装在双层布置的半封闭厂房内,其中低压缸为水平剖分结构,高压缸为垂直剖分结构,如图2 所示,压缩机有1 次抽气,分成4 段共9 级叶轮组成。介质主要成分为二氧化碳。其中第1 段2 个叶轮,第2 段2 个叶轮,第3段2 个叶轮,第4 段3 个叶轮,共9 级叶轮。为了提高该装置的压缩机的效率,压缩机全部采用高效三元叶轮。

二氧化碳压缩机的低压缸转子刚性较好,通过常规产品设计即可满足API617 对压缩机转子动力学的要求。而高压缸由于压力高、介质密度大、转子尺寸小功率大和转子结构设计难度大,因此,主要针对高压缸转子进行优化设计。

转子一级稳定性分析结果:QA为预期的交叉耦合刚度,Q0为产生零对数衰减率所要求的交叉耦合刚度。当轴承间隙取最大值时,Q0/QA=2.39,对数衰减率δA=0.48136,从一级稳定性筛选图可以看出,不需要进行二级稳定性分析。当轴承间隙取最小值时,Q0/QA=1.31,对数衰减率δA=0.08368,从一级稳定性筛选图可以看出,需要进行二级稳定性分析。在最小轴承安装间隙的情况下,进行下一步的二级稳定性分析。

从图3 可知,转子在最大连续转速下的最终对数衰减率为0.158,满足API617 的标准要求(>0.07) 。

图 2 二氧化碳压缩机装配图

4 甲醇合成气压缩机组研制

甲醇合成气压缩机有缸内混合和缸外混合2 种形式,同时也有单缸机组和双缸机组2 种区别,新鲜段叶轮数量在3级~15 级,循环段在1 级~2 级。上述方案取决于工艺包的要求。目前沈鼓集团拥有100 余台甲醇合成气压缩机的设计和制造经验。从早期的通用模型级到专属模型级,专属模型级从第1 代到第3 代,气动模型级技术得到了大幅度的提高,压缩机组的效率指标与国外机组站在了同一平台上。合成气压缩机分子量小,机组马赫数低,但是密度大,机组功率较高,易发生气体激振等复杂工况,对压缩机的设计范围要求很大,对新鲜段和循环段的匹配上要求很高。机组一般至少有初期正常和额定,末期正常和额定、开车工况、还原工况等。该项目在方案论证阶段,也考虑了2 个方案:1)方案一新鲜段和循环段在同1 台压缩机内,压缩机结构设计更加复杂。同时为保证机组的动力学指标,包括振动指标和稳定性指标,机组的L/D 又不能太大[3],一般小于12。为了保证效率指标,要求机组有较宽的跨距。综合上述的条件要求,压缩机的机型为3BCL908,效率相对较低。2) 方案二为新鲜段和循环段分别做1 个缸,机型为BCL806+BCL802,该方案由于动力学充裕,并且直径较小,机组效率较高,因此在与汽轮机搭配时,转速也在汽轮机的高效点。

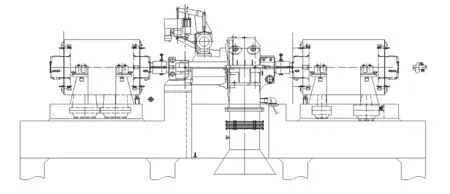

因此针对220 万t/年甲醇合成气压缩机组的工艺参数,通过采用压缩机集成优化设计系统软件进行技术方案配置,反复优化计算结果,压缩机最终采用双缸两段压缩方案,即新鲜气和循环气分别为两缸压缩,在最终出口混合。采用汽轮机双出轴方案,新鲜气压缩机与循环气压缩机分别位于汽轮机两侧,使机组检修更方便。新鲜气压缩机全部采用了最新开发的第三代高能头轻介质高效率模型级“LR 系列”,机组型号为BCL806;循环气压缩机则全部采用了最新开发的大流量系数、高效率模型级“NC 系列”,机组型号为BCL802。该机组采用进口膜盘联轴器,保证机组的动力学安全性。原动机采用凝汽式汽轮机和压缩机单独底座,驱动汽轮机则直接安装在水泥墩结构上,如图4 所示。

图3 转子一阶正进动的对数衰减率随转速的变化曲线

图4 合成气压缩机组布置图

5 结语

针对220 万t/年甲醇装置,开发出大型丙烯制冷压缩机组、二氧化碳压缩机组以及合成气压缩机组成套设计技术,实现了甲醇装置核心压缩机组的全部国产化。该压缩机组开发成功,打破了国外在该领域技术和产品的长期垄断,产品各项技术指标达到国际同类产品先进水平,预计未来3 年有20 余套200 万t/年甲醇装置。该项目的研发成功,不仅满足了国家能源战略发展的需要,使我国国产化甲醇合成气压缩机组技术与国际先进水平保持同步,同时也为企业带来了巨大的经济效益。