基于CATIA平台的三维集装箱导轨设计

邬旭东 佟 寅

(中国船舶及海洋工程设计研究院 上海200011)

引 言

为避免集装箱在集装箱船航行过程中出现相互碰撞或撞击船体结构的问题,集装箱船载货舱都配设专门的导轨用以固定集装箱。对于大型集装箱船,货舱内的集装箱层数一般达到9层以上[1],因此导轨涉及不同形式的连接肘板数量庞大;同时需要布置导轨的结构舱壁较多,因此导轨布置随结构变化而形式复杂。

在传统的二维导轨设计中,会有因构件种类繁多而导致设计繁琐、重量统计困难以及后期修改工作量大等问题。本文提出一种基于CATIA平台的三维集装箱导轨设计方法,利用CATIA中的知识工程、参数化设计、统一装配等功能,不仅使整体设计更直观,也有效提升设计人员的工作效率以及设计的精准度。

1 三维导轨设计的框架

集装箱船中的每个货舱舱壁上横向分布着等间距的多条集装箱导轨。导轨主体采用统一材质的角钢,导轨与船体之间一般通过与甲板齐平的支撑构件进行连接,在此支撑构件间设置加强构件进行导轨结构加强。集装箱导轨上的构件可用几种类型的构件进行分类,这样就为构件的模块化,零件的统一装配提供了三维设计框架。

将导轨上的所有构件通过功能特性进行划分,划分完的构件形成不同的模块。模块再根据构件的几何约束划分为不同参数化的零件。于是,集装箱导轨的设计过程进而转化为不同参数化零件的统一装配。这种参数化零件的装配过程实质上是一种自顶向下的设计理念,如图1所示。在这种设计理念中,零件的设计将遵循设计框架的主线,零件将自动继承上一层的装配关系[2]。由于零件模型之间相互独立且互相联系,因此能够实现关联设计过程中的产品设计信息共享、继承和传递。[3]在后期零件的调整与再装配过程中,系统能够自动对装配关系进行维护,从而确保系统的完整性。

图1 自顶向下的装配流程

在集装箱导轨的设计中以一道横舱壁上的导轨为总体装配对象,首先根据结构特征分为导轨主体角钢以及导轨构件。以导轨主体为基础骨架,在上面构造导轨构件的定位方案,将以参数为驱动的不同功能特征的导轨零件统一装配。导轨主体角钢与参数化零件通过这种装配关系形成一个总体,在后期修改单个零件的参数时,整个总体装配对象可以进行自动更新,保证系统完整性。

根据导轨构件在导轨主体上不同功能特性与空间约束,将导轨构件主要分为导轨顶部构件,导轨底部构件以及导轨中部构件。

导轨顶部构件为导轨主体最顶部与船体结构连接的构件,功能为保证集装箱正确进入货舱内,根据集装箱进入货舱的形式进行参数化划分。

导轨底部构件为导轨主体最底部与船体结构连接的构件,其功能为避免集装箱在货舱底滑箱,根据船体结构在船底的不同形式进行参数化划分。

除去导轨顶部构件和导轨底部构件,剩下的构件称为导轨中部构件,功能为保证导轨主体的强度与刚度,根据导轨主体的加强方式进行参数化划分。

导轨顶部构件、导轨底部构件与导轨中部构件各个构件模块再使用知识工程统一装配到导轨主体上,保证了导轨的功能性得以满足,设计框架如图2所示。

图2 集装箱导轨三维设计框架

2 基于CATIA平台的导轨设计

2.1 CATIA导轨设计实例

CATIA是法国达索公司开发的三维数字化设计软件,具有建模、装配和工程出图等基本功能,还可以对建立的模型进行运动学、动力学仿真和有限元分析等操作[4]。使用CATIA对集装箱导轨进行三维设计能够加快产品的设计效率,节约设计成本。本文以某型14 000 TEU集装箱船的导轨设计为例,介绍基于CATIA平台导轨三维设计方法。

2.2 知识驱动导轨设计

借助已有的二维导轨设计经验和知识,如几何约束、表达关系式和图面表达方法等内容,在CATIA中构造一个导轨三维设计的知识工程库,其核心内容是将设计标准、规范经验等特征信息建成知识库嵌入到设计系统中,核心在于知识的推理与重用[5]。集装箱导轨形式复杂,涉及零件繁多,因此,设计一个全新的导轨系统费时费力,使用三维导轨知识工程库让设计人员能够重用之前的设计经验与知识,通过对参数的选择、主体框架的局部修改等,达到加快设计效率的目的。

导轨三维设计首先创建包含了由设计经验、设计规范和尺寸信息等组成的知识工程,如导轨加强构件与导轨主体间需要预留的焊接余量,零件几何中心的定位选取,零件与船体结构连接时的焊接形式,在2根角钢间布置连接构件以增强导轨本体的强度和刚度[1]等内容。通过构建内嵌知识工程的零件库,以及符合知识工程的零件装配关系,实现零件几何的自动更新与空间约束关系的自动生效。

采用知识工程的导轨三维设计可以总结为建立知识导向的参数化零件库,并通过知识工程保证零件装配的关联性。通过参数约束零件的几何特性来将导轨零件模型与设计知识相结合,将需要表达的知识工程内容通过基于CATIA平台的编程语言来实现零件模型与装配方案的关联性。

2.3 导轨零件的参数化设计

在集装箱导轨总体装配的基础是不同参数的零件,因此三维导轨设计的首要步骤是建立参数化零件库。导轨零件的参数化设计是对零件进行结构性分析,将零件的几何约束与尺寸约束等信息通过参数公式相互关联[6],通过修改零件的参数自动完成零件的建模,减少设计人员的重复劳动。

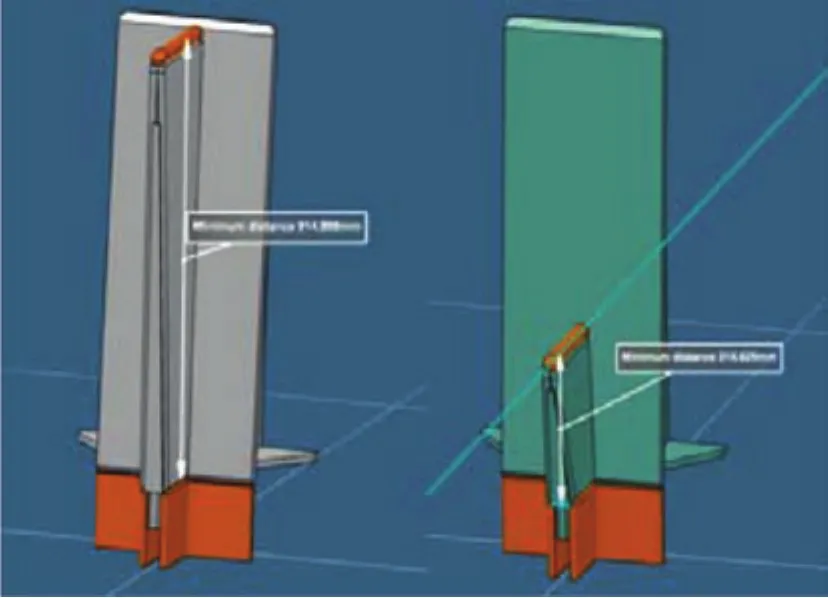

基于知识驱动导轨的零件库建立,按不同标准对导轨零件进行分类。导轨顶部构件模块通过修改支撑块的高度参数保证集装箱能正确进入货舱(图3),分为3种零件;导轨底部构件模块通过修改肘板与舱壁的关联参数保证底部零件与船体结构间的连接关系(图4),分为5种零件;导轨中部构件模块通过调整垫板、加强筋板等的规格参数决定零件对导轨主体的加强方式(图5),分为7种零件。导轨零件库参见表1。

图3 顶部零件的输入参数

图4 底部零件的输入参数

图5 中部零件的输入参数

表1 导轨零件库

通过自顶向下的理念对不同模块的零件参数化建模,将同一模块的参数化规则输入知识工程模板,使用CATIA中重复调用知识工程的功能,确保同一模块下的零件采用统一的规则参数化,保证了模块中零件建模流程的一致性,提升了建立参数化零件库的效率,体现了知识驱动导轨零件设计的思想。

2.4 知识工程建立导轨的关联

在零件的装配设计过程中,使用不同装配方式知识驱动的工程模板,构建子装配对象与总体间的关联。在这种统一装配的框架下,不同工程模板装配的零件将继承构建工程模板的工艺设计知识,这样零件与装配知识相互融合,装配知识通过三维模型更直观地体现出来。

首先构建导轨主体角钢的定位信息,导轨主体依据这集装箱排列的规整性为等间距排列的L150×150角钢,除了最靠舷侧的部分只有一根角钢,其余的部分均有两根,长度根据结构来决定。

14 000 TEU每一道舱壁上有近700个构件,每个零件需要在整体坐标系上建立单独的局部坐标系进行装配,单独对每个零件建立坐标工作量巨大。因此在设计导轨构件与导轨主体间的关联时可以使用知识工程加入设计规则,实现构件与导轨主体的自动化关联,以减少人为的设计失误。

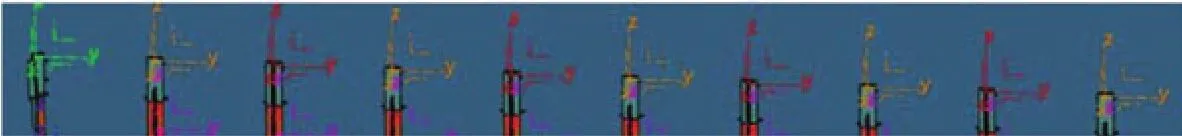

导轨顶部构件为了保证集装箱能顺利进入货舱内,因此相邻的2个零件的支撑块的高度需不同,即一高一低地排列。在决定了货舱正中间的导轨顶部构件的形式TG1型零件以及最靠舷侧的导轨顶部构件TG3型零件的位置之后,便可得出所有导轨顶部构件的排列。在这条装配知识的驱动下,构建导轨顶部构件装配的知识工程,如图6所示。输入条件为最靠舷边的顶部构件位置(绿色坐标)以及中间顶部构件的形式(最右边橙色坐标),输出的内容为其余的坐标。再使用CATIA的ASSEMBLY PATTERN功能对顶部构件进行统一装配。

导轨底部构件则根据横舱壁上导轨角钢底部处的结构形式进行布置(图7)。对于形式单一的货舱底部可以等间距的方式设置知识工程布置坐标。但对于形式复杂的货舱底部则需要手动布置坐标。

导轨中部构件根据结构横舱壁上加强骨材的布置形式进行相对应的布置。如图8所示,以一条主体角钢上的导轨中部构件为例,A型零件(橙色坐标),C型零件(洋红色坐标),B型零件(绿色坐标)依次依托横舱壁上的加强筋进行布置。因此可以根据加强筋的排列方式得出导轨中部构件的定位,又因为加强筋为等间距的排列方式,从而在知识工程中输入首根加强筋的定位以及间距的长度,便可以根据A型零件、C型零件、B型零件的排列顺序依次生成橙色坐标,洋红色坐标与绿色坐标并使用CATIA的ASSEMBLY PATTERN功能。对于最靠舷侧的导轨角钢上的导轨中部构件,则根据舷侧的横舱壁加强筋的定位进行坐标生成(墨绿色坐标),再装配D型零件。

图 6 导轨顶部构件装配形式

图7 导轨底部构件装配形式

图8 导轨中部构件装配形式

2.5 设计流程

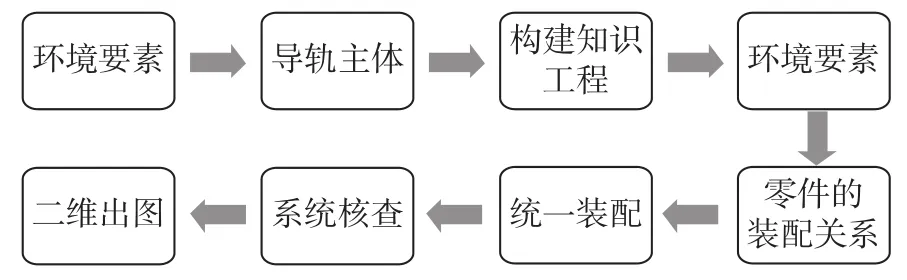

根据集装箱导轨的特点,集装箱导轨的设计流程如图9所示。

图9 集装箱导轨三维设计流程图

首先根据船体结构与集装箱尺寸决定导轨主体角钢的形式与布置,作为设计的基础;其次根据设计知识驱动,构建自顶向下的设计框架;再将导轨上的零件分为3类模块,分别进行参数化建模;然后根据不同模块中零件的装配规则构建不同的知识工程模板生成每个零件需要的装配坐标;最后使用CATIA的统一装配功能进行模型系统化的构造,并进行二维出图。最终结果如图10所示。

图 10 集装箱导轨三维建模与二维出图

3 结 语

本文以14 000 TEU集装箱船的集装箱导轨设计为例,提出了一种基于CATIA平台的三维集装箱导轨设计方法。通过知识工程的运用、模块化设计、参数化建模和统一装配等方法,实现了高效的集装箱导轨三维设计。

运用自顶向下的模块化设计思路,将繁琐的建模任务进行分类,以知识为导向驱动导轨系统设计;通过参数化零件库进行装配,以参数主导零件的形式,避免了重复建模工作,后期修改可以实现实时更新;通过知识工程模板对零件进行统一装配,使零件的数量以及重量统计更加便捷,提高了设计效率。这种设计方法提升集装箱导轨设计中的智能化和自动化程度,提升设计人员的工作效率,提升了企业的三维设计知识的积累。