顶推箱涵下穿高速公路现场监测分析

周广友,程学明,李会在,郭运佳,林宇亮

(1.五矿二十三冶建设集团有限公司投资事业部,湖南 长沙 410000;2.中南大学土木工程学院岩土工程系,湖南 长沙 410000;3.中建五局土木工程有限公司武汉分公司,湖北 武汉 430000)

新建公路穿越既有线路时,受周边环境空间限制,道路多采用下穿方式与既有线路交汇,箱涵顶推施工则是道路下穿常见的一种施工方式。荆门439省道下穿襄荆高速公路分离式立交工程已通过框架桥钢盾构尺寸、 高速路面变形控制、 施工及监控等技术采取相应纠偏措施,保障了高速路面的行车安全。

实际施工中路面极少无沉降变形的, 现有沉降变形研究主要针对有管幕支护、 管棚支护或者超前加固等加固措施的顶推箱涵施工监测分析,文献[11]通过理论计算确定箱涵油顶数量、控制施工中的变形和姿态, 但未考虑既有路面沉降等问题;文献[12-13]通过研究大断面矩形顶管跨越地铁隧道的实测变形值提出了顶管外的注浆加固方案;文献[14-15]通过建立模型和数值模拟研究了箱涵与土体的力学行为影响因素与沉降行为的阶段规律。现有研究主要针对有支护或加固措施的顶推箱涵施工监测分析,而对不采取加固措施的顶推箱涵施工研究较少,且针对箱涵顶推施工出现的路面沉降、姿态偏差等问题可采取的调整措施也甚少。

本文将依托路基土体未采取加固措施的箱涵顶推工程,分析研究过程中存在的风险,针对风险评估提出合理的监测方案,在顶推施工全过程进行箱涵沉降、箱涵轴线偏差、土压力及高速公路变形实时监测,根据监测结果实时反馈给施工队伍调整施工方案,并调整摆正箱涵位置,为今后相似工程施工提供参考。

1 工程概况

439省道改扩建线路采用顶推钢筋混凝土箱涵斜穿襄荆高速公路,与高速公路夹角为80°,顶板覆土1.55m。箱涵全长39m、宽18m、高8.5m,分为3个节段,节段间设接缝。后背反力装置为桩基与承台结构,与滑板整体浇筑,进出口端均设置支撑桩与门框梁。施工采用“钢盾构”法、箱涵尾部及中继间顶进的方法进行,中继间设于节段接缝处,施工时对襄荆高速进行单幅双向通行的临时交通管制。

2 风险评估与方案制定

箱涵顶推施工过程中需要对高速公路路基土体进行开挖, 而高速公路在施工过程中采取半幅通车, 箱涵及路基在施工中仍需承受路面的车辆动荷载作用。 故需对整个施工过程采取系统的监测措施。

2.1 箱涵沉降

箱涵顶推的工作坑处于低洼地带,降雨及基坑排水不畅易降低地基承载力,从而造成箱涵沉降不均或过大;且因箱涵采取分节顶进,顶推过程中各节段间沉降不一致,也会增大高速公路路面的沉降变形,影响行车安全。

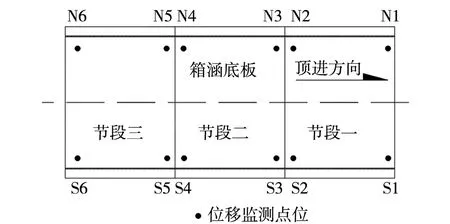

为了对每节箱涵的不均匀沉降进行实时监测,在箱涵的底板上设置了如图1所示的位移监测点位。每一节箱涵均设置4个监测点位,分布在箱涵的4个角落。在箱涵外确定3个已知高程的基准点,与箱涵内部的监测点位形成闭合水准路线进行水准测量。根据各个点位之间的总沉降值和沉降差值,可以分析判断箱涵标高的变化趋势,及早作出调整方案。

图1 箱涵位移监测点位

2.2 箱涵轴线偏差

预制箱涵通过油压千斤顶前进, 受千斤顶顶程不同、 箱涵外表面摩擦力不均匀以及开挖面进尺不同步等因素影响,箱涵的顶进方向可能会产生偏差。

进出口端的门框柱和门框梁的内侧只为箱涵预留了10cm的施工误差间隙。如果箱涵在顶推过程中产生过大的横向偏差,不仅会造成公路线形无法满足设计要求,还会导致箱涵与门框柱相撞,无法正常顶出。

在工作坑周边选取视线好、稳定性高的3个点作为全站仪后视基准点,以图1所示的各点位为监测对象。在箱涵顶推之前测量箱涵底板上12个点位的坐标,确定N列和S列两列监测点位连线的初始方向。在箱涵顶推过程中通过全站仪监测N列和S列两列监测点位连线的实时方向,与初始方向进行对比确定箱涵轴线偏差。

2.3 高速公路变形

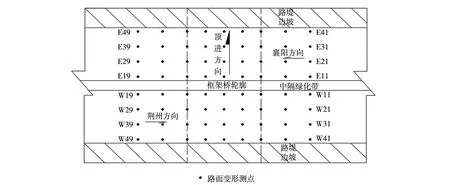

箱涵顶推过程中,覆盖土体会因受箱涵摩擦作用而流失,箱涵自身沉降也会造成路面不均匀沉降。为保证行车安全,本研究在高速路面布置了如图2所示的监测点位。

图2 路面变形监测点位

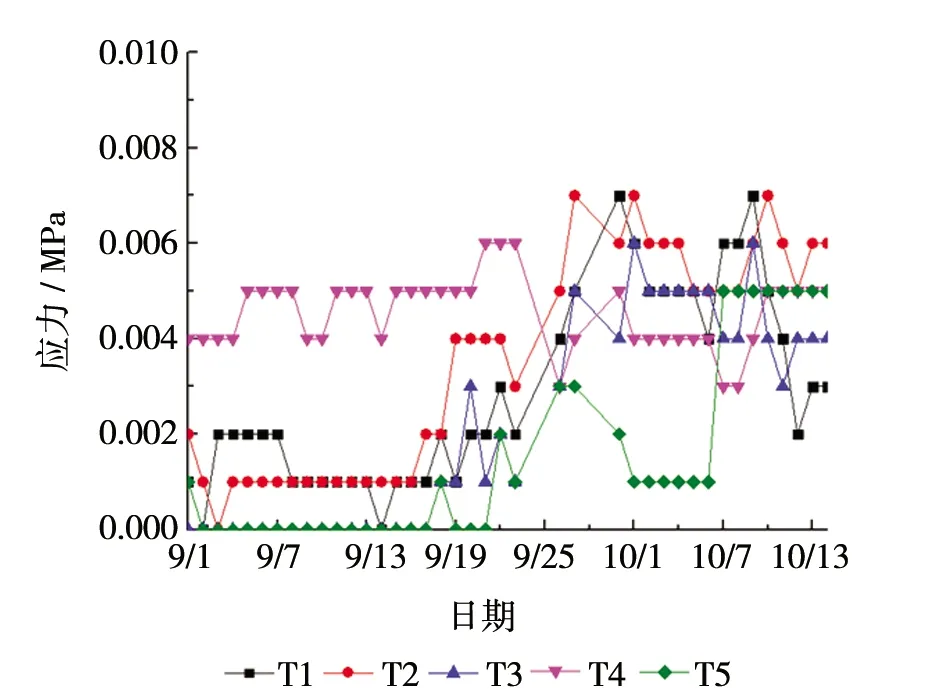

除此之外,在顶推通道出口端的门框梁与路基土体之间埋设5个土压力盒,由北向南编号依次为T1、T2、T3、T4、T5。通过土压力盒的值可辅助判断高速公路水平位移。

3 监测结果

3.1 0.5箱涵沉降

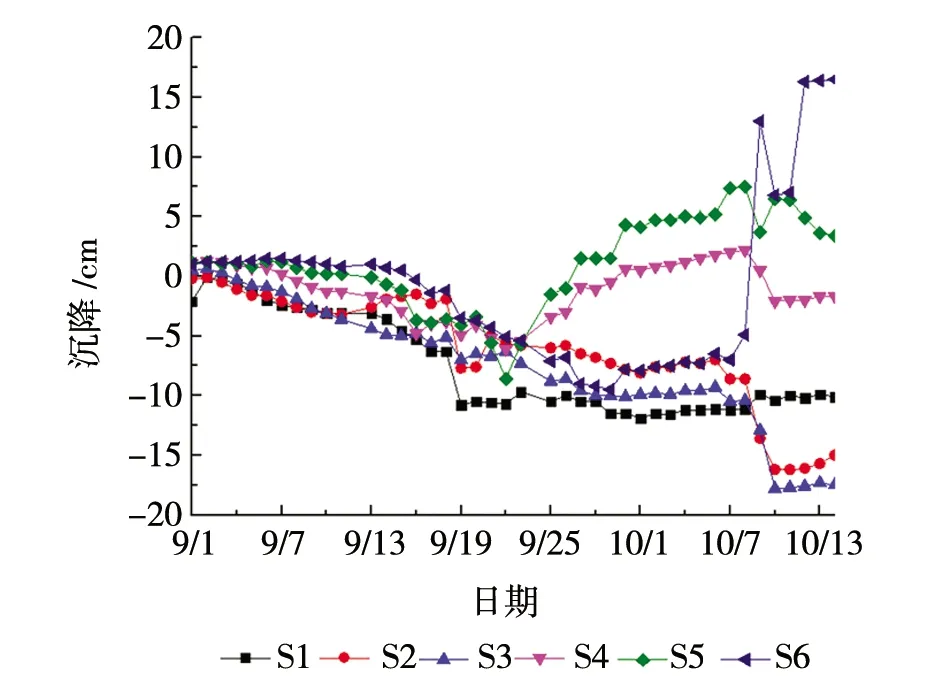

图3和图4展示了箱涵底板上各监测点的沉降变化情况。在9月10日之前各节箱涵主体部分仍位于混凝土滑板上,各点沉降变化较为平缓。随着箱涵离开滑板进入土基,各点的沉降趋势开始增大,位于箱涵前端的N1、S1两点沉降率先增大。

图3 箱涵N侧点位沉降

图4 箱涵S侧点位沉降

国庆期间因车流量大未进行顶推施工,故各监测点的沉降值没有太大变化。在顶推过程中,第二节段S3、N3的沉降大于S4、N4,呈现扎头趋势。而第三节段中点N5、S5的沉降要小于点N6、S6,呈现抬头的趋势。由于箱涵第二节段扎头、第三节段抬头,导致二、三节顶板之间出现空隙无法正常闭合。预制箱涵初始位于混凝土地基上,随着顶推施工逐渐进入土地基,在混凝土地基和土地基的交界处受箱涵摩擦作用最为明显,土体流失较多,故该交界处土地基标高要低于设计值。当第三节箱涵的尾部进入土地基时,受地基高程差的影响,箱涵出现抬头的现象。

因箱涵的不均匀沉降已经影响到顶推施工和箱涵的封闭性,故在10月9日、12日利用千斤顶对箱涵第三节段的尾部进行两次抬升,使第二、三节段之间的空隙能够完全闭合。从图3、图4中可以看到N6、S6的高程有两段急剧变化的过程。

10月13日箱涵顶至预定位置,位于第一节段前端的最大沉降约为20cm,位于第三节段末尾的最大抬升约为16cm,箱涵最大不均匀沉降差约36cm,箱涵沿顶推方向形成约0.5°的放坡。

3.2 箱涵轴线偏差

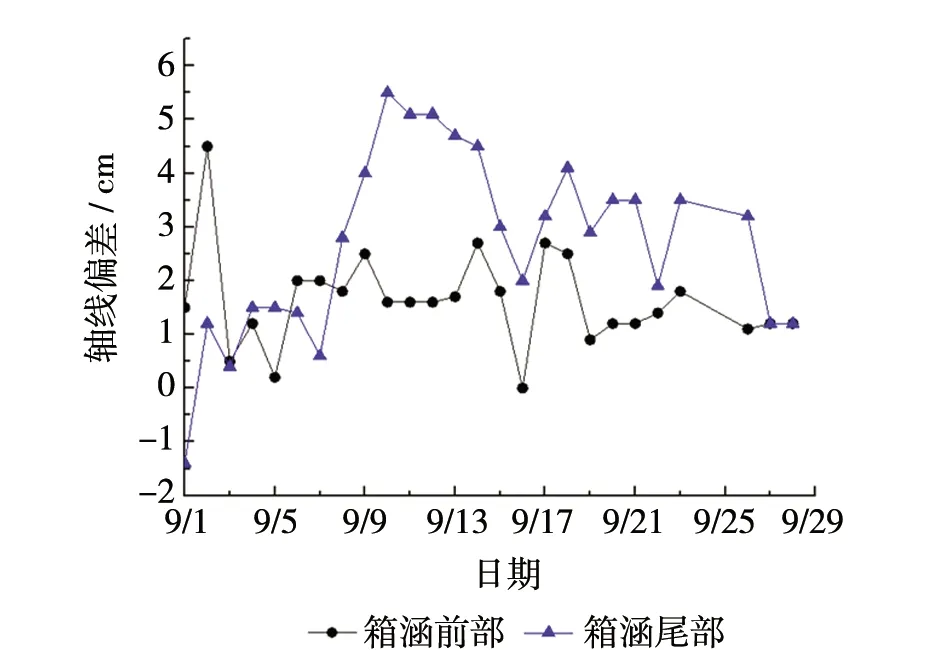

图5记录了箱涵的轴线偏差变化,其中正号表示箱涵轴线向南偏离,负号表示箱涵轴线向北偏离。箱涵为三节预制混凝土框架,节段间无刚性连接,在顶推过程中箱涵前端受到路基土体的位移约束,故轴向偏差较小,而箱涵尾部在9月17日以前一直处在混凝土滑板上,第三节框架在顶推过程中的所受的位移约束较少,故箱涵尾部的轴线偏差一直大于箱涵的前部。

图5 箱涵轴线偏移

箱涵第三节段尾部有若干个千斤顶分布于左右两侧,依靠后背座的反向推力为箱涵提供前进的顶力。当箱涵轴线出现偏差时,通过调整两侧千斤顶的顶程来实现轴线纠偏。从图5中波折的曲线可以反映每一次测量的轴线偏差数据,为下一次顶进施工的调整提供有效的参数依据。经过多次反复调整,箱涵得以成功穿过高速公路,并将轴线偏差控制在3cm以内。

3.3 高速公路变形

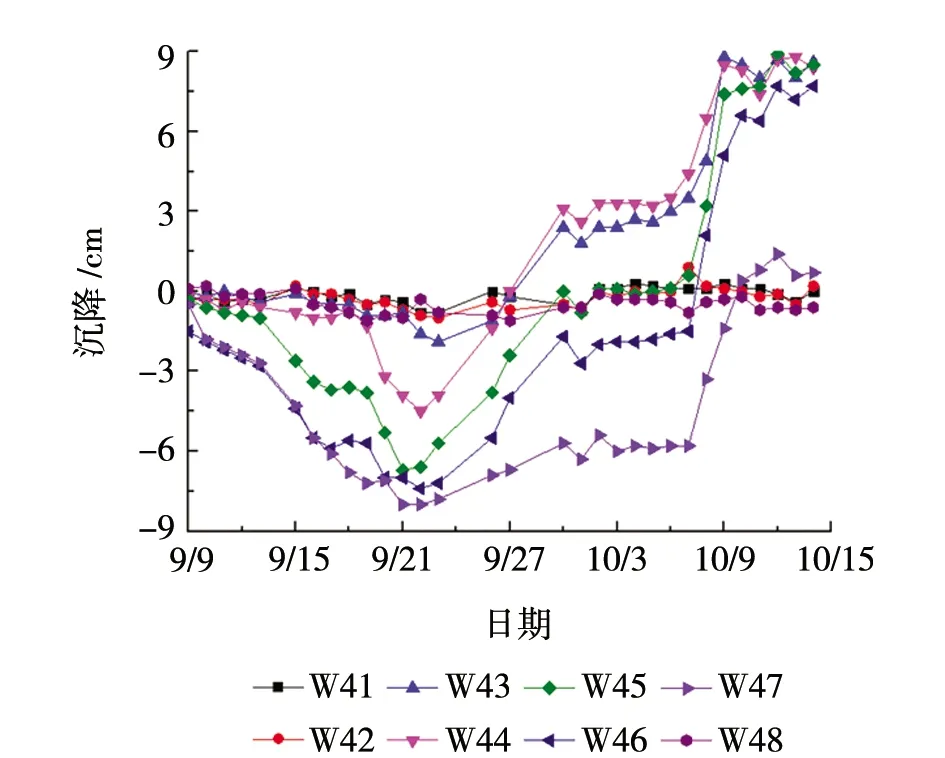

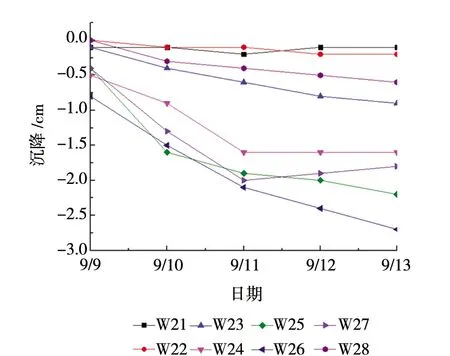

路面设置了若干列监测点位,本文选取其中具有代表性的4列进行对比研究。图6、图7记录了荆州向高速公路路肩及超车道的高程变化趋势。

图6 路面W4列沉降

图7 路面W2列沉降

荆州向路肩部分产生较大沉降,施工中通过在箱涵顶板未进入土体的部分铺设一层约5cm厚的水泥浆,增大箱涵顶板的标高,从而有效地抬高了荆州向路肩标高。同时在出现较大沉降差的高速路面局部填补冷拌沥青进行调平,保证行车安全。10月9日荆州向路肩标高急剧抬高是受第三节箱涵底板抬升影响。荆州向道路超车道、行车道沉降值均能够控制在3cm以内,不影响车辆正常行驶。

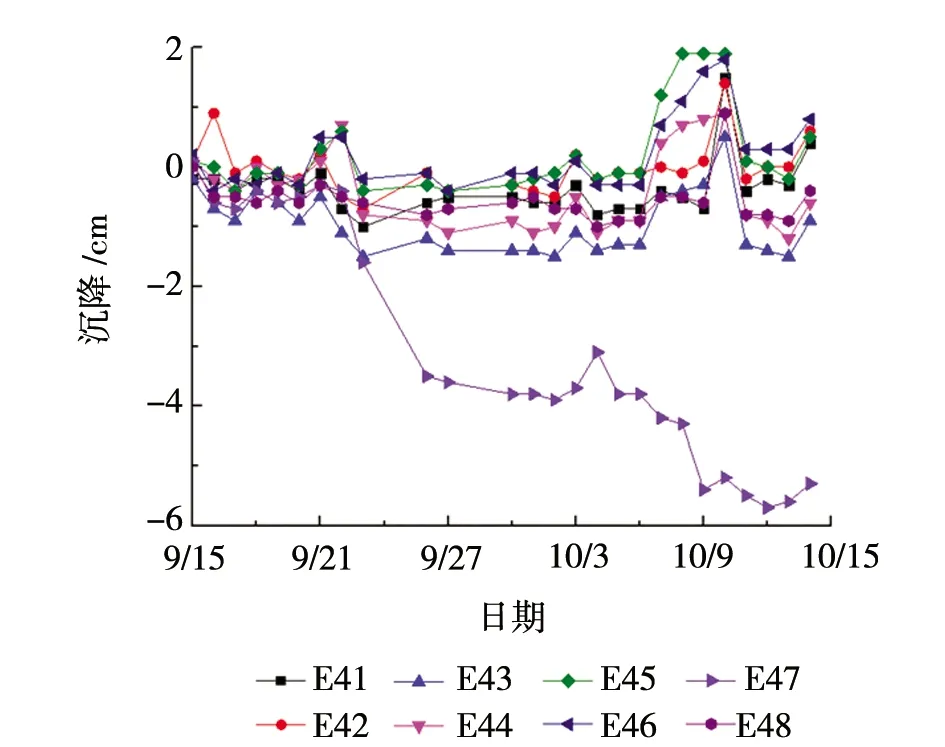

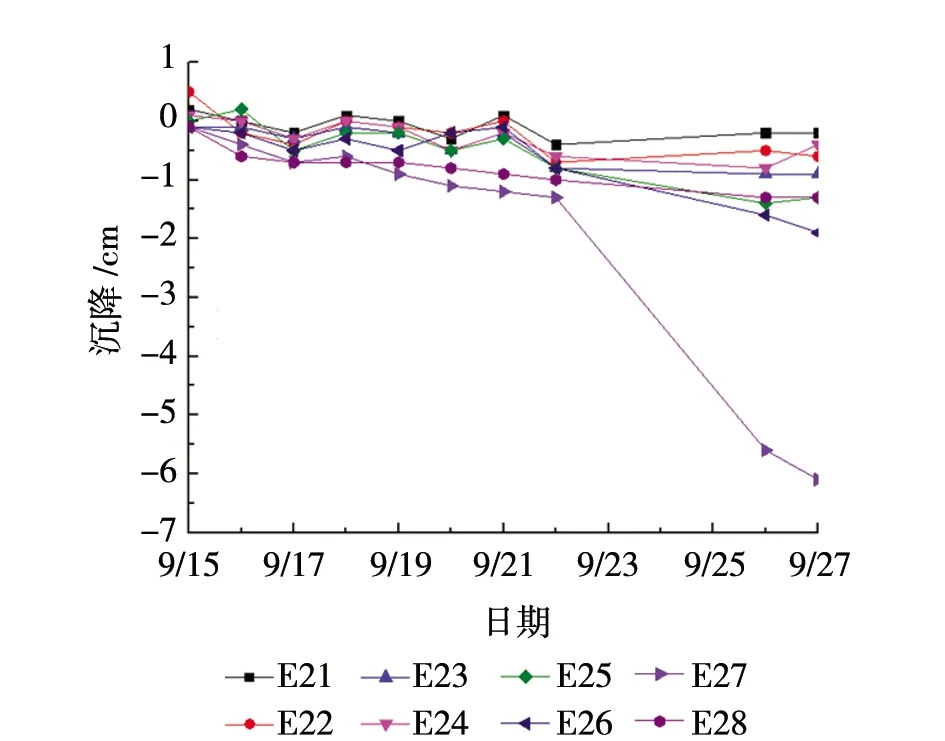

图8、图9记录了襄阳向道路路肩及超车道的路面沉降变化。襄阳向道路路面沉降变化的波动相对较小。从图8和图9可以发现位于箱涵北侧墙上方的路面监测点位E27、E47出现较大的沉降,最大值达到约6cm。顶推箱涵左侧毗邻原线路箱涵,原箱涵台背回填料为中粗砂,出口端左侧回填料局部流失严重,致使高速公路东侧应急车道紧靠顶进箱涵侧墙部位出现局部较大沉降。除该点附近以外,其余监测点位的路面沉降值均较小,能够保证行车安全。

图8 路面E4列沉降

图9 路面E2列沉降

顶推通道的出口处设置了门框梁,如果在施工中路面产生较大的水平位移,土体会挤压出口端的门框梁,使土压力盒的土压力增大。图10记录了施工过程中出口端门框梁所受土压力的变化情况。钢盾构于9月1日进入土体,9月14日进入襄阳向道路下方,9月28日顶穿路基。从图10可以发现9月20日以前土压力值较为稳定,在9月25日钢盾构顶至襄阳向应急车道下方后,土压力开始有一定程度的增大,但土压力最大值仅为7kPa。土压力盒埋设在框架梁靠路基一侧,上覆土层厚度约为1m,路堤填土的重度约为19kN/m,填土静止土压力系数约为0.4。简化计算该位置的静止状态下的土压力

P

=k

×γ

×H

=0.4×19kN/m×1m=7.6kPa(1)

路堤土体在静止状态下在土压力盒埋设位置的土压力应不小于7.6kPa,而该点位在顶推过程中的最大实测土压力为7kPa,门框梁后的土压力在合理范围内,由此可以初判高速公路路堤填土未对土压力盒产生较大的挤压,高速公路路面未产生较大的水平位移。

图10 土压力监测

4 结论

(1)箱涵不均匀沉降较小时,可采取箱涵顶部预铺水泥浆、高速路面局部填补冷拌沥青等方式调整保证高速路面平整,不均匀沉降较大时则需通过千斤顶进行箱涵尾部抬升。

(2)箱涵水平轴线偏差可通过控制箱涵尾部左右两侧千斤顶的顶程来进行调整,并根据偏差方向在开挖断面适当超挖或欠挖。

(3)高速公路路面沉降在箱涵正上方较大而在其两侧较小。顶推过程中应采取措施减少顶板上方土体流失或填补流失的土体来控制高速公路路面沉降。

(4)顶推通道入口端的路面沉降大于出口端的路面沉降,在箱涵顶推施工前可考虑对进口端路基土体进行着重加固处理。

(5)顶推箱涵左侧毗邻既有箱涵,既有箱涵台背回填料为中粗砂,出口端左侧回填料局部流失严重,致使高速公路东侧应急车道紧靠顶进箱涵侧墙部位出现局部较大沉降,现场采取了冷拌沥青快速调平高速路面,确保通行安全。