齿轮样板磨削装置机构设计与运动学分析

晋瑞康,杨洪涛,,喻曹丰,王 玉

(1.安徽理工大学机械工程学院,安徽 淮南 232001;2.安徽理工大学矿山智能装备与技术安徽省重点实验室,安徽 淮南 232001)

齿轮渐开线样板(简称样板)是渐开线加工和测试传递标准,对渐开线加工曲面的轮廓精度要求很高。目前,国内外关于渐开线加工成型方法主要为展成法和成型法,依据齿轮的加工装置展成法可以分为电子展成法和机械展成法。数控成型磨齿机采用电子展成法来加工渐开线,此套装置中渐开线的展成精度取决于旋转和直线电机的同步驱动精度,加工的渐开线精度相对较低;国外瑞士MAGG蝶形砂轮磨齿机采用的滚轮-钢带式机械结构加工渐开线,由于此套装置中钢带是柔性体,导致展成系统中的渐开线制造精度难以提高;国产Y7125砂轮磨床磨削渐开线采用凸轮-挡板式机械展成结构,结构简单、刚度高且误差来源少,其中母机量级的Y7125磨床能够加工1级精度的标准齿轮;砂轮磨齿机采用成型法加工渐开线,其精度取决于砂轮的品质(砂轮硬度、沙粒种类、粒度等),此种方法加工渐开线精度较低不适合高精度样板的加工。文献[11]设计出的双滚轮-双导轨式样板展成机构配合碗形砂轮磨削装置具有加工0至1级高精度样板的能力,其中装置中用于磨削的砂轮尺寸和安装位置直接影响样板的加工精度。

为解决齿轮样板磨削过程中砂轮安装位置和尺寸的问题,本文结合渐开线的最佳成型原理,建立双滚轮-双导轨式样板展成机构和磨削装置的三维模型,通过虚拟样机软件ADAMS模拟分析样板上首中尾三个标记点的运动轨迹曲线,确定砂轮的最优尺寸和安装位置,为该装置的结构优化和不同基圆型号的渐开线样板高精度加工提供了理论依据。

1 样板磨削装置的结构组成和工作原理

1.1 磨削装置的结构组成

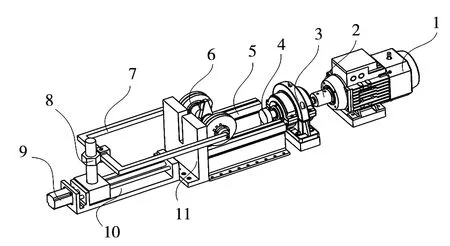

样板磨削装置由砂轮磨削机构、展成机构、固定组件和滚轮样板组件构成,整体结构如图1所示。本套磨削装置具有渐开线加工精度高、结构简单易于操控,适用于不同基圆尺寸的齿轮渐开线样板的磨削加工。

1.三相异步电机;2.联轴器;3.轴承座;4.砂轮;5.支撑导轨;6.双滚轮样板组件;7.传动杆;8.滑台;9.伺服电机;10.直线模组;11.固定挡板图1 齿轮样板磨削装置的整体结构图

1.2 磨削装置的工作原理

样板通过芯轴安装在双滚轮组件中,双滚轮组件由支撑导轨、挡板定位到最左侧的初始位置,伺服电机带动滑台和传动杆实现在支撑导轨上的往复直线纯滚动。砂轮的动力源为三相异步电动机,其磨削方式为碗形端面磨削。除了确保基圆轮的纯滚动,还要保证端面磨削时磨削面与导轨面垂直,这样才能使样板轮廓面上的运动轨迹为标准的渐开线。

2 样板磨削装置三维模型的建立

本文通过SolidWorks三维实体建模软件对样板磨削装置展开建模。根据磨削装置的渐开线加工原理,将样板夹持于双滚轮组件中,通过锁紧螺母和止动垫圈固定,完成对双滚轮样板组件的装配。由实际磨削工况建立芯轴、传动轴、滑台、传动杆、挡板、支撑导轨、轴承座等三维模型。最后将样板展成机构、砂轮磨削机构、固定组件和样板滚轮组件配合至初始工作状态,为下一步展开运动学仿真分析作好准备。

3 样板磨削装置仿真边界条件的设置

3.1 定义磨削装置中的刚性体连杆

不考虑磨削装置中等效连杆的柔性变形及其基圆盘弹性蠕变的影响,整套加工装置的所有零部件均视为刚体。为了保持滑台和传动杆同步直线运动、双滚轮样板组件中的零部件纯滚动、砂轮、传动轴、联轴器的高速同步转动等,则需要把系统中无相对运动的零部件定义为连杆。仿真模型中的连杆定义如下

X001 直线模组底座、固定挡板、双支撑导轨,电动机和轴承座底板等与大地固定的部件;

X002 滑台、传动杆、方形槽等随其直线移动的部件;

X003 双滚轮、渐开线样板、芯轴、套筒、螺母紧固件等随其转动的零部件;

X004 传动轴、砂轮电机轴、联轴器等随其转动的零部件;

X005 伺服电机轴、滚珠丝杠、联轴器等随其转动的零部件。

3.2 模型前处理工作

本文将图1所建立的样板磨削装置三维模型导入到虚拟样机ADAMS软件中,材料设置为结构钢。为了简化计算与运动学仿真,保证样板强度允许条件下,将对于样板磨削运动中无影响的零部件删除,包括砂轮磨削机构中固定螺栓、展成机构中芯轴与传动杆的连接螺钉、样板定位孔的传动键。

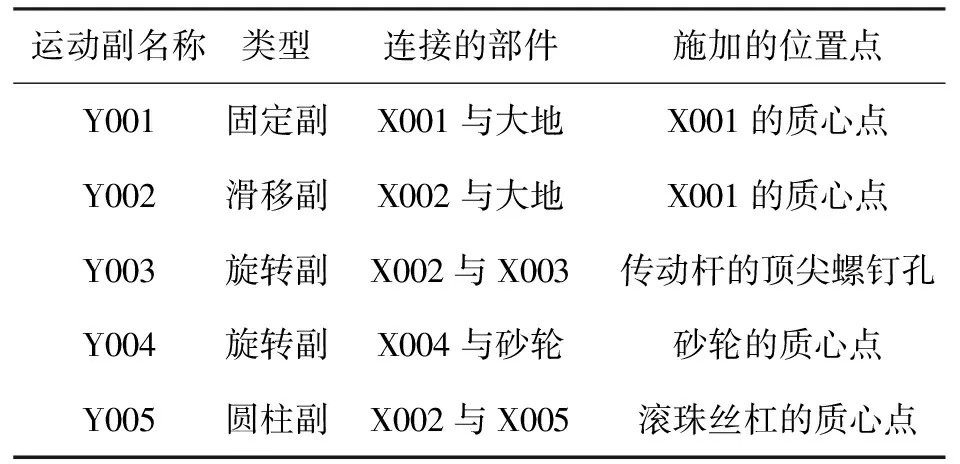

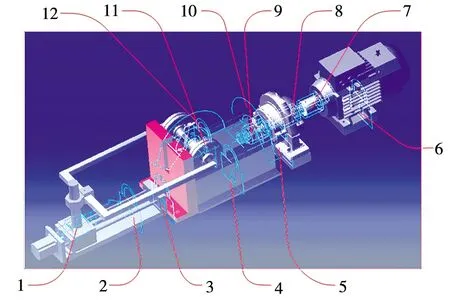

样机共有40个零部件,为了实现样板渐开线轮廓面的磨削加工,需要熟悉整套装置中零部件的运动关系并施加正确的约束副。依据样板在加工装置中磨削机理,虚拟样机模型中所添加的典型约束副如表1所示。

表1 约束副类型

样机模型上共添加12个约束,其中固定副6个,旋转副2个,移动副1个,圆柱副3个。整套样板磨削装置施加完成运动副后,验证样机并无冗余约束,得到虚拟样机约束模型如图2所示。

1.移动副;2.固定副1;3.固定副2;4.固定副3;5.固定副4;6.固定副5;7.圆柱副1;8.圆柱副2;9.圆柱副3; 10.旋转副1;11.旋转副2;12.固定副6图2 样板磨削装置虚拟样机的约束模型

3.3 施加驱动函数

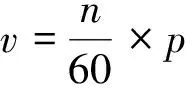

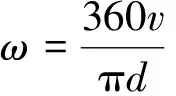

样板磨削装置含有两个电机,对样机模型中Y003和Y004施加旋转驱动,给滑移副Y002施加直线驱动。满足滚轮样板组件在导轨上作纯滚动,滑台线速度和滚轮角速度满足以下

(1)

式中:v

是滑台的移动速度;n

和p

分别是伺服电机的额定转速和直线模组的丝杠螺距。

(2)

式中:ω

是双滚轮组件相对于顶尖孔的滚动角速度;d

是基圆盘的直径。整套磨削装置依靠展成机构推进滚轮组件,配合砂轮端面高速旋转磨削加工样板渐开线曲面。使用STEP函数模拟传动杆、滚轮组件和砂轮的运动。设置仿真时间25s,按照磨削装置工作顺序定义3个驱动,同时对连杆X002的最大位移进行限定,防止双滚轮滑出导轨平面,由于直线模组行程为200mm,因此限定滚轮样板组件的最大位移为200mm。设定滚轮样板组件在0~10s内前进位移为173.5mm,样板磨削完成后回归至初始位置,设定滚轮样板组件在15~25s内回退位移为-173.5mm。传动杆驱动函数为STEP(t

,0,0,10,173.5)+STEP(t

,15,0,25,-173.5)。滚轮样板组件驱动函数为STEP(t

,0,0d,10,198.82d)+STEP(t

, 15, 0d,25, -198.82d),满足样板纯滚动需求,正负号表示驱动方向,砂轮驱动函数为3 600×t

,满足样板的高速磨削力。4 仿真分析和参数确定

4.1 样板渐开线模型的建立

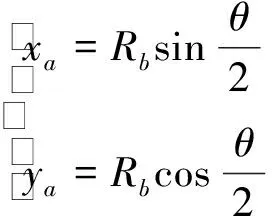

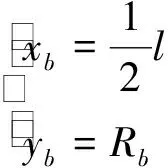

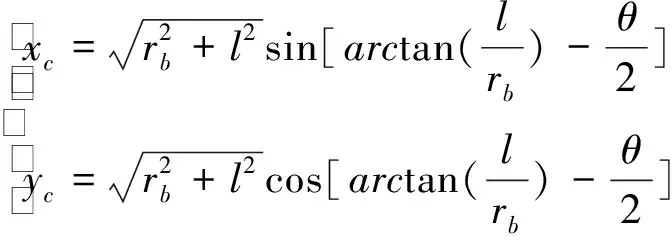

齿轮渐开线样板的加工面轮廓精度是衡量样板精度的重要指标,而样板渐开线轮廓靠砂轮转动和推杆进给同步完成磨削。要保证样板磨削的轮廓精度,则样板起始到终点的运动轨迹应该与砂轮磨削点重合。因此在样板取首中末三点,建立三点的坐标关系,并将样板安装在加工装置上,通过运动学仿真分析确定样板三点运动轨迹何时与砂轮磨削点重合,实现样板渐开线轮廓。

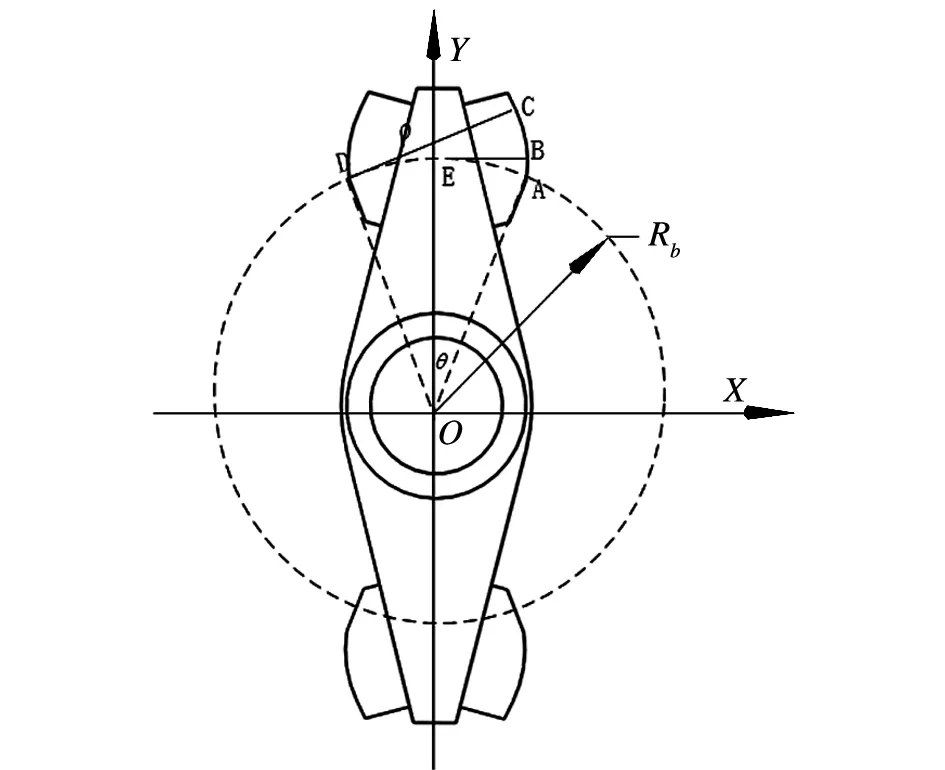

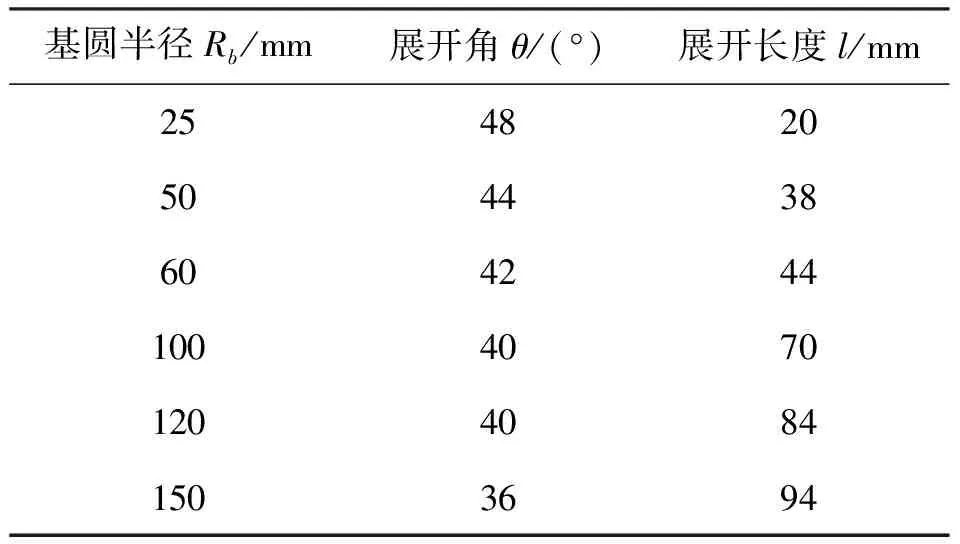

样板参数化模型如下图3所示,1级精度样板的关键参数如表2所示。样板轴截面圆孔中心点为坐标原点,平行导轨面方向为X

轴建立平面直角坐标系,虚线圆为基圆,半径为R

。A、B、C三点为样板上首中末三点,展开角度∠AOD为θ

,展长CD为l

。样板整体结构左右对称且具有四个相同加工曲面,其中A、B、C三点坐标表示为

(3)

(4)

(5)

图3 渐开线样板轴截面参数化示意图

表2 1级渐开线样板的基本参数

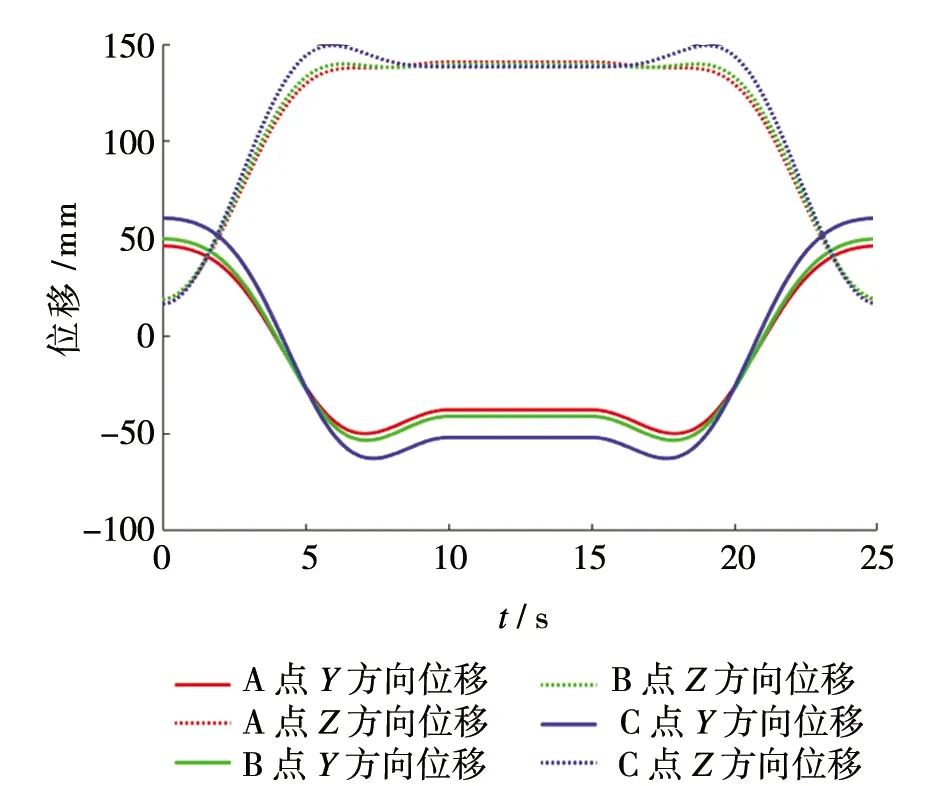

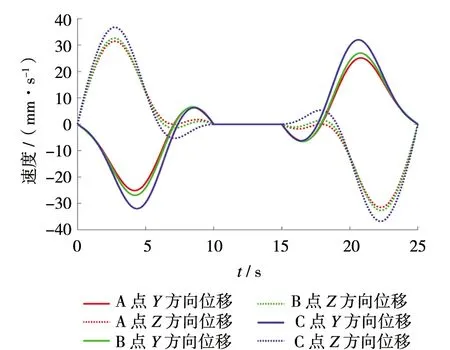

4.2 样板展成运动仿真分析

前处理完成以后,设置仿真步数为500步。利用Postprocessor后处理模块得到样板磨削曲面上三个标记点A、B、C的时间-位移和时间-速度曲线如图4所示。

(a)A、B、C三点的时间-位移曲线

(b)A、B、C三点的时间-速度曲线图4 仿真分析

由图4(a)可以看出,由于展成机构在完成进给运动后电机反转带动滑台按原工作路线回退到初始位置,故标记点的位移曲线呈对称变化。整套装置工作分成样板进给过程、砂轮磨削过程和滚轮回退过程,与图4(a)中位移曲线在0~0s,10~15s,15~20s渐变情况一致。同理,样板在运动过程中受到伺服电机驱动作用,故图4(b)中有4段速度变化,并且呈对称变化。

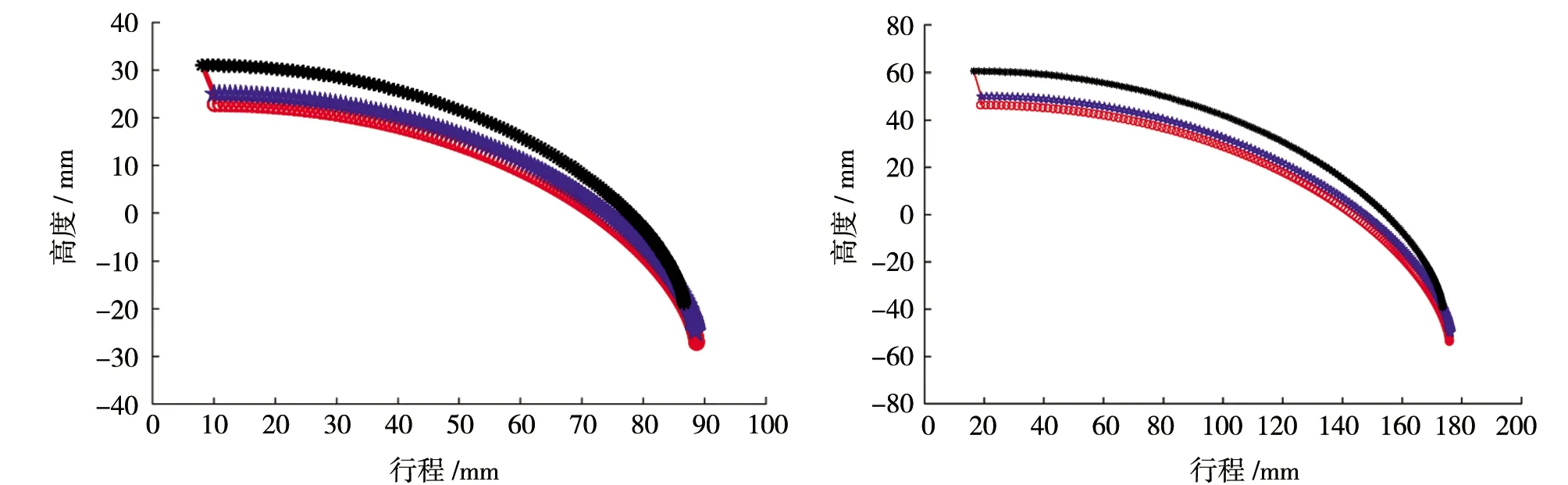

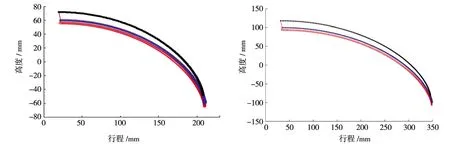

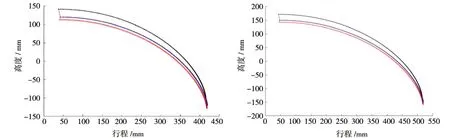

4.3 确定砂轮尺寸及安装位置

由碗形砂轮磨削渐开线机理可知,待加工的渐开线不仅要与导轨面垂直,而且还会和导轨面产生一个位置不变的交点P

(p

,p

)。其中砂轮的安装位置和直径会直接影响样板的加工精度,满足(6)式

(6)

式中:X

是砂轮的安装位置,Y

是碗形砂轮的直径,y

为砂轮加工余量。借鉴摆线的生成原理,通过相对坐标转化关系,利用Matlab仿真模拟6种不同基圆尺寸样板渐开线的生成轨迹曲线,如图5所示。黑蓝红分别对应着首中末A、B、C三点的展成轨迹曲线,由图5可知三条曲线交于一点。

(a)基圆半径25mm的样板上A、B、C三点的运动轨迹曲线图 (b)基圆半径50mm的样板上A、B、C三点的运动轨迹曲线图

(c)基圆半径60mm的样板上A、B、C三点的运动轨迹曲线图 (d)基圆半径100mm的样板上A、B、C三点的运动轨迹曲线图

(e)基圆半径120mm的样板上A、B、C三点的运动轨迹曲线图 (f)基圆半径150mm的样板上A、B、C三点的运动轨迹曲线图图5 不同基圆尺寸下样板上A、B、C三点的运动轨迹曲线图

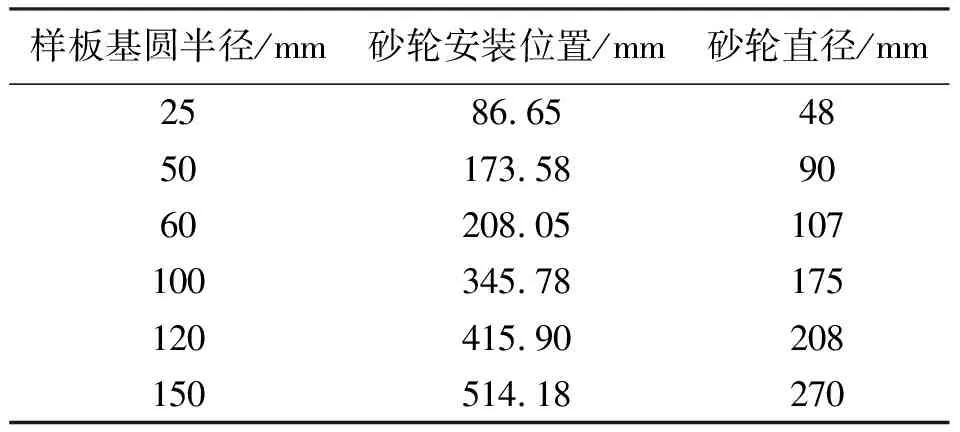

表3 不同基圆尺寸对应的砂轮安装位置、直径的列表

5 结论

本文介绍了高精度渐开线样板磨削装置的结构组成,对样板加工原理和磨削过程进行了说明。通过SolidWorks建立样板磨削装置的三维模型导入虚拟样机软件ADAMS中,通过添加约束副和驱动函数等边界条件,仿真得到不同基圆尺寸的样板上首中尾三个标记点的运动轨迹交点是不同的,得出砂轮磨削点的位置和尺寸也会随之改变,为研制不同基圆型号的渐开线样板及加工装置的设计提供了理论依据。