焊接顺序对新能源汽车前地板残余应力的影响

王成军,尚晨晨,李盛良

(1.安徽理工大学人工智能学院,安徽 淮南 232001; 2.安徽理工大学机械工程学院,安徽 淮南 232001;3.奇瑞新能源汽车股份有限公司制造工程部,安徽 芜湖 241002)

为降低燃料消耗和污染排放,汽车轻量化已成为新能源汽车行业发展的主要趋势。优化汽车结构和使用轻质化材料是实现汽车轻量化的有效方法。采用优良焊接技术的铝合金车身既能保证车身强度、刚度及抗冲击性能,又能较大程度地实现汽车车身轻量化。

铝合金的热膨胀系数约为钢铁的2倍,与钢铁焊接相比,铝合金焊接温度场在时间和区域上梯度差异性大、变化剧烈且焊接变形频繁,焊后结构中残余应力较大,且难控制。由此所导致的铝合金车体形状尺寸精度较差、焊缝强度和疲劳性能不足,进而造成车体焊接失效,甚至车体报废。因此,加强对铝合金车身焊接残余应力及变形的控制具有重要意义。

焊接应力和变形的控制可以从改良焊前组装精度、优化焊接工艺参数、调整焊接顺序和焊后消除残余应力等方面进行。焊接时,通过合理安排焊接顺序可有效减少焊接应力和变形。在铝合金焊接应力及变形研究中,基于数值模拟技术能够克服构件内部残余应力难以解决的问题,对优化铝合金车体焊接工艺、减少焊接变形具有重要指导作用。

车身地板上的各横梁和纵梁是分散车身撞击部位传递冲击力的重要构件。分析地板的焊接应力、加强对地板焊接变形的控制,对减小车舱变形、保证人员安全具有重要意义。本文选取新能源汽车铝合金车体前地板骨架结构为研究对象,基于SYSWELD分析焊接顺序对其焊接应力的影响,并研究前地板骨架结构的焊接残余应力分布规律,为开发多维振动时效设备和工艺提供理论基础。

1 有限元模型

1.1 有限元模型建立

奇瑞新能源汽车S61车身骨架为全铝空间架构,由铝合金型材焊接而成,包括侧围骨架,地板骨架、顶部横梁和前舱骨架等,如图1所示。

图1 奇瑞新能源汽车S61全铝车身骨架

选取前地板为研究对象,运用CATIA进行三维模型的建立,前地板总体尺寸(长×宽×型材厚)为1 510mm×1 440mm×2mm。为保证计算精度,运用Visual-Weld划分有限元网格时,全部采用六面体过渡性网格,模型共有110 870个节点、56 670个单元。前地板网格模型、具体结构及焊缝位置如图2所示。

1、6左、右门槛连接梁;2、7 前座椅左、右前横梁; 3、4左、右中通道纵梁;5 前座椅前横梁中段梁; 8前座椅后横梁;a~j 焊接区图2 前地板骨架有限元模型

1.2 材料属性

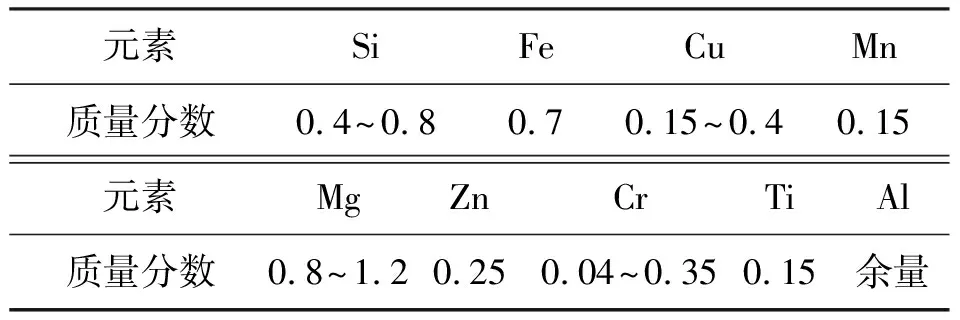

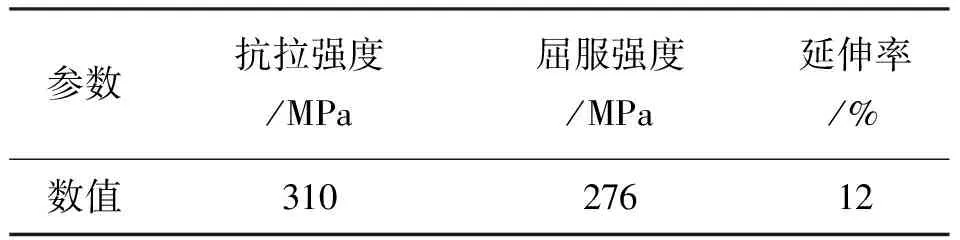

前地板材料为6061铝合金,假定焊缝区材料与母材相同,6061铝合金的化学成分(质量分数)与力物性能(25℃)如表1~表2所示。

表1 6061铝合金化学成分表 %

表2 6061铝合金力学性能表

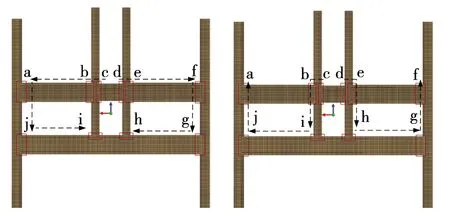

1.3 热源模型

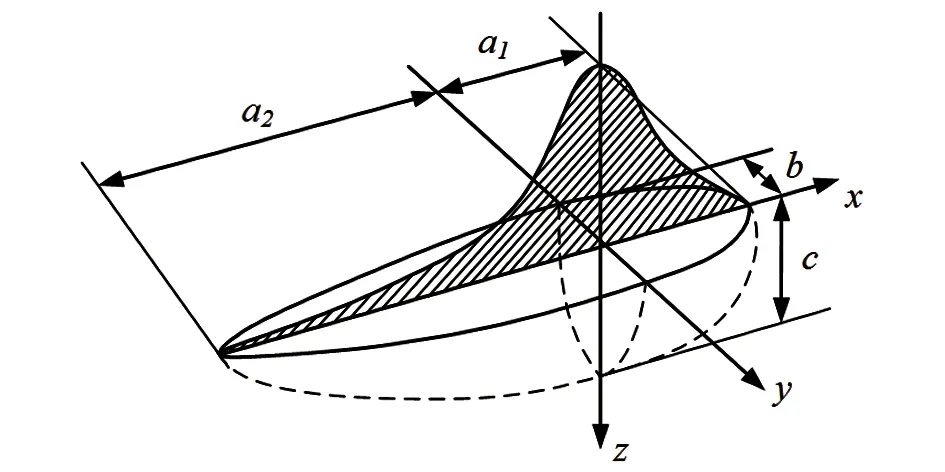

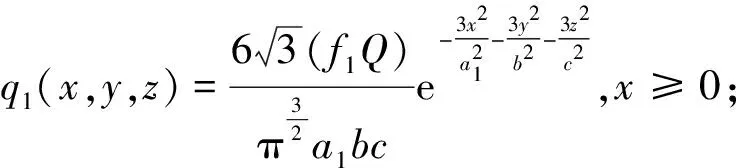

前地板焊接方法为MIG焊。为更精确地模拟焊接过程,焊接热源选用文献[11]提出的双椭球热源模型,如图3所示。

图3 双椭球热源模型

双椭球热源模型分为前后两个部分,具有不对称性,体现了焊接过程中热源温度变化前端快后端慢的特点,通常在电弧焊接模拟中使用。其前后两个椭球热流密度分布函数为

a

、a

、b

、c

为热源尺寸参数,选取a

=4,a

=6,b

=4,c

=3;f

、f

为热源前后两部分能量输入比例,且f

+f

=2;Q

为有效功率。

U

为焊接电压,V;I

为焊接电流,A;v

为焊接速度,mm·s;η

为热效率系数。2 焊接顺序及参数设计

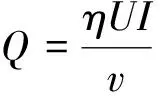

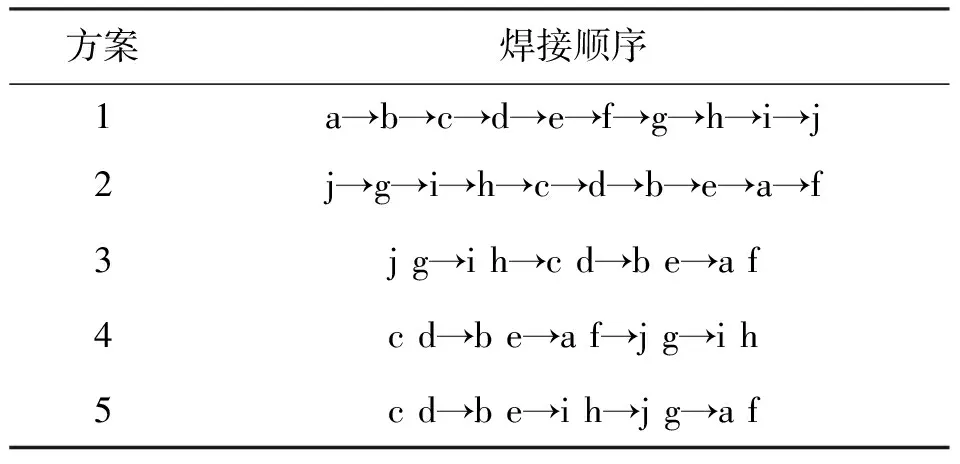

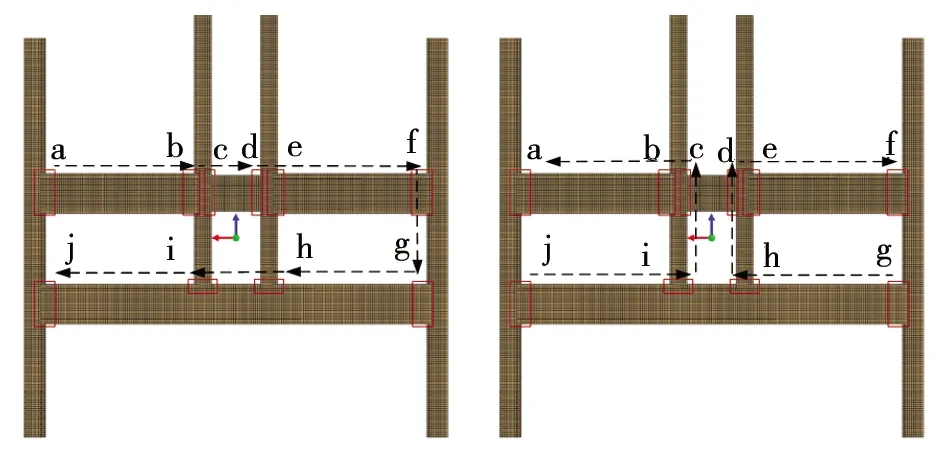

前地板骨架结构共有10个焊接区,沿中心线呈对称分布,每处有3~4条焊缝。现场焊接时,一般采用两台机器同时焊接。为研究焊接顺序对残余应力的影响,本文根据前地板骨架焊缝分布规律,结合对称焊接原理、焊接路径最小化原则和现场焊接的可行性设计了5种焊接方案,如表3所示。方案1为单焊枪焊接,焊接顺序如图4(a)所示;方案2和方案3焊接顺序相同,如图4(b)所示,方案2使用单焊枪焊接,沿着两条路径对称位置交替焊接,方案3使用双焊枪从两侧向中间焊接;方案4和方案5采用双焊枪从中间向两侧焊接,路径不同,焊接顺序如图4(c)~图4(d)所示。

焊接方法为MIG焊,焊接电流I

=200A,电弧电压U

=20V,焊接速度v

=13mm/s,热效率系数1。设置初始条件为室温20℃,冷却条件为空气冷却,冷却时间500s。

表3 焊接顺序方案

(a) (b)

(c) (d)图4 焊接顺序示意图

3 结果与分析

3.1 整体焊接残余应力分析

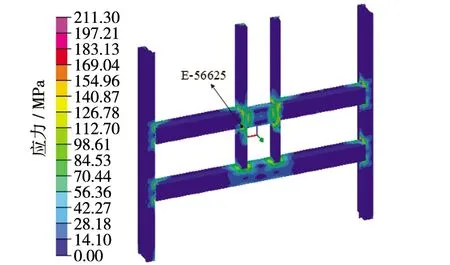

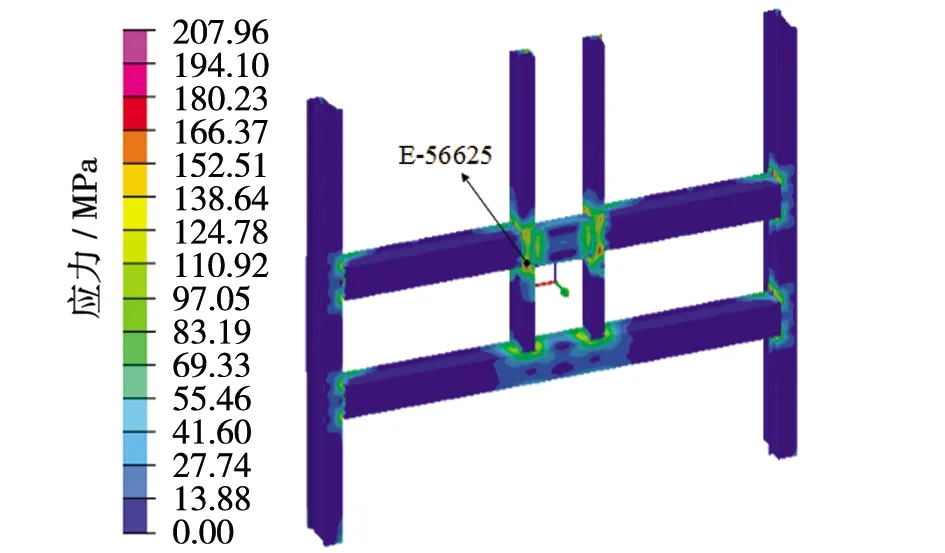

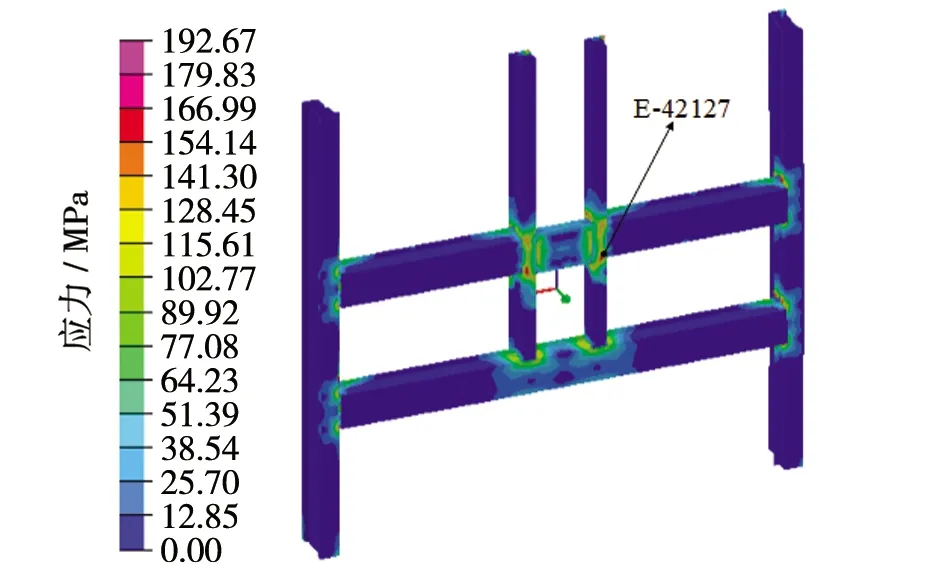

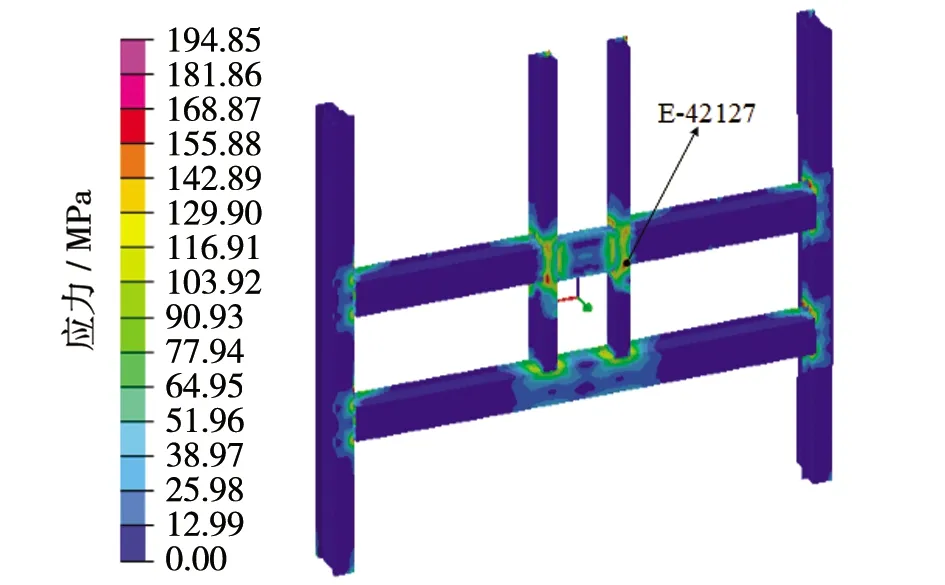

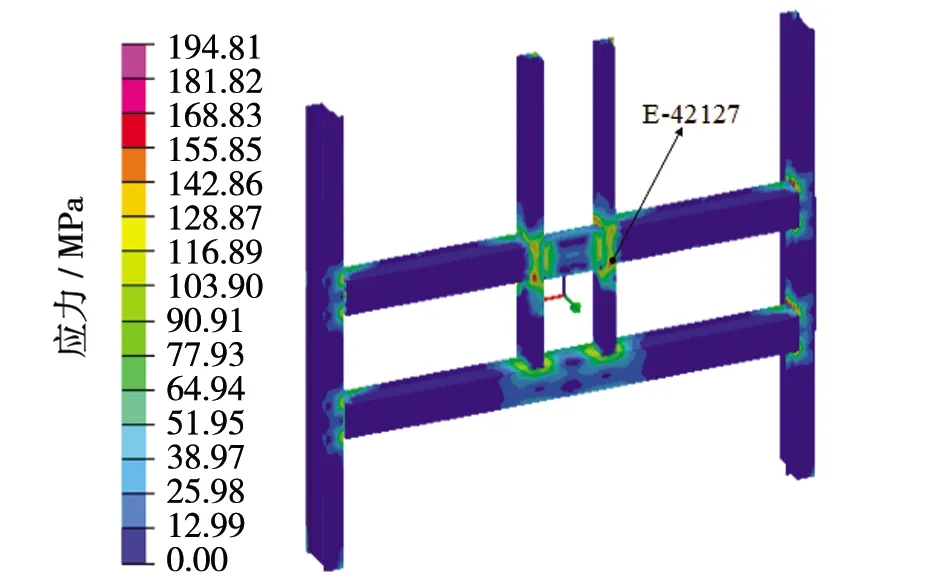

利用SYSWELD有限元分析软件对5种方案进行焊接模拟,冷却后得到的应力分布云图如图5所示。方案1、2的残余应力最大值为211.30MPa和207.96MPa,均位于前座椅左前横梁和左中通道纵梁连接处。方案3、4和5的残余应力最大值为192.67MPa、194.85MPa和194.81MPa,位于座椅右前横梁和右中通道纵梁连接处。各焊接顺序下,最大残余应力发生部位均不是发生碰撞或冲击时的主要受力部位,且残余应力最大值都低于材料屈服强度,不会对前地板骨架结构产生破坏。

(a)方案1

(b)方案2

(c)方案3

(d)方案4

(e)方案5图5 残余应力分布云图

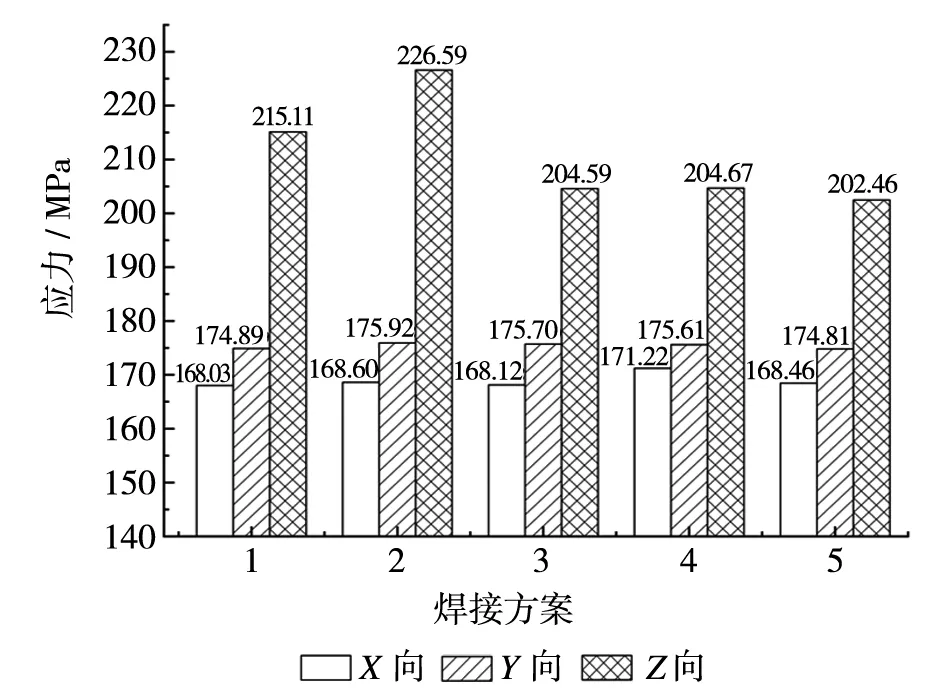

5种焊接方案下X

、Y

、Z

三个方向的残余应力如图6所示。从图6中可以看出,前地板骨架Z

方向残余应力最大,都在200MPa以上,Y

方向次之,X

方向最小。5种焊接方案下所产生的X

向和Y

向残余应力近似,Z

向残余应力变化明显,是由于前地板骨架结构沿Z

方向焊缝较多且较长,热源作用时间久,导致Z

方向残余应力值较大,在不同焊接顺序下变化明显。

图6 不同焊接方案下各向最大应力

3.2 主焊缝局部焊接应力分析

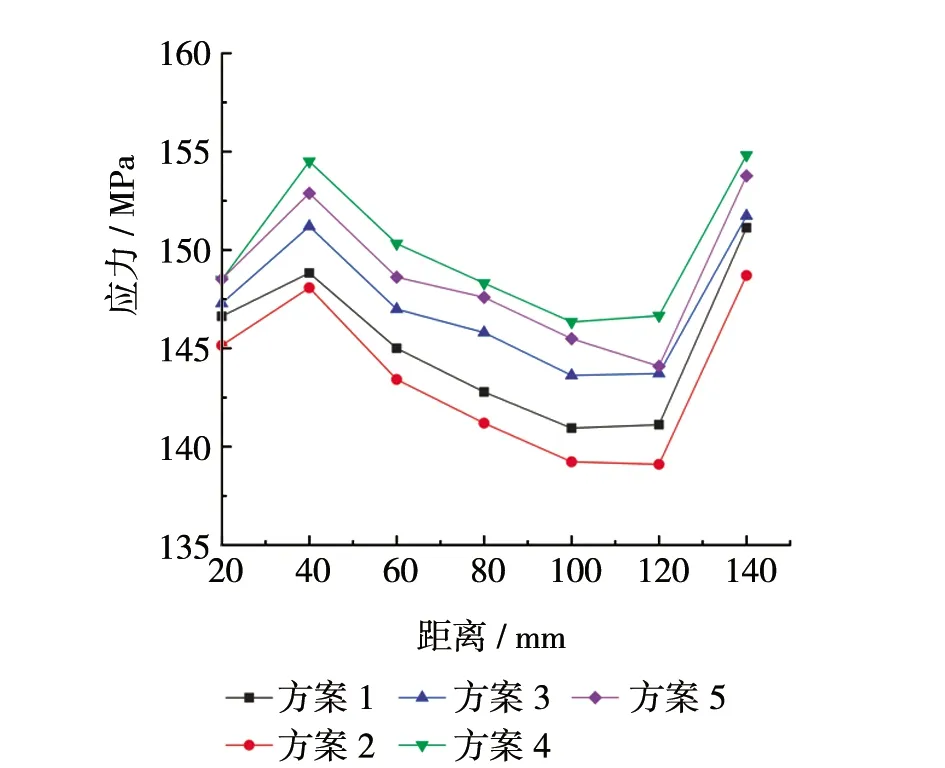

左门槛连接梁和前座椅左前横梁焊接区a第3条焊缝位置如图7所示。图8为沿焊缝方向残余应力分布情况。从图8中可以看出,5种焊接方案残余应力曲线变化趋势基本一致,均表现为焊缝两端应力高于中间。在距焊缝140mm处,各方案的残余应力达到峰值,5种方案在该焊缝处残余应力差值小于8MPa。

图7 a焊接区第3条焊缝位置

图8 a焊接区第3条焊缝残余应力分布

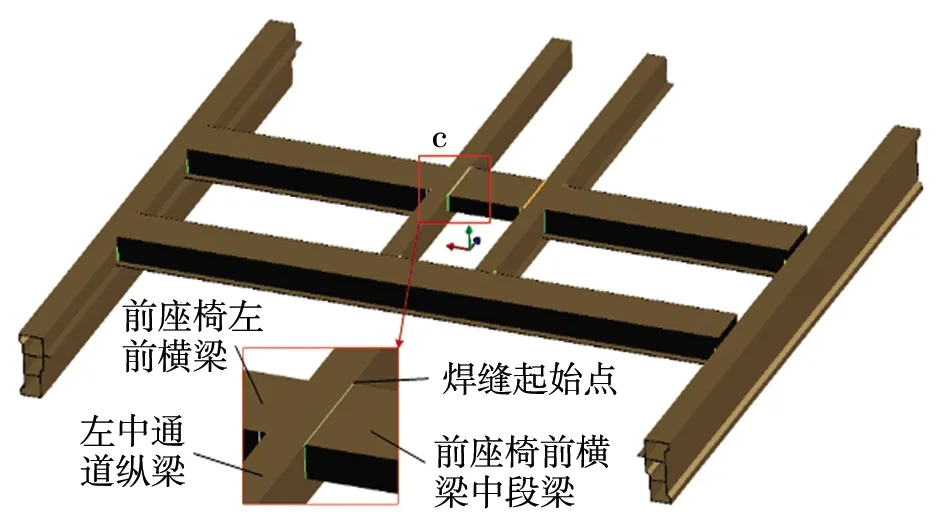

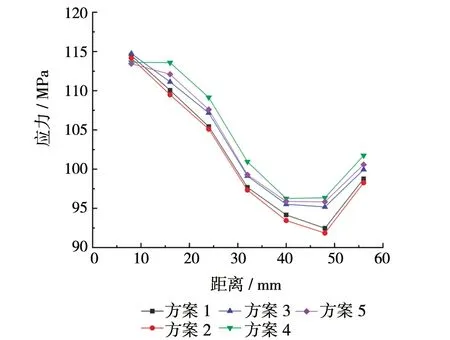

左中通道纵梁和前座椅前横梁中段梁焊接区c第1条焊缝位置如图9所示。图10为5种焊接方案下沿焊缝方向的残余应力分布情况。从图10中可以看出:焊缝中间应力较高,两端应力较低;方案1、2残余应力曲线基本一致,方案3、4和5残余应力曲线基本一致,且方案3、4、5残余应力在焊缝中间部位整体高于方案1、2。

图9 c焊接区第1条焊缝位置

图10 c焊接区第1条焊缝残余应力分布

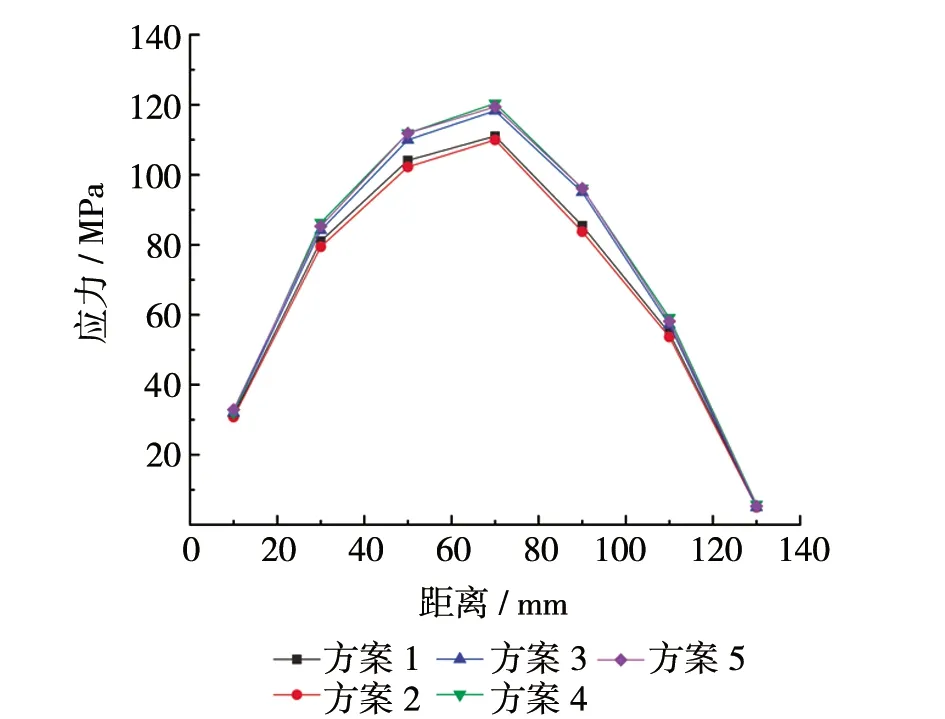

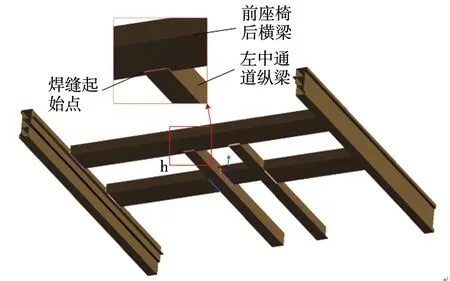

前座椅后横梁和左中通道纵梁焊接区h第3条焊缝位置如图11所示。图12为5种焊接方案下沿焊缝方向的残余应力分布情况。从图12可以看出,残余应力沿焊缝方向先减小后增大,残余应力峰值出现在焊缝起始点处;方案1、2残余应力曲线基本一致,焊缝3、4、5残余应力曲线基本一致,且方案3、4、5残余应力整体高于方案1、2。

图11 h焊接区第3条焊缝位置

图12 h焊接区第3条焊缝残余应力分布

沿着焊缝方向,从不同焊缝处局部残余应力来看:方案4产生的残余应力最大,方案2产生的残余应力最小。在焊接顺序相同时,双焊枪对称焊接较单焊枪焊接时产生的局部残余应力大。双焊枪对称焊接时,方案3顺序下产生的局部应力较方案4和方案5小。

通过上述整体与局部焊接残余应力分析可知,采用双焊枪对称焊接时,前地板骨架结构焊缝局部的焊接残余应力都高于单焊枪焊接,但整体焊接残余应力峰值都低于单焊枪焊接。分析认为:采用双焊枪对称焊接时,由于双热源同时作用,热量输入较大,焊缝附近残余应力值较大。但双焊枪对称焊接能使焊接时间缩短近一半,加热时间短、冷却时间充足,因此双焊枪对称焊接时的整体焊接残余应力峰值较小。

综上,方案3采用双焊枪对称焊接,从两侧向中间进行焊接,先焊接约束较大的构件,再焊接约束较小的构件,能有效降低焊接残余应力,因此方案3要优于其他方案。

4 结论

(1)当焊接路径相同时,采用单焊枪依次交替焊接产生的残余应力峰值要高于双焊枪对称焊接。采用双焊枪对称焊接时,焊接顺序对残余应力的影响较小。

(2)前地板骨架Z

方向残余应力最大,X

、Y

方向残余应力较小。焊接顺序对X

和Y

方向残余应力影响较小,对Z

向残余应力影响较大。(3)对称焊接能降低整体残余应力峰值,但会使焊缝局部应力增大。基于整体残余应力峰值和局部残余应力的分析,采用方案3即双焊枪从两侧向中间焊接的顺序能有效降低前地板骨架焊接残余应力。