八角切圆塔式锅炉燃烧优化调整试验研究

宋 浩,关风一,束继伟,张振杰,冷 杰

(1.国家电投集团东北电力有限公司,沈阳 110181; 2.国网辽宁省电力有限公司电力科学研究院,沈阳 110006;3.国网黑龙江省电力有限公司电力科学研究院,哈尔滨 150030)

0 引 言

某发电厂2号锅炉为德国某公司生产的亚临界、一次上升、中间再热直流锅炉,与600 MW汽轮机组相配套。该锅炉于2013年完成了优化改造,主要包括低氮燃烧器改造、空气分级燃烧改造、水冷壁延长改造以及烟气脱硝改造等项目。自从2014年3月15日2号机组正式启动后,锅炉结焦状况日趋严重,熔融状态“炉渣”不断下落,在炉排中间的渣井覆盖角(俗称大鼻子)上堆积,逐渐形成大面积的焦床。7月9日由于渣井覆盖角上方结焦严重,严重危及设备和人身安全,2号机组被迫停运进行除焦工作。2号机组于7月15日除焦完毕后重新并网发电,7月16日机组带550 MW负荷后,渣井覆盖角上方开始堆焦,并有大量熔融状态“炉渣”流下,考虑到设备及人身安全,2号机组负荷降到400 MW运行。渣井覆盖角上结焦问题,已经严重影响到2号机组的发电任务及安全运行。

在现有设备状态下,为了解决渣井覆盖角上结焦问题,同时提升2号机组带负荷能力,现以2号锅炉为研究对象,进行燃烧优化调整试验研究。

1 设备性能与改造概述

该发电厂2号机组是中国由德国引进的第一台600 MW火力发电机组,2号机组锅炉为亚临界、一次上升、中间再热直流锅炉,采用室内塔式布置,四级过热器、二级再热器、二级省煤器悬挂在炉膛上方。

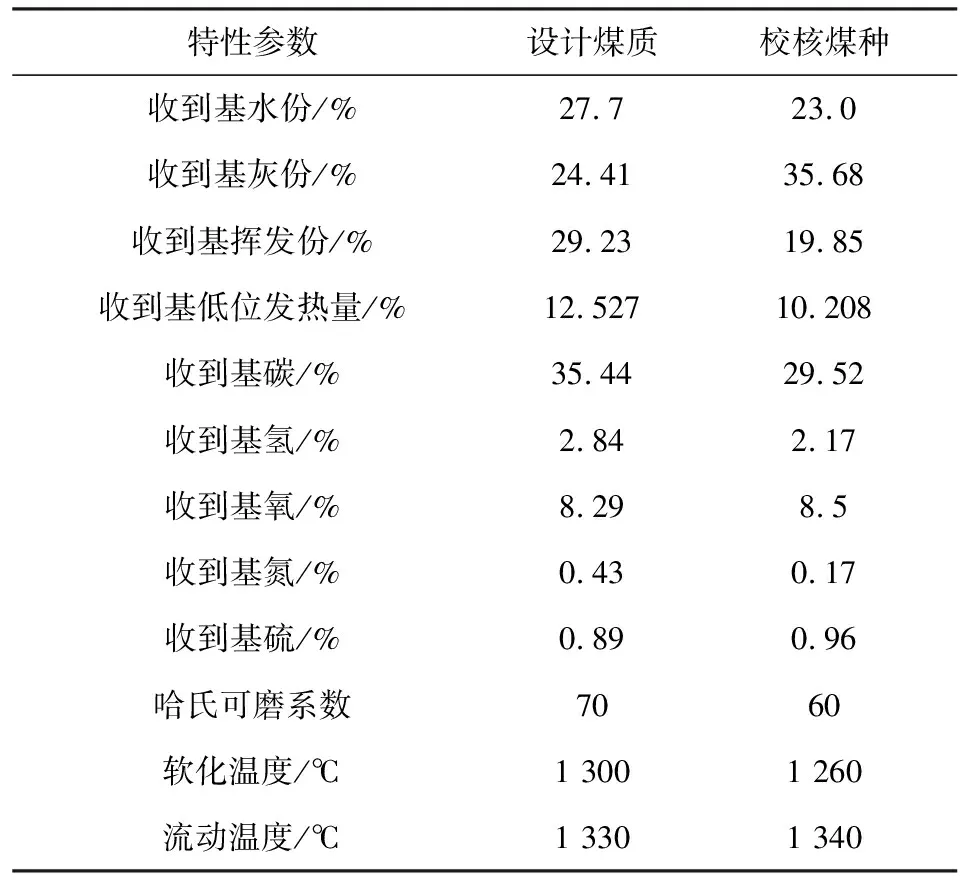

锅炉主要设计参数见表1,表2为设计燃料特性。设计燃料为褐煤,采用风扇磨负压直吹式制粉系统,平衡通风。空气预热器为风罩回转型二分仓空气预热器,空气预热器直径为14.0 m,型号为Vu14.0-/0.45+1.2+0.45WT。单台锅炉共计配置8台S70.45型风扇磨煤机,均匀布置在锅炉四周,靠近锅炉每侧墙布置有2台风扇磨煤机。24组直流燃烧器呈3层8角布置,现每台磨煤机带一个角的3组5个一次风喷嘴(最上层第6层一次风喷嘴已封堵),采用八角切向燃烧方式,磨煤机进口由热风、冷炉烟和热炉烟的混合介质来干燥煤粉,锅炉带B-MCR负荷时7运1备。炉膛冷灰斗底部出渣设备采用液压推进式炉排,湿式机械式刮板捞渣机。除灰设备经改造后采用4台四电场电气除尘器。

表1 锅炉主要设计参数Table 1 Main design parameters of boiler

表2 设计燃料特性Table 2 The characteristics of design fuel

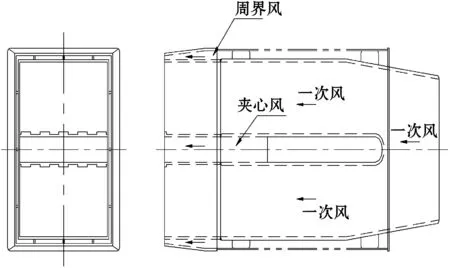

2013年锅炉进行了改造,采用八角布置、五层喷口,对燃烧器重新设计尺寸;增加一组SOFA(燃尽风)喷口;除渣装置整体下移2 m,并对空气预热器及水冷壁进行了改造等。改造前后主要结构参数变化见表3,改造后喷口型式如图1所示。

表3 改造前后主要参数变化Table 3 Changes of main parameters before and after ttransformation

图1 改造后强化着火型煤粉喷嘴Fig.1 Enhanced ignition pulverized coal nozzle after modification

2 燃烧优化调整

2.1 煤粉细度调整试验

通常情况下,煤粉细度过小,极易造成煤粉着火提前,造成火焰中心偏低,喷口结焦或烧损;相反,煤粉细度过大,会推迟煤粉着火,拉长煤粉燃尽的时间,造成灰渣可燃物含量升高[1-3]。试验目的是了解当前磨煤机出口分离器挡板调整改变煤粉细度后,对渣井覆盖角处结焦的缓解程度。

分离器上、下挡板开度保持30°和70°时,运行磨煤机的煤粉细度R90平均为58%。就同一台磨煤机5根粉管内煤粉分配比例来看,1号、3号、4号和7号磨煤机的中下层喷口对应粉管内煤粉量普遍较少,粉量所占比例仅为7%~14%;而5号和8号磨煤机的下下层喷口对应粉管内煤粉量较少,粉量所占比例仅为10%。在此基础上为适当降低煤粉细度,将投运磨煤机出口分离器上、下挡板开度关至40°和80°,调整分离器挡板时2号机组带420 MW负荷运行,2号和6号制粉系统停运。

将分离器上、下挡板开度调至40°和80°时,运行磨煤机的煤粉细度R90平均为55%。可见,分离器上、下挡板开度由30°/70°关至40°/80°后,煤粉细度R90变化不大,仅下降了3%。另外,就同一台磨煤机5根粉管内煤粉分配比例来看,变化不大。

2.2 一次风速试验

一次风速偏差容易造成炉膛内热负荷分布不均,严重时出现结焦等问题[4-7]。试验目的是当分离器上、下挡板开度为40°和80°时,实测燃烧器喷口的一次风速大小,为下一步调整提供参考依据。

分离器上下挡板开度调至40°和80°、采用5层喷口运行时,一次风喷口风速基本在20~21.8 m/s,平均喷口风速为20.9 m/s,高出此次改造后设计喷口风速近4 m/s。另外,就同层一次风喷口风速偏差来看,8号磨的上层喷口风速偏差较大,偏差率为8%;7号磨、8号磨中上层喷口风速偏差率分别为15.3%、10.3%。而中下层和下上层喷口风速偏差率基本5%以内,属于合理范围[8-10]。

2.3 关闭下下层一次风喷口试验

关闭下下层喷口情况下,对机组运行参数以及现象进行观察,发现机组运行状态良好,渣井覆盖角结焦现象明显缓解。

单从渣井覆盖角附近实测火焰温度来看,400 MW 时实测火焰温度平均值1 190 ℃,500 MW和550 MW时火焰温度基本在960 ℃附近,下降了近230 ℃。关闭下下喷口后,火焰亮度也从原来的明亮刺眼变成暗黄色,渣井覆盖角上熔融状灰渣也消失。

下下层喷口关闭后,采用4层喷口运行时,一次风喷口风速基本在23~27 m/s,平均喷口风速为25 m/s,比采用5喷口运行时喷口风速高了4 m/s,比此次改造后设计喷口风速高了8 m/s,灰渣可燃物含量平均为0.59%和1.92%,较调整前大幅度下降,锅炉经济性明显升高。

2.4 关闭其他层喷口试验

关闭下下喷口:最高带550 MW连续运行,过热器、再热器减温水量分别为195 t/h、55 t/h,排烟温度高时为167 ℃,而渣井覆盖角附近温度950 ℃,未见熔融状灰渣,明显变暗。

关闭中上喷口:400 MW附近,渣井覆盖角附近温度在1 210~1 220 ℃,熔融状灰渣明显,刺眼,发亮,短时间即恢复关下下喷口。

关闭中下喷口:400 MW附近,渣井覆盖角附近温度在1 210~1 230 ℃,熔融状灰渣明显,刺眼,发亮,短时间即恢复关下下喷口。

关闭下上喷口:500 MW连续运行9 h,渣井覆盖角附近温度1 130 ℃,熔融状灰渣出现,火焰亮度大。比关闭中层喷口好转,但不如关下下喷口。

若仅是喷口风速低造成的渣井覆盖角结焦,理论上关闭上述4层喷口其中一个,锅炉严重结焦都会有明显的缓解;但当前试验结果是关闭下下喷口效果最好,下上层喷口次之,中上和中下层喷口关闭运行时效果最差。分析其原因有几方面:

a.中层喷口和下上喷口风量挡板无电动执行机构导致关闭不严。

b.风量挡板结构原因有较大缝隙。

c.渣井覆盖角上焦块始终未能根除,提供未燃尽渣块的着火源。

2.5 验证性试验

由于之前调整试验期间渣井覆盖角上焦块一直未能根除,占据着炉膛空间,对锅炉运行及关一次风喷口试验带来一定的影响,故电厂利用停炉期间对渣井覆盖角处的焦块进行了清除,重新启炉之后进行了关闭下下一次风喷口的情况下带600 MW负荷试验。

机组没有出现超温、超压、结焦等影响机组安全运行的因素,机组能够在关闭下下层一次风喷口的情况下长时间满负荷运行。

3 结 语

1)改造后造成渣井覆盖角处结焦的可能原因是一次风喷口及送粉管道结构尺寸发生变化,导致风扇磨煤机各层煤粉分配发生改变和各层二次风喷口面积发生较大改变,引起了一、二次风比例失调。

2)通过关闭下下层一次风喷口,可有效解决渣井覆盖角处结焦的问题,并在多个工况下得到验证。

3)清除炉底焦块之后,在关闭下下层喷口之后,机组可以在600 MW负荷连续运行。没有发生结焦以及其他危害机组安全的现象,由于关闭喷口造成其他只喷口的出力增加,不建议长时间满负荷运行。