基于DCS的锅炉智能控制系统研究

西安经发新能源有限责任公司 陕西 西安 710000

引言

锅炉控制系统的主要任务是保证水温的稳定,同时保证锅炉的安全运行。除此之外,关键在于如何保证经济燃烧,这也是热水锅炉节能减耗的关键所在。系统需为燃气锅炉配套相关的辅机监测、控制、调节、保护等电气设备。主要对70MW/1.6MPa热水锅炉的监控和数据采集,整个锅炉对控制回路、各类热工参数以及阀门等的控制与检测全部由DCS系统和上位机监控来完成。各类一次仪表及执行机构的信号完全满足系统控制的要求。DCS系统与燃烧器BMS控制柜通过通讯方式接入,BMS控制柜检测、控制信号(4-20mA)均由DCS提供,DCS系统对锅炉辅机及热工测量、控制参数进行显示、调节、控制,对BMS的燃烧器控制运行参数进行监视、联锁、报警保护。燃气锅炉自动控制系统控制、故障报警控制、电气控制等控制系统单元组成

1 锅炉智能控制系统结构

集散控制系统(DCS)主要有操作站、现场控制器、工程师站、ESB总线、ER总线、通讯网关、V net/IP 控制总线等部分组成。其中,操作站(Human Interface Station HIS)用于运行操作和监视。采用了微软公司的Windows 7作为操作系统和美国DELL指定的工业用高性能计算机。因此系统工作站具有很强的安全性和可靠性。本项目HIS站为5台,分别为HIS0163、HIS0162、HIS0161、HIS0160。现场控制器(Field Control Station FCS)用于过程I/O信号处理,完成模拟量调节、顺序控制、逻辑运算、批量控制等实时控制运算功能。工程师站(Engineering Station EWS)选用一台工程师站HIS0164,用于设计组态、仿真调试及操作监视。采用Windows 7作为操作系统的横河指定的高性能计算机。ESB总线(Extended Serial Backboard Bus)用于控制站内,中央主控制器FCU同本地I/O节点之间进行数据传输的双重化实时通信总线,网络拓扑构成[1]:总线型,通信速率:128Mbps,每台控制站可连接14个I/O节点,最大通讯距离10m。ER总线(Enhenced Remote Bus)用于控制站内本地I/O节点与远程I/O节点之间进行数据传输的双重化实时通讯总线,网络拓扑构成:总线型,通讯速率:10Mbps,每台控制站可从本地节点连接8个,远程I/O节点,最大通讯距离10000m。通讯网关(Communication GatewayACG)作为用于将系统的控制总线和 DCS上位机的以太网相连接的网关。Vnet/IP 控制总线用于进行操作监视及信息交换的双重化实时控制网络。整个网络采用星型结构,兼容V-net和TCP/IP协议。通信速率:1Gbps,通讯距离最大20km,连接站数:64站/域,256站/系统。由于增加了控制网络的开放性,更多的非CEMTUM网络设备可以直接挂接在控制网络上。

2 工程师工作站设计

工程师工作站采用的是世界一流品牌DELL工作站计算机,它是供系统生成组态所用。它能够储存系统所有的组态数据,并提供了一个直觉性、目标导向性的图形用户接面环境供开发及综合所有的应用数据到数据库。这个数据库包括的所有连接在网络上的站点、网络、工位号的定义、报警和故障的定义、控制方案的组成及流程图的制作。

通过Windows 7共享档案功能进行并行工程组态使多位工程师能够同时组态到网络上的一个数据库。另外,在不同的工程师工作站所生成的数据也可以被综合到一个数据库里。同时工程师工作站上的虚拟测试功能也可以在离线的情况下确认所生成的程序。具有丰富常规控制模块用于不同的控制和计算,具备PID控制模块自整定功能[2]。组合各种控制和计算功能块,可以实现各种复杂的模拟量控制回路。工程师工作站控制系统结构如图1所示。

图1 工程师工作站控制系统结构

3 操作站设计

系统操作站采用的是世界一流品牌DELL计算机。并采用先进的Windows XP作为操作平台。屏幕的分辨率是1280×1024,并具有256种颜色的变化。它带有操作员键盘,鼠标,加有图形加速器的显示驱动卡。HIS是采用Windows 7作为操作系统,这使市场上通用的商业数据库及通讯软件能在它上面运转。操作站系统结构如图2所示。

在HIS的监视器上,操作员可以观察到所有挂在通信总线的各个设备状况,甚至可以观察到控制站上的某一个I/O点的情况。屏幕的刷新速度快达1秒。HIS可以显示各种画面;如流程图、控制组、趋势等。它也可以监视设备,通过指令窗口发送指令,记录报警及其他事项和确认报警[3]。HIS的主要的特点如下:支持200,000个工位号,支持2560个趋势点,支持2500个流程窗口(包括流程图画面,控制组画面和总貌画面),5个重叠的操作窗口可以同时显示在一个画面上。一个操作站HIS支持双显示屏连接,在一个操作站上同时可以在二个显示屏上显示不同的窗口,以增加每个操作站的操作能力。操作员可以通过操作员站键盘或鼠标对连在HIS上的二个显示器上不同的流程图,或控制面板或趋势图或报警信息进行操作。这样可以大大提高一个HIS的利用率,同时提高操作效率。

图2 操作站系统结构

4 现场控制站设计

现场控制站(FCS)集过程控制功能、计算机和批量控制过程为一体。对过程数据采用循环扫描的方式,每个功能块的循环扫描周期可以单独定义,从50ms到1s。控制站(FCS)所有的模件都采用集成度高、散热量低的固态电路以及表面封装技术,防尘、抗干扰能力强,适合各种恶劣的运行环境。模件的编址与物理位置的对应关系简单明了,容易掌握。模件带电插拔不会引起本模件故障,也不会影响其他模件的正常工作[4]。模件插拔都有导轨和联锁装置,防止损坏或引起故障。模件通用性强,种类规格少,有效地减少了备品备件的费用支出。

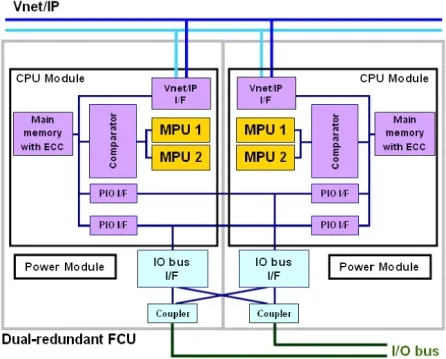

为实现控制器冗余功能设计,在左右两侧CPU模件内各有2个独立的CPU单元,2个CPUU单元同期运算,每侧将2个独立的CPU单元的运算结果进行一致性比较,如果比较结果一致,则该侧控制器输出运算结果。这样有效地诊断出任何硬件故障或随机性运算错误。阻止任何错误输出,并保证不间断地输出正确的控制运算结果。系统冗余设计结构如图3所示。

图3 现场控制站冗余设计

5 锅炉控制系统特点

5.1 开放的网络结构

系统Windows 7标准操作系统,支持DDE/OPC。既可以直接使用PC机通用的MS-Excel,Visual Basic编制报表及程序开发,也可以同在UNIX上运行的大型Oracle数据库进行数据交换。此外,横河提供了系统接口和网络接口用于与不同厂家的系统、产品管理系统、设备管理系统和安全管理系统进行通讯。

5.2 高可靠性

独家采用了4CPU冗余容错技术的现场控制站,实现了在任何故障及随机错误产生的情况下进行纠错与连续不间断地控制;I/O模件采用表面封装技术,具有1500VAC/分抗冲击性能;系统接地电阻小于100欧姆等多项高可靠性尖端技术,使系统具有极高的抗干扰,耐环境等特点,适用于运行在条件较差工业环境。

5.3 高速的控制总线

系统采用V-NET/IP控制总线,该控制总线速度可高达1 Gbps,满足了用户对实时性和大规模数据通信的要求。在保证可靠性的同时,又可以与开放的网络设备直接相连,使系统结构更加简单。

5.4 现场控制站的高效性

控制站FCS采用用于高速的RISC处理器VR5432,可进行64位浮点运算,具有强大的运算和处理功能。此外,还可以实现诸如多变量控制,模型预测控制,模糊逻辑等多种高级控制功能,主内存高达32M。

6 结束语

随着锅炉控制自动化程度的提升,越来越多的自动化设备引入至锅炉控制中,其控制系统的复杂度和智能化程度逐渐增加。DCS系统由于其具备分散控制和集中管理的特点,非常适用于锅炉工业控制环境,将成为锅炉电气控制的重要发展方向之一。