数值模拟技术在承载鞍锻造工艺上的应用

文/王延辉,唐林,唐振英·中车齐齐哈尔车辆有限公司

铁路货车承载鞍位于转向架侧架和车轴之间,通过承载鞍导框与转向架两侧的侧架进行垂直向定位与导向,确定车轮对组件在转向架中的正确位置,从而将车轮的转动转化为车体沿轨道前行的直线运动,同时将车体的载荷传递到车轴和车轮,并最终传递到导轨上。承载鞍同时受到压应力、拉应力和滚动摩擦力,受力情况比较复杂,品质要求较高,其结构如图1 所示。采用锻造工艺后可有效避免铸造缺陷,显著提高承载鞍的疲劳强度,提高其使用寿命。本文采用Deform 数值模拟技术对承载鞍在6300t 热模锻压力机上的成形方案进行了模拟分析,制定较为可靠的锻造工艺方案。

产品结构特点及锻造工艺性

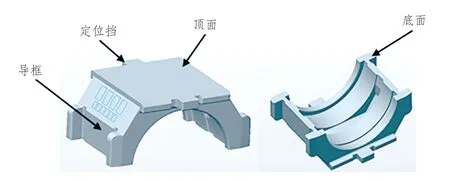

图1 承载鞍铸件三维图

承载鞍作为铁路货车转向架关键部件,两侧设有对称的定位挡,顶部为加工平面,底部为轴承环带。该产品的轮廓尺寸约为350mm×270mm×180mm,净质量约30kg,平均壁厚约为20mm,是典型的薄壁产品。

该产品定位挡和导框为凸出部分,采用锻造工艺进行坯料分配及锻造成形比较困难,因此在锻造工艺设计时需增加工艺余量。鞍面为半圆形,需在终锻前采用弯曲制坯。同时产品壁厚较薄,最终成形时需较大的锻造变形力,需合理选择锻造设备并优化锻造工艺降低锻造变形抗力。

锻造工艺方案的初步制定

经对锻件投影面积的初步计算,其最终锻造成形力在4000 ~5000t,而且由于该产品形状较为复杂需要进行预锻制坯,结合我公司现有锻造设备准备在6300t 热模锻压力机上进行该产品的锻造成形。

基于6300t 热模锻压力机的特点和该产品的锻造工艺进行了锻件毛坯的设计,如图2 所示,对承载鞍顶面、底面、导框内侧面、定位挡部位预留了加工余量。根据该产品的形状和各部位截面分析,初步制定锻造工艺方案为在6300t 热模锻压力机上采用三工位锻造成形方案:圆钢拍扁→弯曲制坯→终锻成形。

图2 承载鞍锻件三维图

锻造工艺方案模拟及优化

工艺模拟参数设定

拍扁和弯曲坯料温度设定为1150℃,终锻成形温度设定为1100℃,模具温度设定为200℃,根据经验6300t 热模锻压力机上模最终运行速度在370mm/s,材料选用优于铸造材料的35#钢,直接从Deform 材料库中调用。

模拟变形过程

⑴拍扁制坯。

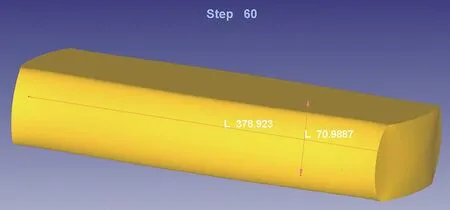

将φ130mm×330mm 圆钢拍扁到71mm 厚,如图3 所示,此时总长约为380mm,中间最大宽度为180mm 左右,两侧最小宽度为140mm 左右;可以看出自然拍扁成形后的坯料尺寸利于最终锻造成形且坯料分配合理。

图3 拍扁到71mm 厚

⑵弯曲成形。

将拍扁后的毛坯导入弯曲上、下模中进行弯曲过程的模拟,弯曲后毛坯形状如图4 所示。弯曲后导框处产生毛边,顶面未全部与下模接触。

⑶终锻成形。

图4 弯曲成形后毛坯形状

将弯曲成形后的毛坯导入终锻上、下模中进行终锻过程的模拟,终锻初始位置如图5 所示,最终当上、下模合模到4.5mm 左右未完成锻造过程,如图6 所示,终锻后毛坯形状如图7 所示。此时可见终锻成形件导框处飞边较大,但导框挡块没有成形完全,锻造变形抗力急剧上升达到5880t。

工艺优化方案

通过以上模拟分析可以看出采用拍扁、弯曲到终锻的工艺方案可以实现产品的锻造成形;但最终在导框部位飞边延伸出很多,锻件成形不完全且导框挡块局部圆角缺肉,同时锻造变形抗力较大。

图5 终锻成形初始位置

图6 终锻成形结束情况

图7 终锻成形件

基于以上锻造变形情况可以判断下料长度较大且需要对锻造工艺进行改进优化,具体优化方案如下:

⑴调整下料尺寸,将下料尺寸调整为φ130mm× 315mm;拍扁后厚度尺寸在70mm 左右。

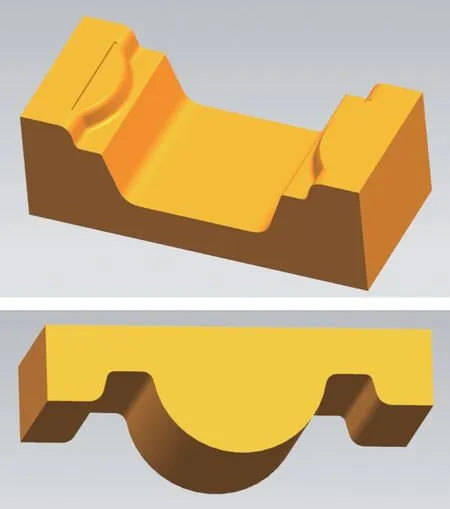

⑵改进弯曲模结构,将弯曲上模两侧圆台取消;将弯曲下模开适合毛坯放置的宽槽以便坯料放置,如图8 所示。

⑶终锻过程在导框挡边部位优化飞边槽设计,以便金属的充填成形;产品导框中间部位开设较大飞边槽仓部,以容纳多余金属减少锻造变形抗力,如图9 所示。

魏晋时期是政治和经济动荡的时期,士大夫阶层形成了消极的社会风气,追求“对酒当歌,人生几何”的享乐主义,沉沦于颓废的生活方式,以老庄、佛道思想为时尚。

这种风气也直接反映在人们的衣冠服饰上。最有代表性的是当时的“竹林七贤”。

宽衣博带是这时期的流行服饰。男子穿衣敞胸露臂,衣服披肩,追求轻松、自然、随意;女子服饰则长裙拖地,大袖翩翩,饰带层层叠叠,优雅而飘逸。

图8 优化后的弯曲上、下模

图9 优化后的终锻上、下模

优化后锻造方案的工艺模拟

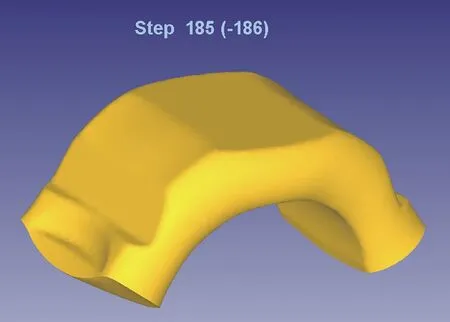

模拟参数与上同,拍扁后尺寸如图10 所示。弯曲模拟成形后结果如图11 所示。终锻到257 步完全成形,如图12 所示。此时按设定值过压0.6mm 走锻件尺寸下差,锻造力达到6250t,接近设备额定载荷,实际在5500t 左右能完成锻件的成形。

结束语

图10 拍扁到70mm 厚

图11 弯曲成形形状

图12 终锻完全成形情况

通过采用数值模拟技术对承载鞍锻造工艺方案模拟及优化,确定了在6300t 热模锻压力机上采用一次加热拍扁、弯曲、终锻三工位成形的锻造工艺方案,优化了弯曲制坯工艺、改进了终锻飞边槽的结构。采用数值模拟技术能有效指导锻造工艺方案的制定、模具设计和锻造设备的选择。