一种驱动齿轮类零件锻造成形工艺的探讨

文/孟俊,张向卓·陕西法士特齿轮有限责任公司

驱动齿轮类零件具有直径小、厚度大、内孔大的特点。在锻造成形过程中极易在上模内孔上产生折叠的锻造缺陷。

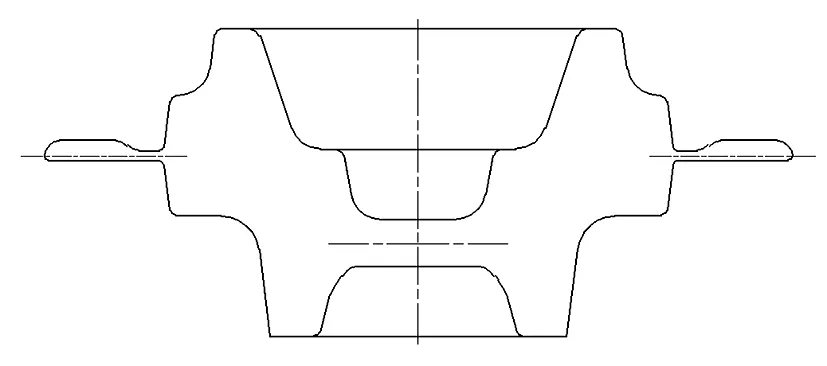

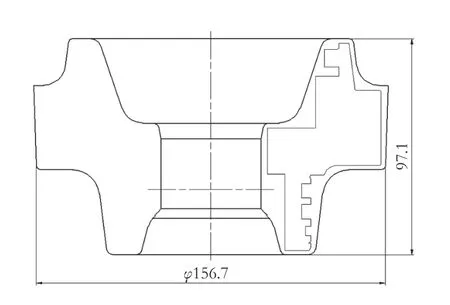

图1 为某公司设计的某副箱驱动齿轮毛坯示意图,该齿轮产品外径为φ156.7mm,总厚度为97.1mm。针对该类直径小、厚度大类似法兰盘的零件,某公司毛坯生产大多设计为锤上开式的工艺。

图1 副箱驱动齿轮闭式毛坯示意图

锤上开式工艺

开式模锻是最广泛使用的模锻方法,优点在于飞边起到了补偿、缓冲作用,保证了生产工艺的稳定性和复杂平面的锻造成形,但是其飞边材料损耗为锻件重量的10%~50%,平均约为30%,而材料费占模锻件成本的60%~70%。图2 为相应的开式热锻件图。

图2 驱动齿轮开式热锻件图

锤上闭式工艺

闭式模锻亦称无飞边模锻,坯料在封闭型槽内以镦粗或挤压的方式变形成锻件。同开式模锻相比,闭式模锻比采用开式模锻所需的变形力和变形功约低30%~50%,可大大提高金属材料的利用率和锻件精度,锻件表面质量好,金属纤维分布更加合理。图3为相应的闭式热锻件图。

但是在上模内孔处(图4 红色圆圈处)极易出现锻造折叠缺陷,由于此类零件内孔窄而深,锻造过程中内孔处上部和下部金属极易充满型腔,而中间金属没有充满,随着变形金属在型腔中的流动,在内孔中部就会产生一个空穴,最终在此处金属上下部汇合充填,产生折叠。

热模锻闭式工艺

毛坯图的制定

图3 驱动齿轮闭式热锻件图

图5 毛坯图

根据毛坯图轮廓(图5)整体单边余量2mm(细实线部分为最终产品图轮廓),允许上尖点处未充满圆角≤R4mm。锻件重量7.95kg。热锻件图的制定

终锻件图的制定主要考虑两点:⑴热收缩率,对中、低碳素钢和低合金结构钢在热模锻温度时,锻件图上所有尺寸的线性热收缩率一般选用1.5%,将冷锻件整体尺寸乘以1.5%即可获得终锻工步图;⑵锻件外形尺寸,终锻热锻件图的形状尺寸一般与冷锻件图对应,但可根据模锻情况对局部尺寸作适当修整,比如冲孔变形,图6 中尺寸φ62.5mm 的孔按热收缩率1.5%在热锻件图中应为φ63.4mm,而最终设计时是φ62.6mm,缩了0.8mm,这是因为热冲孔时变形,该尺寸会变大,而增加的余量,同样φ130.4mm 也是考虑到冲孔变形而增加了0.6mm 的余量。

图6 热锻件图

预锻热锻件图的设计根据是终锻热锻件图,热模锻压力机主要有三个工步:镦粗、预锻、终锻。镦粗一般设计成平镦粗,镦粗成圆饼子,终锻件图根据零件图设计,而预锻件图的设计是最为关键的,也是自由度最大的,为终锻做准备,主要起一个分料的作用,应使设计的预锻件在终锻型槽内尽可能镦粗成形。

此次在设计预锻型腔时,主要有三种不同设计思路:

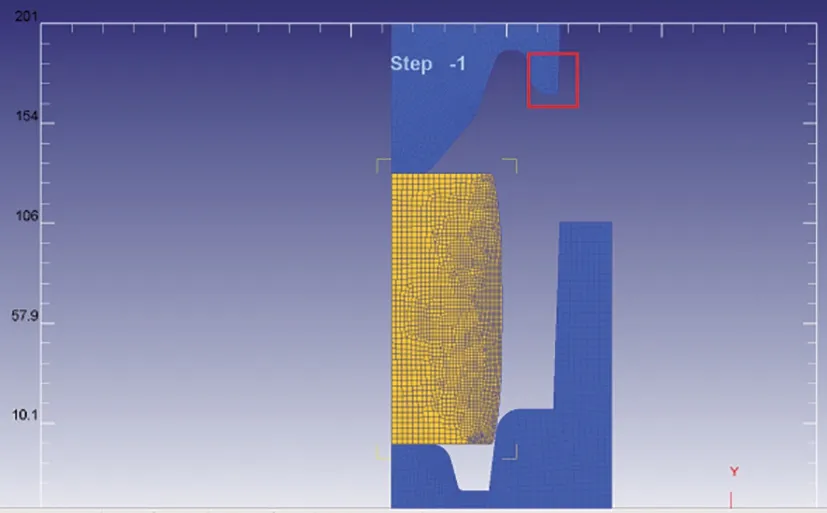

⑴为使预锻件在终锻时更好的定位和防止形成折叠,靠外圆定位,如图7 所示,预锻下模的形状尺寸应与终锻下模基本吻合,预锻上模设计成与终锻上模形状相近,当模拟到终锻连皮17.4mm 时,内部很明显还有3 处未充满,如图8 所示。

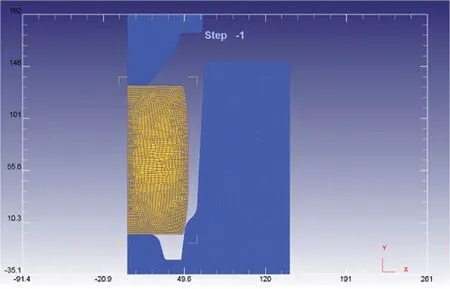

图7 镦粗后坯料放入预锻型腔

图8 终锻时内部未充满

图9 镦粗后坯料放入预锻型腔

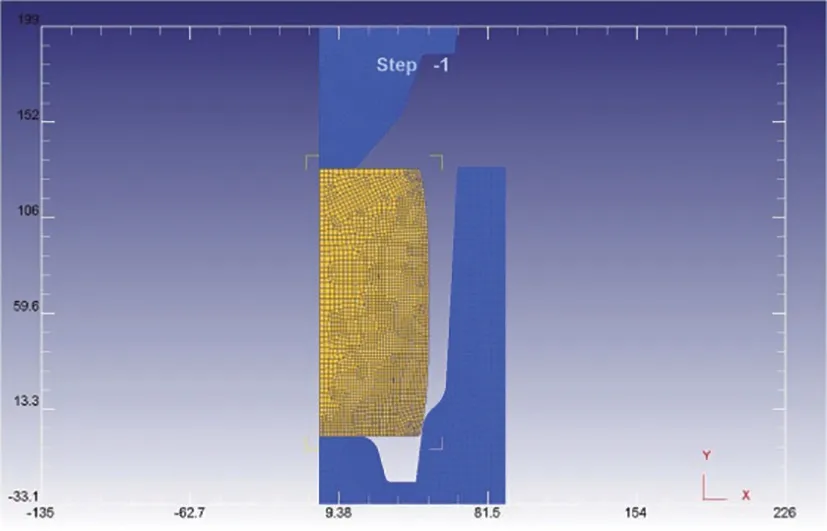

⑵预锻上模设计成简单的大凸台,如图9 所示,同时为使预锻件能进入终锻上模窄而长的型腔内,如图10 所示,将预锻下模外圆直径缩小,使预锻件放入终锻型腔不靠外圆定位,而是靠终锻下模的窄且深的型腔定位。

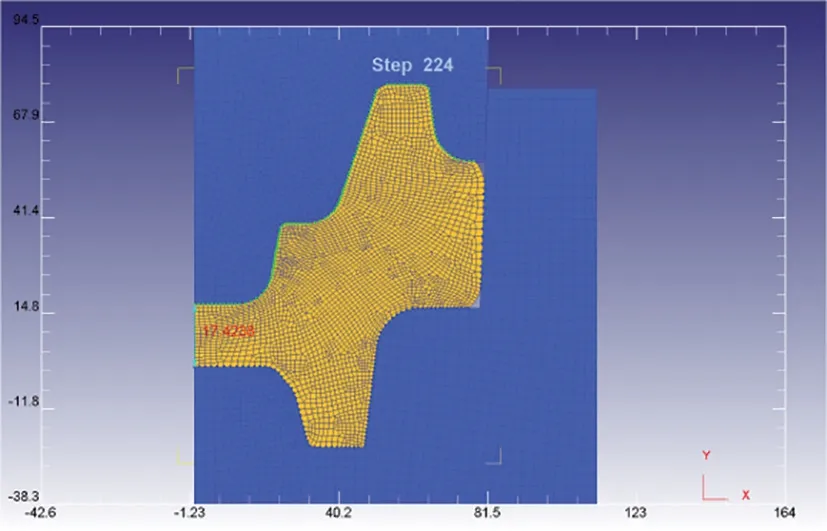

从图11 可看出当模拟到终锻连皮厚度为17.4 mm 时,对比图8 内部很明显已充满,但在终锻模拟中当连皮厚度为20mm 左右时,图12 中红圈部位出现折叠。

图10 预锻后坯料放入终锻型腔

图11 终锻时内部充满

图12 终锻过程中(连皮20mm)出现折叠

⑶对比以上两种设计思路,就最终锻件充满性而言,第二种设计思路更好,但是第二种设计方案在终锻成形Deform 模拟过程中,在上模内孔处有产生折叠的趋势。针对上述两种设计思路,综合考虑锻件最终的充满和折叠两种因素,设计出一方面能够保证锻件的充满,另一方面避免锻件产生折叠缺陷的预锻工步图。

镦粗后的饼类件放在预锻型腔中以下模内孔定位(图13);预锻上模不做出图7 中红色方块部分,这样预锻分料时,尽可能将料保留到内部,外部料分的少,确保终锻时当外部快充满时内部已完全充满,终锻Deform 有限元模拟时,当分模面处快充满,连皮厚度为17.4mm 时,型腔内部已充满(图14),因为此类形状零件在终锻成形时料极易往外排,导致内部充满性不好;将预锻连皮厚度由原来的52mm 增加到62mm,通过Deform 有限元模拟,锻件在终锻模拟过程中(图15),没有产生折叠的趋势(图16),因为当预锻连皮薄时,也就是预锻件上凸台高时,预锻件放入终锻型腔,在终锻成形过程中,在终锻上模内孔处由于型腔窄而长,极易在内孔中间部位产生折叠;预锻型腔设计的比终锻型腔大13%,一般设计预锻型腔比终锻型腔大8%左右,因为此形状的预锻型腔,在成形过程中,料沿着预锻上模往外流动很快,预锻极易出现毛刺,当终锻时毛刺压入型腔产生折叠。

综合上述三种方案,最终选择第三种设计思路进行模具设计。而实际生产中也验证了上述观点,采取第三种方案设计模具时,锻件充满性好,且无其他折叠等锻造缺陷。

图13 镦粗后坯料放入预锻型腔

图14 终锻时内部充满

图15 预锻后坯料放入终锻型腔

图16 终锻过程(连皮20mm)

结论

本文通过对驱动齿轮类零件不同工艺设计的对比,得出以下结论:

⑴预锻型腔不一定要完全根据终锻型腔而设计,要具体情况具体对待。

⑵预锻型腔设计时一方面要考虑分料,另一方面也要考虑料的相对流速。

⑶此类零件在上模内孔处极易产生折叠,预锻连皮设计的要相对厚些。

⑷此类零件的预锻型腔体积要大一些,否则预锻易出毛刺,在终锻时毛刺压入型腔产生折叠。

⑸该驱动齿轮类零件的模具设计对其他相似件模具结构的设计具有借鉴和参考意义。