C4物料加氢作乙烯原料的研究

朱丽娜,金书含,高 萌,刘 剑

(中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

C4是乙烯裂解的副产物[1],若以石脑油为原料,其产率为15%~18%。随着我国乙烯生产规模的不断扩大,裂解C4资源的有效利用逐渐受到重视[2~5]。C4中富含1,3-丁二烯、正丁烯、异丁烯、正丁烷、异丁烷等,其中1,3-丁二烯经溶剂抽提分离作橡胶单体,分离出的异丁烯与甲醇在催化剂作用下生成甲基叔丁基醚,其余C4大多数作为燃料直接烧掉,综合利用率较低[6~7]。

C4中富含多种低碳烃,是非常优质的潜在乙烯原料。C4烯烃体积分数高达40%~60%,同时还含有少量的二烯烃及S、As等杂质,若直接将C4作蒸汽裂解制乙烯原料,则C4中的烯烃在裂解炉中发生聚合、缩合、环化和结焦等反应,造成目的产物收率较低,堵塞烧嘴,裂解炉烧焦周期短,从而影响裂解炉的运行周期,因此必须将C4中的烯烃组分除去。本工作采用加氢技术将C4中的烯烃、二烯烃饱和后作乙烯原料,不仅可以优化C4的用途,缓解乙烯原料短缺的情况,还可以降低乙烯生产成本,提高乙烯副产物的附加值,提升乙烯装置整体效益。

1 实 验

1.1 原料及性质

实验采用某石化公司乙烯厂的混合C4为原料,其组成见表1;氢气为某石化公司炼厂制氢车间生产的工业氢气,其组成见表2。

由表1可以看出,C4物料的主要成分为正丁烷、异丁烷,1-丁烯、异丁烯、2-反丁烯、2-丁烯等,C4烯烃高达50%以上,同时含有少量C3。

表1 混合C4物料组成分析

表2 工业氢气的组成分析

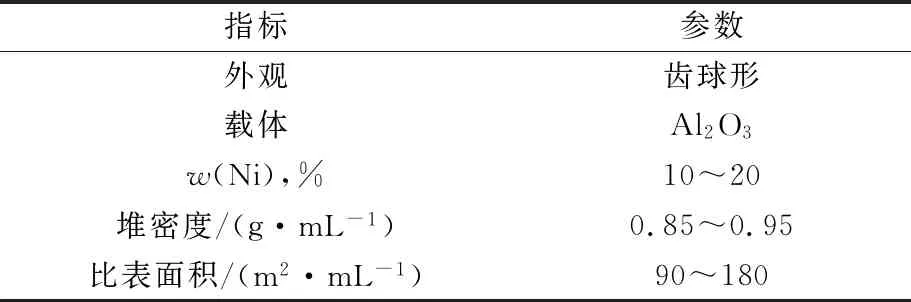

1.2 催化剂

实验中采用自制加氢催化剂,齿球形改性氧化铝为载体,采用浸渍法,将活性金属Ni负载到载体上,活性组分为第ⅥB族金属化合物和第Ⅷ族金属化合物Mo、W、Co等,助剂为P、Si、B或卤素等。催化剂不必粉碎,直接装填,催化剂床层上下用惰性氧化铝球填充,催化剂部分性质见表3。

1.3 实验装置及实验方法

1.3.1 100 mL小型微反固定床加氢装置

C4物料首先在100 mL小型微反固定床评价装置上进行加氢实验,然后加氢产物在蒸汽裂解模拟实验装置上进行裂解模拟评价实验。其中小型微反固定床评价装置的反应管为不锈钢管,内径16 mm,高度800 mm,反应器的催化剂装填量为50 ml。反应器加热炉为三段恒温控制,压力采用背压阀调节,尾气流量采用湿式流量计计量。其流程简图见图1。

表3 加氢催化剂的部分性质

图1 装置流程简图

实验前先用N2吹扫装置,然后对催化剂进行硫化(硫化剂为二甲基二硫醚,采用程序升温步骤)。混C4物料通过高压计量泵打入反应器中,同时通入高压氢气,C4和氢气经过预热和预混后进入加氢反应器中发生反应。加氢反应得到的产物经冷凝器冷凝后,进入气液分离罐中进行分离,罐顶气相经计量后排入放空管线,罐底得到的液相即为C4加氢产品。

1.3.2 小型蒸汽裂解模拟实验装置

为了验证C4物料的加氢效果,在小型蒸汽裂解模拟实验装置上进行裂解性能评价。蒸汽裂解模拟实验评价流程见图2。

图2 蒸汽裂解模拟实验评价流程

加氢C4物料和去离子水经计量后进入裂解炉进行高温蒸汽裂解反应,裂解产物高温裂解气依次经过急冷、水冷、冰冷等三级冷却、旋风分离出液相烃类产物和水,气相烃类产物经缓冲、増湿后,进行气相色谱仪分析;裂解液相产物经油水分离后称重计量,实验数据用本装置自带的专用软件进行计算和处理。

1.4 分析方法

C4物料及加氢后产物分析方法如下。

C4、加氢产物:Agilent-7890气相色谱仪,PONA柱,前进样口250 ℃,后检测器FID 250 ℃,分流比100∶1,校正归一化定量。

裂解产物(气相):Agilent-7890气相色谱仪,Al2O3/KCl 7.2 mL/min(恒流方式)毛细柱PLOT-Q 6.8 mL/min(恒流方式),升温速率10 ℃/min。

裂解产物(液相):SP-2100液相色谱仪。

2 结果与讨论

2.1 C4加氢后产物的组成

在反应温度200 ℃、反应压力2.0 MPa、体积空速3 h-1、氢油体积比250的条件下,进行了C4加氢实验,共进行2次平行试验,结果取平均值,结果如表4所示。

表4 C4加氢产物的组成 w,%

从表4可以看出,加氢催化剂具有较好的选择性和活性,在上述反应条件下,正丁烷、异丁烷质量分数分别为46.97%以上,49.74%,不饱和烯烃质量分数降至2.31%,加氢饱和效果较好。从族组成分析,可以初步判断加氢C4适合替代部分石脑油作乙烯原料。

2.2 C4加氢催化剂稳定性实验考察

工艺条件为:反应温度200 ℃、反应压力2.0 MPa、体积空速3 h-1、氢油体积比250,反应结果如图3所示。

从图3可以看出,加氢催化剂在上述工艺条件下持续运行500 h比较平稳,出口烷烃含量和转化率均达到98%以上,出口C4烯烃含量1%左右,在500 h实验中加氢催化剂的活性和选择性较好,性能稳定。

图3 转化率、出口C4烯烃及烷烃含量随反应时间的变化情况

2.3 加氢后C4裂解性能考察

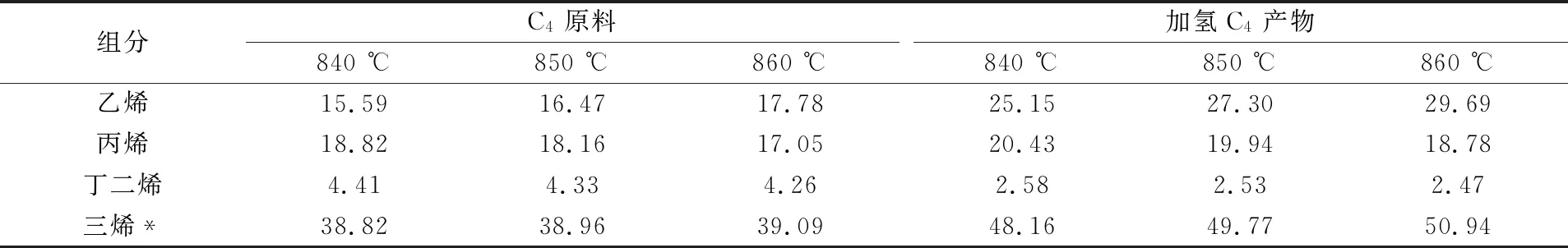

采用小型蒸汽裂解模拟实验装置对加氢饱和前后的C4物料裂解性能进行裂解模拟评价,比较不加氢C4和加氢C4的主要裂解烯烃产物的收率和裂解性能。蒸汽裂解模拟实验条件为:模拟炉型为SC-1型裂解炉,裂解温度840、850、860 ℃,停留时间0.20 s,稀释比0.5(质量比),主要产物分布见表5所示。

由表5可见,当C4未加氢时,由于烯烃含量较高,其裂解产物乙烯收率在15.59%~17.78%之间,三烯收率在38.82%~39.09%之间。当C4经加氢饱和后,其裂解主要产物收率显著提高,乙烯收率在25.15%~29.69%之间,三烯收率在48.16%~50.94%之间。由此可见,加氢C4是较好的乙烯原料,在乙烯原料紧缺的情况下,可通过加氢饱和手段利用C4资源来缓解乙烯原料紧缺的状况。

表5 C4蒸汽裂解主要的产物收率 w,%

3 结 论

a.采用自制负载活性金属加氢催化剂,在一定工艺条件下,将炼厂C4物料进行加氢饱和处理,使加氢C4产物中的不饱和烯烃质量分数降至2.31%,实验表明加氢饱和效果较好。

b.通过500 h加氢催化剂稳定性的评价,实验运行平稳,出口产物中的烷烃质量分数和转化率均达到98%以上,加氢C4中的烯烃质量分数降至1%左右。该加氢催化剂具有良好的稳定性,连续运转500 h未见明显失活现象。

c.将C4物料和加氢后C4物料进行蒸汽裂解性能评价,加氢C4裂解产物三烯收率显著提高,达到48.16%~50.94%,相比于未加氢C4,三烯收率提高10%以上。