爆炸焊接复合钢板制复合管耐腐蚀性能研究

薛小军

(四川惊雷科技股份有限公司,四川宜宾 644623)

0 引言

目前,油气输送管道服役的腐蚀环境越来越恶劣,H2S,CO2,C1-强腐蚀介质含量越来越高,管道腐蚀问题严重[1-2]。如土库曼斯坦南约洛坦气田,H2S含量为4.5%,CO2含量为6.2%,Cl-含量为126 592 mg/l,属于高含硫气田。因此,越来越多的耐蚀材料应用在输送管道上,与单一耐蚀材料管道相比,使用双金属复合管既保证了油气管道的安全运行,又节约了耐蚀合金,降低了成本,是解决酸性油气田腐蚀问题的有效途径之一。

双金属复合管分为内覆(冶金复合管)和衬里(机械复合管)两大类[3-5]。内覆复合管的基层和内覆层两种材料之间达到原子间冶金结合,具有很高的结合强度。内覆材料为不锈钢及镍基合金的复合管的实测剪切强度为350 MPa以上,远大于内覆层材料的屈服强度。因此,内覆复合管不仅具有良好的冷、热成型性能,还能保证在管道的服役过程中内覆层不发生分层、坍陷等失效情况。以爆炸焊接复合板为原材料,采用折弯成型(JCO成型)工艺生产制造的直缝焊接复合管已成功应用在土库曼斯坦南约洛坦气田的天然气汇气管上。为了探索该复合管在酸性油气田介质中的耐腐蚀性能,对试制的825内覆复合管进行晶间腐蚀、点腐蚀和应力腐蚀等方面的腐蚀性能研究。

1 试验材料和方法

1.1 试验材料

试验材料取自试制的双金属冶金复合管,覆层材料为825合金,基层材料为管线钢L415QS(X60)。覆层材料和基层材料通过爆炸法制造成复合钢板,再将复合钢板通过JCO成型和焊接制造成冶金复合焊管。

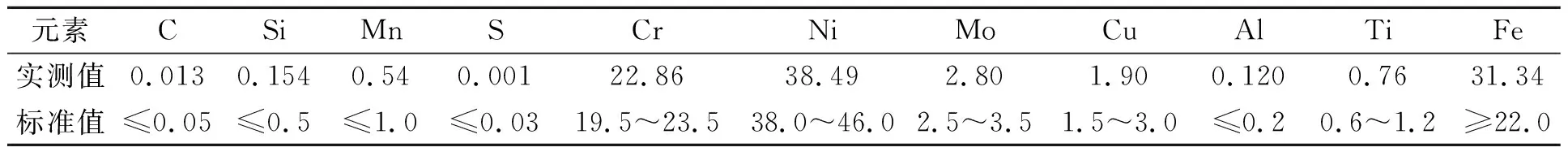

表1 825合金化学成分

覆层材料为825合金,是一种常见的镍基合金,主要元素为Ni-Fe-Cr-Mo-Ti,其化学成分见表1,力学性能见表2,化学成分和力学性能满足ASME SB 424—2017标准要求。825合金的热处理状态为固溶退火(1140 ℃水冷),显微组织为单一奥氏体组织,伴有孪晶,无析出相,具有良好的耐蚀性能。

基层材料为L415QS(X60),是一种酸性服役环境下使用的管线钢材料,其化学成分见表3,力学性能见表4。

表2 825合金力学性能

表3 L415QS(X60)化学成分

此次试制复合管的内径∅610 mm,壁厚t=(3.5+20) mm,长度为12 m。基层钢板和覆层钢板验收合格后,对待结合面进行表面处理,使钢板表面露出金属光泽,并具有一定的粗糙度。爆炸焊接采用平行式,以钢板中心作为炸药引爆点。爆炸焊接后,应进行消应力热处理和校平,并进行UT检测、理化检测等。UT检测结果表明,除引爆点外,复合管达到100%冶金结合。镍基合金825表面酸洗钝化后,在成型机上进行JCO成型,成型后进行纵缝焊接。先焊接基层焊缝,再焊接内覆层焊缝,内覆层焊缝采用自动氩弧焊进行焊接,焊接材料为ERNiCrMo-3,其化学成分见表5。纵缝焊接完成后,对焊缝进行无损检测;合格后,对复合管进行消应力热处理;随后,对复合管进行校圆矫直、水压试验等[6]。从原材料到复合管,管体825合金经历了两次消应力热处理,焊缝经历了一次热处理,热处理工艺均为600 ℃/1 h空冷。

表5 焊缝ERNiCrMo-3化学成分

1.2 试验方法

复合管生产制造完成后,在复合管成品端部取样,对管体和焊缝进行晶间腐蚀、点腐蚀、应力腐蚀等耐腐蚀试验,与原材料供货状态下耐腐蚀性能进行对比,全面评价该复合钢管的耐腐蚀性能。

首先,在焊缝位置和相对焊缝180°位置的管体分别取样坯,样坯在压力机上展平。展平后,取腐蚀试样,晶间腐蚀和点腐蚀试验的试样尺寸为20 mm×30 mm,应力腐蚀试验的试样尺寸为30 mm×130 mm。焊缝居中并垂直于试样的纵轴,焊缝腐蚀试验的试样包括了焊缝、热影响区和邻近的母材。

晶间腐蚀试验选择了ASTM G28 方法A和ASTM A262方法C两种方法。试验前,对管体试样进行了敏化处理,敏化制度为650 ℃,2 h。焊缝试样不做敏化处理。ASTM G28方法A是将试样放置在沸腾的硫酸铁-50%硫酸溶液中浸泡120 h,然后根据试验后损失的质量计算腐蚀速率。ASTM A262方法C是将试样放置在沸腾的65%的硝酸溶液中浸泡48 h,取出称重,完成一个周期的试验;重新配制65%硝酸溶液,进行下一周期的腐蚀试验。如此反复,共进行5个周期试验,分别计算各个周期的腐蚀速率和5个周期平均腐蚀速率。

点腐蚀试验选择了ASTM G48方法A,试样在6%三氯化铁溶液中恒温72 h,通过恒温水浴锅将试验溶液的温度恒定在22±1 ℃。试验后,检查试样表面状况,并计算腐蚀速率。

应力腐蚀试验选择了NACE TM0177方法B,试样加载方法按ASTM G39中的四点弯曲法进行,试样及工装如图1所示。试样加载应力等于材料实际屈服强度(Rp0.2=382 MPa),根据加载应力计算出弯曲挠度。试样加载到相应的弯曲挠度后,放置在高压釜中。试验溶液采用模拟工况介质的自配溶液,主要成分见表6。密封高压釜,加热至设计温度120 ℃,通入H2S和CO2气体,CO2气体分压0.84 MPa,H2S气体分压0.61 MPa,补充N2至试验总压13.5 MPa。

图1 应力腐蚀加载方式及工装

表6 NACE TM0177方法B试验溶液主要成分

金相试样经研磨抛光后,在草酸-盐酸混合溶液中电解侵蚀,在蔡司光学显微镜上观察显微组织。

2 试验结果

2.1 腐蚀试验结果

表7示出ASTM G28方法A硫酸-硫酸铁法腐蚀试验数据。825原材料、复合管母材和焊缝的平均腐蚀率分别为0.180,0.235,0.735 mm/a。表8示出ASTM A262方法C硝酸法的腐蚀试验数据,原材料、复合管母材和焊缝的5个周期平均腐蚀率均为0.09,0.08,0.465 mm/a。

表7 ASTM G28方法A腐蚀试验结果

表8 ASTM A262方法C腐蚀试验结果

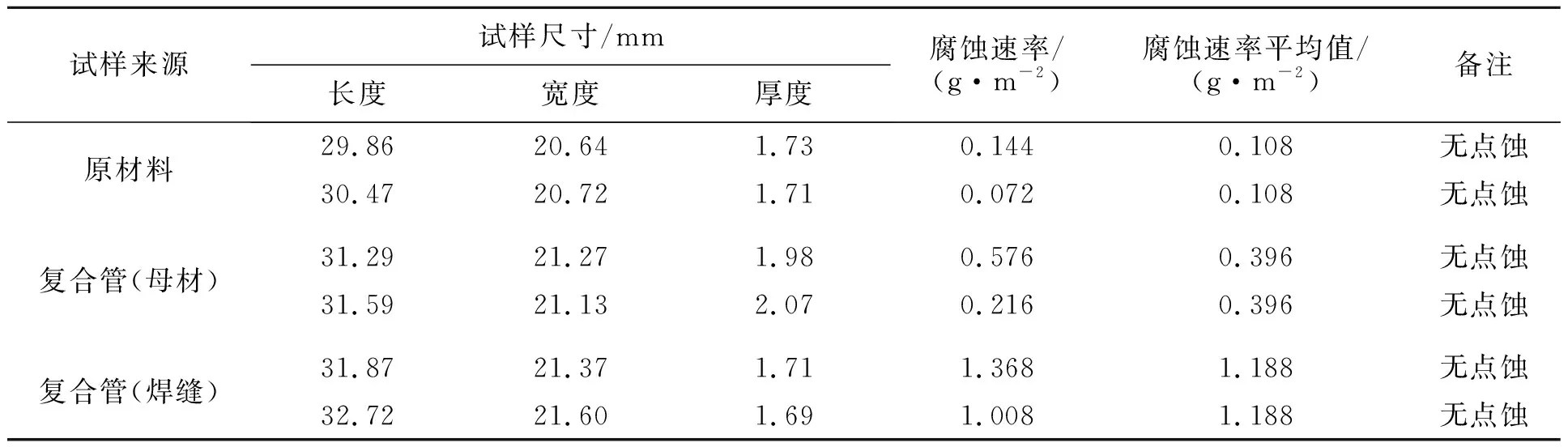

表9示出ASTM G48方法A的腐蚀试验数据,原材料、复合管母材和焊缝腐蚀率为0.108,0.396,1.188 g/m2,所有试样表面在放大10倍的情况下,均无点蚀现象。表10示出应力腐蚀的试验结果,在Cl-,H2S和CO2同时存在的高温介质中,复合管焊缝和母材没有发生应力腐蚀裂纹的倾向。

表9 ASTM G48方法A腐蚀试验结果

表10 复合管焊缝应力腐蚀试验结果

2.2 显微组织分析结果

图2~4示出管体(母材)825合金、焊缝ERNiCrMo-3及焊接热影响区的显微组织。

图2 管体825合金显微组织

图3 焊接热影响区显微组织

可以看出,覆材母材为单一奥氏体组织,可见有孪晶亚结构的等轴晶,晶粒度为6~5级,未发现碳化物等不利于耐蚀性能的析出相。覆材焊缝也是单一奥氏体,形态有别于母材,为焊缝特有的柱状晶。覆材焊缝热影响区为单一奥氏体组织,晶粒尺寸比母材大,为在焊接过程中受热导致热影响区晶粒长大所致。

图4 焊缝ERNiCrMo-3显微组织

3 分析与讨论

由于复合管兼具基材的力学性能和覆材的耐腐蚀性能,因此,复合管成品的性能检测包括力学性能和腐蚀性能两方面。根据API 5LD标准要求,对复合管进行了管体和焊缝的剪切强度、拉伸性能、弯曲性能、冲击性能、落锤性能、硬度等试验,具有良好的力学性能,不在此处赘述。下面就复合管全面腐蚀性能和制造过程对腐蚀性能影响两方面进行讨论。

3.1 复合管腐蚀性能评价

对于镍基合金,为检验加工后的耐蚀性能,通常需要进行晶间腐蚀试验。检测含铬的镍基合金在氧化性介质中的晶间腐蚀敏感性,最常用的方法是硫酸铁-50%硫酸法,当缺乏充分经验确定检验方法时,可优先采用。硫酸铁-50%硫酸法检验晶间腐蚀敏感性,比铜-硫酸铜-16%硫酸法稍严,比硝酸法更宽松。

硫酸铁-50%硫酸法(ASTM G28 方法A)得到的试验结果,通常以腐蚀速率≤0.5 mm/a作为合格指标。表7中825合金的原材料及复合管母材的试验结果均符合这一指标,而复合管焊缝的试验结果不符合这一指标。这是由于焊缝的化学成分不同于母材,焊缝采用ERNiCrMo-3焊接材料,化学成分类似于625合金,Ni含量在60%以上,在大多数介质中的耐蚀性能优于825合金。但在硫酸介质中,625合金的耐蚀性能反而低于825合金。这就合理解释了腐蚀结果中出现的焊缝ENiCrMo-3的腐蚀速率高于母材825合金的反常现象。在工程实践中,将ERNiCrMo-3焊缝的硫酸铁-50%硫酸法腐蚀试验的合格指标确定为≤1.0 mm/a,复合管焊缝的腐蚀速率满足这一要求。

根据SPECIAL METALS公司资料介绍,硫酸浓度<50%的耐蚀性能相对顺序:Incoloy alloy 825/Inconel alloy 686/Inconel alloy G-3>Inconel alloy 622>Inconel alloy 625>Inconel alloy C-276>Inconel alloy 25-6Mo;硫酸浓度大于50%的耐蚀性能相对顺序:Inconel alloy 686>Inconel alloy C-276>Inconel alloy 622>Incoloy alloy 825>Inconel alloy 625>Inconel alloy G-3>Inconel alloy 25-6Mo。

硝酸法(ASTM A262 方法C)得到的结果,通常以5个周期的平均腐蚀速率≤0.72 mm/a作为合格指标,表8中825合金的原材料及复合管母材和焊缝的试验结果也均符合这一指标。和硫酸铁-50%硫酸法相似,焊缝的腐蚀速率明显大于母材。

在点蚀评定中,失重法应用最广,以腐蚀失重(g/m2)作为评定的主要指标。然而,单纯采用失重法,不能全面反映材料的耐点蚀性能,还要对点蚀深度、点蚀数量等进行评价。在制造过程中,对点蚀性能的检测,主要是验证制造过程对材料耐蚀性能的影响,因此要求腐蚀速率≤4 g/m2作为合格指标,并不允许任何点蚀迹象。825合金的临界点蚀温度为30 ℃,因此点蚀试验温度选择在22 ℃也是合理的。表9中825合金的原材料及复合管母材和焊缝的试验腐蚀速率远低于4 g/m2,试样所有表面没有点蚀迹象。

通常在某种特定的腐蚀介质中,材料在不受应力时腐蚀甚微,而受到一定的拉伸应力时(可远低于材料的屈服强度),经过一段时间后,即使是延展性很好的金属也会发生脆性断裂,断裂事先没有明显的征兆,但会造成灾难性的后果[7]。在H2S,C1-含量高的酸性油气田工况介质中,发生了大量的硫化氢应力腐蚀事故[8]。为防止该类腐蚀开裂的发生,在复合管制造完成后,对焊缝及母材进行模拟工况的应力腐蚀试验。试验介质、温度、压力等参数(详细参数见1.2节)均模拟实际工况,加载应力达到了母材的实际屈服强度,远大于复合管运行过程中可能存在的应力。表10的试验结果表明,在该工况条件下,加载应力达到材料屈服强度的情况下,该复合管的管体和焊缝没有应力腐蚀开裂倾向。

因此,该工艺生产的复合管,无论是管体还是焊缝,均具有良好的耐晶间腐蚀、点腐蚀性能,耐应力腐蚀性能满足高含硫气田工况介质的要求。

3.2 制造过程对复合管腐蚀性能影响

爆炸复合前的825合金,热处理状态为固熔处理,显微组织为单一奥氏体,无碳化物等析出相,在组织上保证了原始状态的耐蚀性能。在后续的加工过程中,对材料进行了两次消应力热处理,热处理温度为600 ℃,未进入材料的敏化区间,没有破坏原始状态的耐蚀性能。复合管管体和焊缝的显微组织中没有析出相,如图2~4所示。复合管的腐蚀试验结果表明,复合管母材腐蚀速率和原材料相当,加工制造没有明显降低内覆层材料825合金的耐蚀性能。爆炸焊接过程中,冲击波作用到覆板上,使覆板向基板加速运动,并撞击基板,在碰撞作用下,界面两侧金属发生塑性变形的过程中,冲击动能转换成热能,使界面附近的薄层金属温度升高并熔化,同时在高温高压作用下这一薄层内的金属原子相互扩散,形成金属键,实现冶金结合[9]。虽然界面局部温度达到了金属熔化温度(约1 500 ℃),由于只有很薄的一层,传递给覆板和基板的能力有限,爆炸焊接后,覆板的温度不超过100 ℃。因此,爆炸焊接界面的热影响区很小,对于远离界面的覆板和基板,保留了原始状态的组织。但由于爆炸焊接过程中产生的塑性变形,特别是中薄板的爆炸焊接产生了大量的塑性变形,导致界面两侧产生不同程度的加工硬化。在复合管JCO成型过程中,也产生了加工硬化。爆炸焊接和JCO成型后,通过热处理来消除加工硬化,降低复合管的硬度。热处理温度均不超过620 ℃,减少覆板材料在敏化区间停留时间,避免析出有害相[10]。

4 结论

(1)采用爆炸焊接+JCO成型方式生产的复合管均具良好的抗晶间腐蚀、点腐蚀、应力腐蚀性能,腐蚀试验结果不仅满足ASTM A262方法C、ASTM G28方法A、ASTM G48方法A等常规腐蚀试验要求,也满足模拟酸性气田环境(Cl-,H2S和CO2同时存在的高温介质)下的应力腐蚀试验要求。

(2)复合管内覆层材料的晶间腐蚀和点腐蚀试验的腐蚀速率和原材料相当,说明了复合管制造没有降低材料的耐蚀性能。

(3)内覆层焊接材料选用了耐蚀性能高一级的ERNiCrMo-3,焊接方法采用小热输入量的氩弧焊,焊缝的所有腐蚀试验结果满足工程要求。