基于ABAQUS含分层缺陷塑料内胆纤维缠绕气瓶红外检测研究

彭泽军,卢 军,霍 臻,陈 明,刘 彪,徐 亮,黄东鎏

(武汉市锅炉压力容器检验研究所,武汉 430000)

0 引言

气瓶是广泛应用在化工、机械、医药、交通、航天等领域的压力容器。根据国家市场监督管理总局发布的2019年全国特种设备安全状况的通告[1]数据显示,我国在用气瓶数量高达1.64亿只。目前,在役气瓶主要是钢制气瓶和金属内胆的复合材料气瓶。塑料内胆纤维缠绕气瓶由于其服役环境和使用特点,会产生分层、磨损、脱胶、裂纹、内胆内凹等缺陷[2-3]。在我国现行的国家标准NB/T 47013—2015《承压设备无损检测》中所收录的15种无损检测方法,每种检测方法都有自己的适用范围和优缺点,但没有任何一种检测方法可以将塑料内胆纤维缠绕气瓶所含各种类型的缺陷全部检测出来。

红外检测技术由于具有无接触、大面积、检测快等优点,越来越多的中外学者在复合材料的红外检测可行性方面做了大量的研究工作,并取得一定的成果。丁克勤等[4]对含分层缺陷的金属内胆复合材料气瓶分别进行外部光激励和内部热水激励的红外检测方法,试验结果表明采用气瓶内部热水激励的红外检测效果良好,更适合复合材料气瓶分层缺陷的红外检测。张宏鹏等[5-6]利用ANSYS有限元分析法对复合材料气瓶分层、裂纹等缺陷进行了红外模拟,研究复合材料气瓶分层缺陷不同直径、深度、厚度对复合材料气瓶表面热像温度差、热像对比度的影响规律。

上述研究主要针对的是金属内胆的复合材料气瓶。国外关于复合材料的红外检测近年来也比较活跃,例如文献[7]采用改进后的脉冲红外热像方法对碳纤维复合材料试样进行无损检测,研究的复合材料试样为VARTM,缺陷类型为Teflon贴膜分层,设置不同深度和不同大小的多个缺陷进行对比,热激励方式为闪光灯加热,红外相机拍摄图像,采集试验数据,试验结果表明:脉冲红外检测方法更适合复合材料的无损检测,尤其对于复合材料中自身高度小和近表面缺陷有一定的检出效果;但对于尺寸较小的缺陷未能拍摄到清晰的红外图像,尽管采用了降噪处理,但图像质量依然有待进一步提高。文献[8]研究了纤维增强的复合材料中预制模拟的分层缺陷在长脉冲热成像技术检测下拍摄到的红外检测图像,通过峰值导数法得到峰值时间与缺陷深度的关系。文献[9-10]通过一系列试验,采用不同红外热像方法检测试验,研究红外热像法表征复合材料中的缺陷、损伤的可检出性,并将红外检测结果与超声检测结果进行了比对。

本文提出采用红外检测方法,以分层缺陷为例,对塑料内胆纤维缠绕气瓶内持续提供280 ℉(137.7 ℃)的蒸汽作为热激励;对气瓶进行缺陷红外检测,并建立基于ABAQUS的有限元分析模型。研究结果表明,红外检测方法对于塑料内胆纤维缠绕气瓶的分层缺陷有很好的检出效果,并且试验结果与ABAQUS的有限元计算结果最大误差为16.36%,在实际工程允许误差范围内,为后续基于有限元方法研究含缺陷塑料内胆纤维缠绕气瓶红外检测提供借鉴。

1 缠绕层分层区域红外检测试验

1.1 试验对象

本次试验所采用的塑料内胆纤维缠绕气瓶相关参数如下:公称压力20 MPa,公称容积90 L,内胆材料为聚四氟乙烯,内胆厚度10 mm,缠绕层材料为玻璃纤维+固化环氧树脂,缠绕层厚度14.5 mm,气瓶内径300 mm,气瓶净重48.1 kg。预制缺陷为分层缺陷,其尺寸及所处位置如图1所示。

图1 分层缺陷尺寸及所处位置

本次试验采用Ti450型红外热成像仪,其相关参数如表1所示。

表1 Ti450型红外热成像仪相关参数

1.2 试验内容

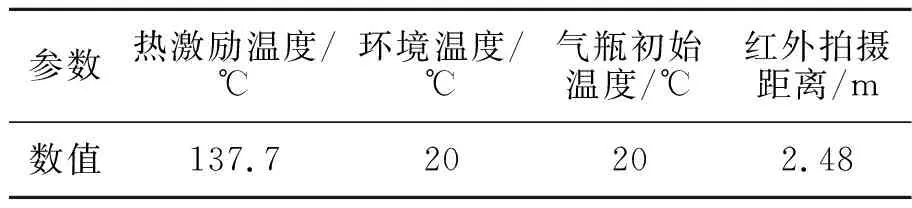

采用蒸汽吹扫台实验装置进行试验。塑料内胆纤维缠绕气瓶的内胆材料为聚四氟乙烯,其熔点为327 ℃,具有优良的耐热、耐寒性能,可在-180~260 ℃范围内长期使用。在气瓶内部持续供应280 ℉(137.7 ℃)蒸汽作为热激励源,在外表面对缺陷部位进行红外检测。同时,考虑到固化环氧树脂的耐热性,通蒸汽时间不宜超过2 min。其他试验参数见表2[11]。

表2 红外检测试验相关参数

1.3 试验结果

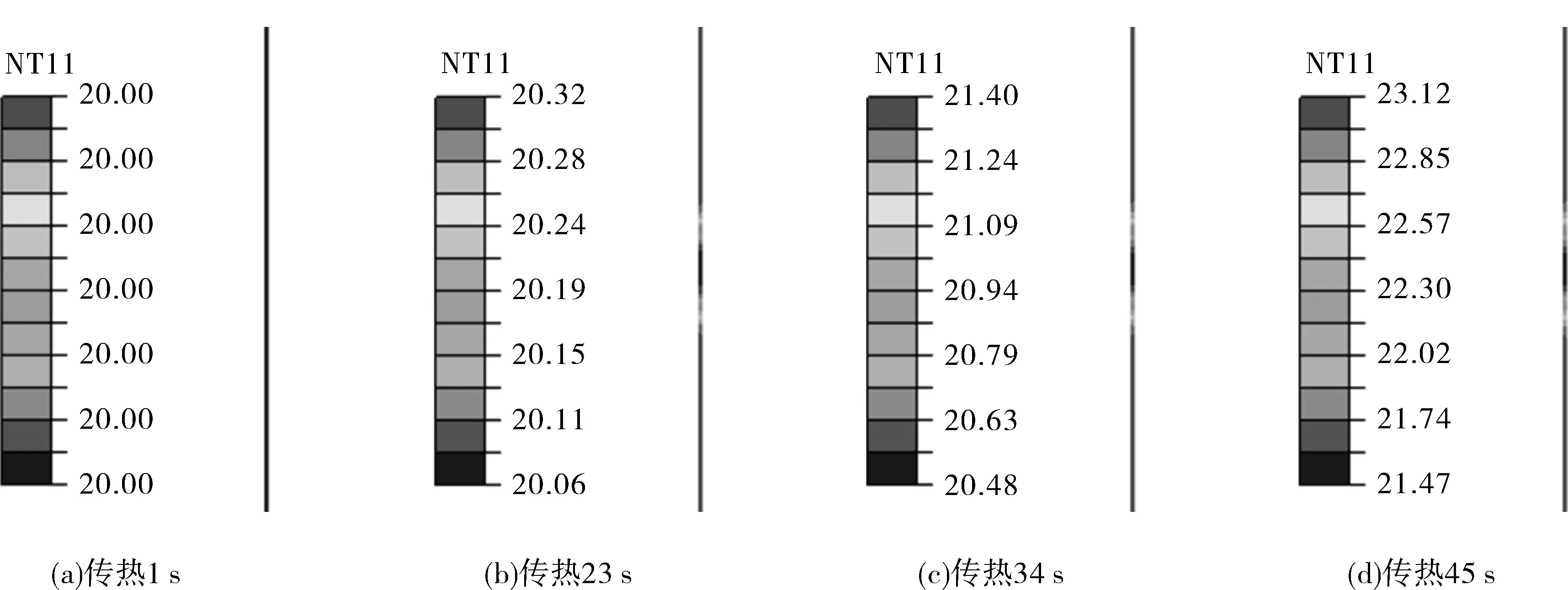

按照上述实验装置对含分层缺陷塑料内胆进行红外检测试验,分别提取并记录不同传热时间点有分层缺陷处的气瓶外表面和无缺陷的气瓶外表面的温度,并计算二者的差值。图2示出通入蒸汽时间分别为1,23,34,45 s时,Ti450型手持红外热像仪拍摄的图片。通入蒸汽1 s时(见图2(a)),整个气瓶外表面温度一致;通入蒸汽23 s时(见图2(b)),气瓶外表面开始升温,分层缺陷依旧不明显;通入蒸汽34 s时(见图2(c)),气瓶外表面开始出现温差,分层缺陷开始显现;通入蒸汽45 s时(见图2(d)),气瓶外表面温差逐渐增大,分层缺陷处越发明显。

试验记录的相关数据及计算结果见表3。

(a)通入蒸汽1 s (b)通入蒸汽23 s (c)通入蒸汽34 s (d)通入蒸汽45 s

表3 塑料内胆纤维缠绕气瓶分层区域红外检测试验结果

2 有限元分析方法

2.1 几何模型及材料参数

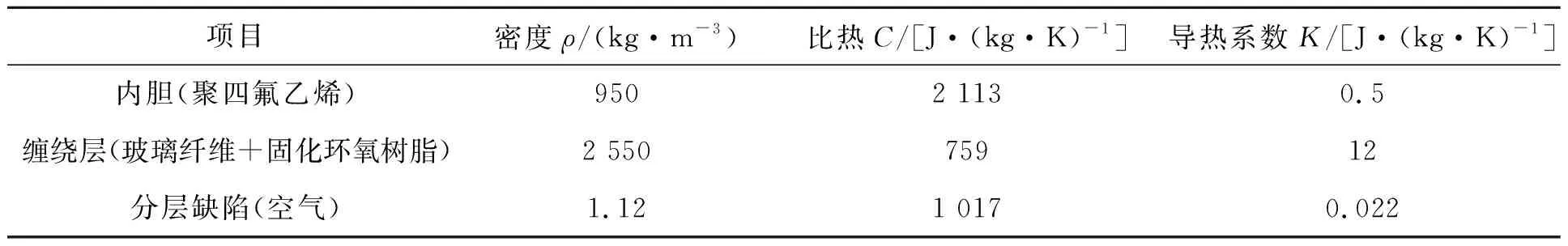

含分层缺陷塑料内胆纤维缠绕气瓶热传导有限元模型所需要的几何尺寸参数与上述试验中的气瓶几何参数完全一致。内胆材料为聚四氟乙烯的塑料,缠绕层材料为玻璃纤维加固化环氧树脂。气瓶内预制缺陷为分层,将分层区域简化为沿气瓶厚度方向深度为2 mm的空气隔层。相关材料热物性参数如表4所示。

2.2 有限元分析模型

由传热学理论[12]可知,当气瓶的纵向长度远大于气瓶的厚度时,可认为气瓶在内部热源的作用下,主要沿着气瓶的厚度方向进行,并且由于塑料内胆纤维缠绕气瓶是轴对称结构,本文主要研究含分层缺陷塑料内胆纤维缠绕气瓶在瓶内热源激烈的作用下,热量在气瓶厚度方向的传热过程。因此,建立含分层缺陷塑料内胆纤维缠绕气瓶纵切面的二维平面有限元模型[5]。

表4 含分层缺陷塑料内胆纤维缠绕气瓶热物性参数

2.2.1 设置分析步

在设置分析步时,将有限元计算结果按照每个时间单位输出,以方便在ABAQUS后处理时提取不同时间点的计算结果。采用ABAQUS瞬态传热分析模块,求解不同时间点的气瓶外表面的温度。

2.2.2 加载设定

由于试验过程采用的是蒸汽吹扫的热激励方式,并且试验过程不超过2 min,因此,进行有限元模拟分析时,可假设在2 min内气瓶内部热源始终为280 ℉(137.7 ℃),并且与外界无对流换热情况[13]。

2.2.3 边界条件

给定气瓶内部热激励温度,即试验过程中的280 ℉(137.7 ℃),热激励源为蒸汽,并且是从气瓶内部进行热激励,热源与气瓶内部直接接触。设定初始温度场,即传热之前,设定气瓶整体初始温度以及周围环境温度为20 ℃。设定气瓶外表面与空气的自然对流,空气自然对流换热系数为15 W/(m2·℃)[14]。

2.2.4 网格划分

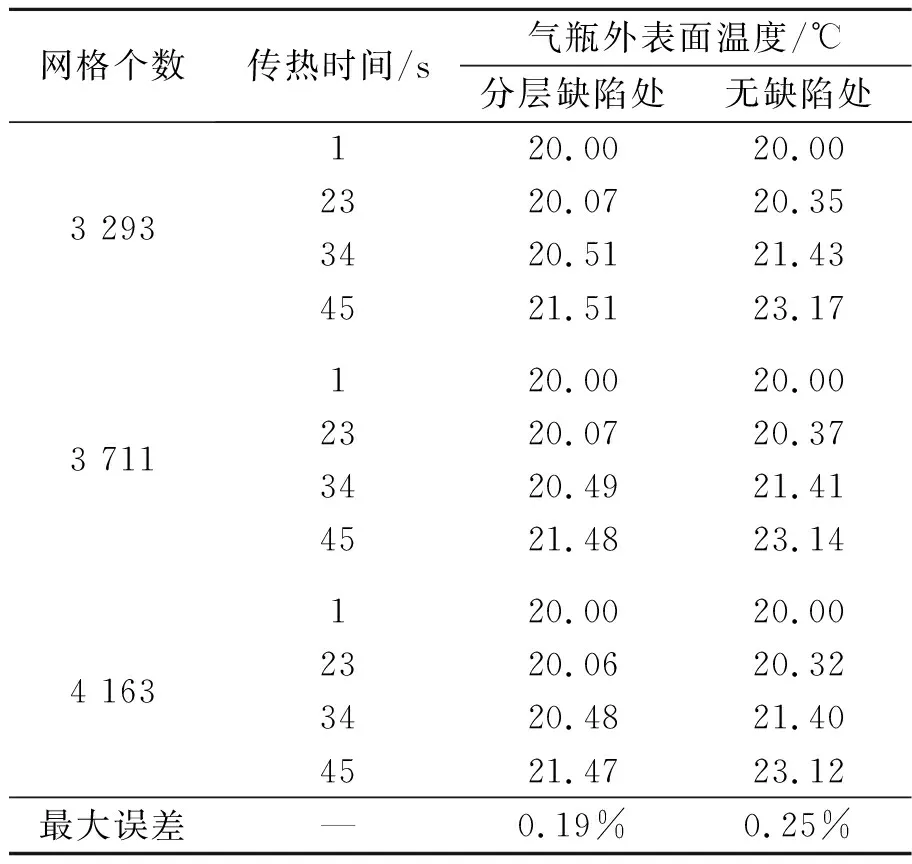

采用DCAX4网格进行计算,对缺陷处网格进行加密设定。同时,为了保证有限元计算结果的准确性,进行网格独立性检验,先后划分网格数为3 293,3 711,4 163个分别进行计算求解。

3 结果与讨论

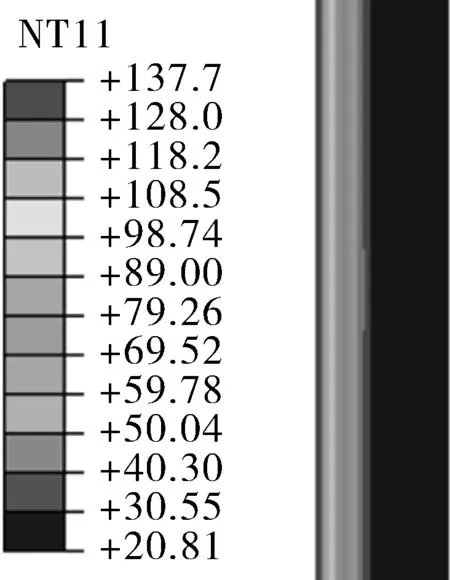

图3为气瓶在传热60 s时的热流密度云图,图4为气瓶在传热60 s时,在厚度方向上的温度云图。为了更好地反应出气瓶外表面温度差云图,截取不同时间点的气瓶外表面的温度云图,如图5所示。表5列出有限元计算结果的网格独立性检验,采取横向比较,即不同时间点分别进行误差分析,最大误差为0.25%。表6列出有限元计算结果与红外检测试验结果的对比汇总,同样采取不同时间点的横向误差分析对比。由表6可知,有限元计算结果关于各时间点无分层缺陷气瓶外表面温度和有分层缺陷气瓶外表面温度最大误差为4.98%,二者温差最大误差为16.36%。有限元分析结果与试验结果产生误差的原因,主要是塑料内胆纤维缠绕气瓶在内部进行蒸汽热激励时的传热过程较复杂,并且各项与传热有关的参数(例如空气的自然对流换热系数、复合材料气瓶的比热容和导热系数)会随着外界温度的变化而变化。考虑到传热试验过程用时较短,一般在1 min之内即可拍摄到理想的红外检测图,因此,在进行有限元分析时将上述参数设为定值。误差在实际工程应用的允许误差范围内,证明了有限元计算结果的准确性。

图3 传热60 s时气瓶热流密度云图

图4 传热60 s时气瓶温度云图

图5 传热1,23,34,45 s时气瓶外表面温度云图

表5 有限元计算结果的网格独立性检验

表6 有限元计算结果与红外检测试验结果的对比汇总

4 结论

本文运用ABAQUS有限元分析方法和红外检测试验方法,将有限元分析计算结果与含分层缺陷塑料内胆纤维缠绕气瓶红外检测试验的实测结果进行了对比。研究结果表明:有限元分析计算结果与红外检测试验结果最大误差为16.36%,并且有限元计算进行了网格独立性检验,结果表明网格数量对有限元计算结果的最大误差仅为0.25%,在实际工程允许误差范围内,证明了有限元计算结果的正确性。通过红外检测试验结果建立了有限元分析模型,为后续基于有限元方法研究含缺陷塑料内胆纤维缠绕气瓶红外检测提供借鉴。