高温稠油输送管道外腐蚀原因分析及防治措施*

李洪福 曾海伟 胡宁 李媛媛 程猛猛 赵凯华 马晓凤 王晨

1中国石油天然气股份有限公司新疆油田油气储运分公司

2中国石油建设项目劳动安全卫生预评价有限公司

3西安石油大学材料科学与工程学院

随着世界对油气资源日益增长的需求,管道输送已成为保障稠油资源运输的重要环节[1]。由于稠油具有密度高、黏度大、流动性较差等特点,大多采取加热输送的方式,其运行温度主要处于70~85 ℃之间,超稠油则高达90 ℃以上[2-3]。为了减少热损失,管道外面包覆防腐保温层。由于施工质量不好或者施工过程中磕碰造成的损坏、服役时间过长造成的老化等原因,致使防腐保温层破损、进水,管道随之发生电化学腐蚀。就碳钢管道而言,保温层下腐蚀最具破坏性的温度范围为60~120 ℃[4],稠油输送管道处于腐蚀敏感温度区间。研究表明[5]:埋地管道腐蚀最严重部位通常不在涂层破损处,而是距破损点一定距离处。埋地管道保温层下腐蚀的高危害性已引起了国内外的广泛关注,如美国1985 年颁布了ASTM STP 880《美国材料月与试验标准》;1998 年,NACE 出版了NACE RP0198—1998《保温和防火材料下的腐蚀控制-系统方法》(2004 年修订);2007 年,ASTM 又颁布了G189-07《实验室模拟绝缘腐蚀状态的标准指南》[6]。国内外腐蚀从业者们从传统的阴极保护技术、控制及改进防腐保温层质量、改进补口技术,阻断水分进入的通道、采用气相缓蚀剂、采取有效的腐蚀监(检)测技术等方面改进埋地保温管道的腐蚀防护措施。

新疆油田稠油输送管道运行温度较高,服役时间较长。自2006 年以来,仅占原油管道总里程8.27%的埋地保温稠油输送管道穿孔89 次,占比高达60.5%,腐蚀状况尤为突出,给油田的安全生产和环境保护带来严重的威胁。在资料调研的基础上,通过典型稠油输送管道的外腐蚀分析,结合室内实验和现场测试,明确埋地保温稠油输送管道的腐蚀原因,进而提出相应的防治措施,以指导在役管道的改进及新建管道的设计,为新疆油田延长埋地保温稠油输送管道的服役年限、保障管道的安全运行提供技术支撑。

1 背景资料及取样说明

新疆油田某Φ273 mm×6 mm 稠油输送管道起点位于某稠油处理站,终点为炼油厂,高程差-14 m。该管线全长28.839 km,设计输量80×104t/a,设计压力为6.4 MPa,材质为T/S-52K 直缝钢管(类似于16Mn),化学成分及拉伸性能见表1、表2,防腐层为两道氯磺化聚乙烯,保温层为40 mm 硬质聚氨脂泡沫塑料,保护层为4 mm 高密度聚乙烯,全线采取外加电流阴极保护。该管线于1991 年投产使用,其出站温度92 ℃,进站温度65 ℃。管道埋深-1.8 m,外部土壤温度约为13.3 ℃,沿线大部分为戈壁滩,地势较为平坦,末站附近约有3 km 管线穿过农田,地下水位较高。

表1 管材化学成分Tab.1 Chemical composition of pipeline material

表2 管材拉伸性能Tab.2 Tensile properties of pipeline material

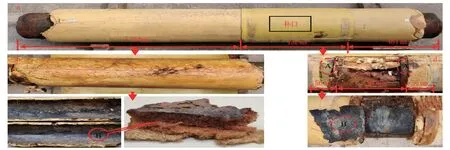

近年来,新疆油田油气储运分公司对该管线多处中、重度腐蚀位置进行维修或更换。本次分析管段取自20.598 km 处,补口两侧管段长度分别为1 580 mm 和700 mm(图1);所取管段外部土壤成分及性质详见表3。

图1 分析管段取样示意图Fig.1 Sampling schematic diagram for analysis section of pipeline

表3 土壤成分及性质Tab.3 Composition and properties of soil

2 检测分析

2.1 宏观检测分析

图2 为所取稠油输送管道的宏观腐蚀形貌。由图2 可见,机械去除补口套后,在搭接片处出现渗水痕迹(图2d 中A 处)。由于该管线在补口设计上未安装防水帽,当补口位置发生渗漏时,土壤水介质会沿管道轴向渗入,存在诱发整个渗水管段发生腐蚀的风险。参照SY/T 0415—1996《埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准》对防腐保温层的结构要求[7]:补口套与保护层搭接长度≥50 mm,保护层厚度≥2.8 mm;保温层厚度≥25 mm,偏差<4 mm。经检测,该段管道补口套搭接长度为56 mm,保护层厚度为3.86 mm,通过针刺法测量保温层厚度,最厚点为38.28 mm,最薄点为37.34 mm,偏差~1 mm,保护层厚度、保温层厚度和补口套搭接长度均符合标准要求。当保温层剥离后,管体及补口处防腐层存在明显老化、破损现象,随防护层剥离严重(图2c 和图2e 中的B处),防腐层总体厚度约为1 mm。

图3 为去除腐蚀产物层(部分粘接防腐层)前后,管道表面的宏观及局部腐蚀形貌。由图3 可见,腐蚀主要集中在管道90°~270°(3~9 点钟)位置。去除腐蚀产物后进行腐蚀形貌观察(图3b),可看出在180°位置(6 点钟,管道底部)点蚀最为严重。这主要因为管道底部介质中的氧含量要低于管道顶部,所以管道底部作为宏观腐蚀电池的阳极区而发生腐蚀[8-9]。

2.2 微观检测分析

图2 稠油输送管道宏观腐蚀形貌Fig.2 Macro corrosion morphology of heavy oil transmission pipeline

图3 管道表面宏观形貌Fig.3 Macro morphology of pipeline surface

图4 腐蚀产物层微观形貌及EDS 和XRD 分析Fig.4 Microscopic morphology,EDS,and XRD analysis of corrosion product layer

图4 为管道表面腐蚀产物层扫描电子显微镜(SEM)的微观形貌图、腐蚀产物成分的能量色散X 射线光谱(EDS)和X 射线衍射光谱(XRD)分析结果。由图4 可见,管道表面腐蚀产物相对致密;EDS 能谱分析结果表明,腐蚀产物主要含Fe和O 等元素,结合X-射线衍射分析(XRD),腐蚀产物成分主要为Fe 的氧腐蚀产物——Fe3O4和FeO(OH)。图5 为去除腐蚀产物层管道表面微观形貌图(距焊缝50 cm),同样可以发现,管道中下部发生较为严重的局部腐蚀,点蚀主要集中在90°~270°位置。

图5 去除腐蚀产物层管道表面微观形貌(距焊缝50 cm)Fig.5 Microscopic morphology of the pipeline surface after the corrosion product scale removed (50 cm away from the weld)

2.3 剩余壁厚及点蚀深度测量

采用KKDMS-2 智能型超声波测厚仪(精度0.01 mm),沿轴向每隔10 cm、圆周方向每隔45°进行管道剩余壁厚测量(图6a),图6b 为管道剩余壁厚检测结果。可以看出,管道最大壁厚偏差均在10%以内(GB/T 8163—2018 标准规定的壁厚偏差为-10%~15%[10],即图中阴影区域范围)。管壁减薄最严重的区域位于135°~180°,距焊缝约30 cm(距补口渗水处10 cm 左右),管壁最小剩余壁厚为4.54 mm。

利用点蚀深度测量仪对管体表面点蚀深度进行测量,图7 为管体外表面点蚀深度测量结果(将所取管段沿0°展开)。由图2 可见,点蚀多出现在补口处和补口左侧,补口右侧出现点蚀概率较低,因此认为补口处和补口左侧为点蚀密集区域,最大点蚀深度为2.51 mm,位于焊缝左侧30 cm。

综合分析管道剩余壁厚及点蚀深度测量结果,测试管段腐蚀最严重部位位于管道周向135°~180°,距补口渗水处10 cm。距焊缝85 cm,沿管道周向0°、90°、180°、270°分别取4 个全壁厚板状拉伸试样,测试其拉伸性能,结果见表4。从中可以看出,由于管道底部均匀腐蚀、点蚀最为严重,应力集中较大,180°轴向拉伸强度下降最为明显,断后伸长率仅为14.96%,明显低于T/S-52 管材的塑性指标要求(表2)。稠油输送管道防腐保温层下的腐蚀显著降低了管道底部的力学性能。

表4 全壁厚板状拉伸试样测试数据Tab.4 Test data of full-wall plate tensile specimen

2.4 微生物检测

参照SY/T 0532—2012《油田注入水细菌分析方法》标准和NACE TM0194—2004《石油天然气系统中细菌滋生的现场监测》标准,采用2 次重复绝迹稀释法检测防腐保温层内的微生物种类及含量。检测结果表明,防腐保温层内含有较高数量的硫酸盐还原菌(SRB)、铁细菌(FB)和腐生菌(TGB),分别为1 100、250 和1 100。

图6 管道剩余壁厚检测结果Fig.6 Pipeline residual wall thickness detection results

图7 管道点蚀深度测量结果Fig.7 Measurement results of pitting depth of pipeline

3 腐蚀原因分析

3.1 阴极保护电流屏蔽

在该管线20 km 处选点(补口位置)开挖,根据GB/T 21246—2016《埋地钢质管道阴极保护参数测量方法》的规定,在防腐保温层内(保温层内部灌水,以模拟保温层进水后管道的腐蚀情况及进行电位测量)、外各安装1 支Cu/CuSO4参比电极(CSE),并将热电偶安装在防腐保温层内,然后密封、回填。图8 为管道阴极保护电位测试结果。其中保温层外CSE 电极所测电位为-1 065 mV(CSE),保温层内CSE电极所测电位为-884 mV(CSE)(2018年该处测量的消除IR降阴极保护电位为-910 mV(CSE),内参比所测电位明显高于外参比所测电位。断电后,内参比所测管道电位变化不大,而外参比所测管道电位显著升高,并且断电前后内参比所测管道电位与室内所测管道自腐蚀电位相差不大(现场测试保温层内的介质温度为69 ℃)。由于该管线的防腐保温复合结构具有极高的电阻,产生较强的阴极保护电流屏蔽,从而使外加电流无法到达管道本体,因此施加阴极保护。上述腐蚀管段的检测结果表明,壁厚减薄和点蚀最严重的区域位于距补口10 cm 处。在补口渗水处,因为阴极保护电流可由此进入到达管道外壁进行阴极保护,该处腐蚀相对轻微;但是,由于防腐保温层对阴极保护电流具有屏蔽作用,在远离补口位置,阴极保护电流很小,无法对管道施加有效保护,腐蚀相对严重。关于防腐层剥离或防腐保温层破损后管道的腐蚀,腐蚀最严重部位总是出现在距离破损点一定的距离处,这已经得到国内外研究人员的一致认同[4,11]。

图8 管道阴极保护电位测量结果Fig.8 Measurement results of cathodic protection potential of pipeline

3.2 最小阴极保护电位过高

图9 为在模拟测试管段土壤溶液中(化学成分见表3),T/S-52K 钢的极化曲线测试结果,拟合数据见表5。从中可以看出,在20 ℃、50 ℃和80 ℃条件下,T/S-52K钢的自腐蚀电位分别为-0.798 V(CSE)、-0.843 V(CSE)和-0.846 V(CSE)。随着温度升高,自腐蚀电位明显负移,对应的自腐蚀电流密度也显著增大,当温度为80 ℃时,T/S-52K 钢的自腐蚀电流密度高达3.27×10-5A·cm-2。因此,温度升高,钢材腐蚀加速,管道所需外加阴极保护电流密度增大。

表5 T/S-52K 钢的极化曲线拟合结果Tab.5 Fitting results of polarization curve for T/S-52K steel

图9 模拟土壤溶液T/S-52K 钢的极化曲线测量结果Fig.9 Measurement results of polarization curve for simulated soil solution T/S-52K steel

对于金属的阴极保护,阴极保护准则规定通常使用最小保护电位Ep[12],在此电位下阴极极化时,金属的腐蚀速率低到可以忽略不计,其规定的最大允许阳极电流密度Ia≤1×10-6A·cm-2(腐蚀速率≤0.01 mm/a)。而关于最小保护电位的确定,根据电化学动力学理论,有学者已经利用阳极Tafel 直线段反推法,成功获得金属在相应介质中的最小保护电位,并得到良好的工程验证[13-15]。由图9 可以看出,在不同温度的模拟土壤溶液中,T/S-52K 钢的阳极极化曲线存在明显活化控制的阳极活化区(Tafel 区),由此推导出其在20 ℃、50 ℃和80 ℃的最小保护电位分别为-0.859 V(CSE)、-0.959 V(CSE)和-1.001 V(CSE)。由于该管线服役时间较早,相关阴极保护标准(如GB/T 21448—2017《埋地钢质管道阴极保护技术规范》及以前版本)制定的阴极保护电位准则,即最小保护电位≤-850 mV(CSE),在较低温度(如20 ℃)输送管道的阴极保护过程中可以适用;但当温度超过50 ℃,最小保护电位已经降低到-0.959 V(CSE)以下,其制定的最小保护电位过高。因此,在高温稠油管道运行过程中(保温层内温度可能高达80 ℃以上),管道自腐蚀电位较低,所需外加阴极保护电流密度较大,而设计的阴极保护电位过高,未对埋地保温管道产生有效保护,也是导致该管线发生严重外腐蚀的主要原因。

3.3 服役时间过长,管输温度过高

如前所述,该高温稠油输送管线防腐层材料采用氯磺化聚乙烯,其长期使用的温度范围一般为-40~93 ℃[16]。而该管线的出站温度高达92 ℃,已经接近防腐层使用的温度上限,并且该管线从1991年投入使用,已经服役28 年,防腐层老化严重(图2)。当防护层破损、保温层进水后,由于稠油输送管道管输温度过高,管道腐蚀加剧,就碳钢和低合金钢而言,保温层或绝缘层下最具破坏性的腐蚀温度范围为60~120 ℃[4],而该管线保温层内的管道温度正处于腐蚀的敏感温度区间(如该管线在20 km 末段的保温层温度为69 ℃)。

因此,由于阴极保护电流屏蔽,距离防护层破损点(或渗水点)一定距离的管道表面(防腐层漏点或老化处)会发生吸氧腐蚀。而防腐层老化剥离或破损诱发的氧浓差电池,以及腐蚀过程所导致闭塞效应,则会加速远离防护层破损点管道表面发生腐蚀的严重程度,上述检测结果也证实,分析管段严重腐蚀部位距离防护层破损点约10 cm,这主要由管道运行温度和渗入介质的电阻率决定。

3.4 微生物腐蚀的协同促进作用

上述检测结果表明,防腐保温层内含有较高数量的SRB、FB 和TGB,无论是TGB,还是SRB,在特定的环境条件下,都会与析氧腐蚀(如TGB 在防护层破损处附近,含氧较高)以及析氢腐蚀(如SRB 在远离防护层破损处(含氧较低))产生明显的协同作用,从而促进高温稠油输送管道的腐蚀,尤其是局部腐蚀(点蚀)的发生。

4 防治措施

4.1 改进补口设计及补口技术

腐蚀管段的宏观检测表明,在补口搭接片处出现渗水痕迹,并且在补口处未安装防水帽,当补口位置发生渗漏时,导致土壤水介质沿管道轴向渗入是造成管体腐蚀的主要原因。因此,改进补口设计(如添加防水帽)及补口技术(如改善搭接片的连接工艺)对预防稠油输送管线的腐蚀具有重大作用。

4.2 合理选择防腐层材料

埋地管道通常采用阴极保护+涂层的联合保护方式,涂层绝大多数采用有机涂层。氯磺化聚乙烯由于具有优异的耐候性、难燃性和耐腐蚀性等,被广泛用于油气输送管道和储罐的防腐涂料[17]。但其长期使用的温度范围为-40 ℃~93 ℃,并且在较高温度环境中耐湿热老化性能较差。研究表明,常用的氯磺化聚乙烯涂层在年平均30.3 ℃的运行温度条件下,使用寿命不超过20 年[18]。而目前新疆油田稠油输送管道的管输温度普遍在60 ℃以上,这将会加速氯磺化聚乙烯涂层的老化过程,使用寿命大大降低。环氧酚醛涂料防腐蚀性能优异,易于施工和维修,其最高适用温度可高达150 ℃,耐湿热老化性能强,可以作为高温稠油输送管道的防腐层材料。

4.3 改进阴极保护技术

4.3.1 选择合适的阴极保护方式

高温稠油输送管道的防腐保温复合结构具有极强的阴极保护电流屏蔽作用,从而使目前外加电流的阴极保护技术无法实施有效保护。关于埋地保温管道阴极保护技术的改进措施主要有三种方式:

(1)采用固体电解质以实现外加电流阴极保护[7]。但该方法施工、维修程序复杂,成本高,在长距离管线上的适用性较差,仅适用于小距离管段的腐蚀防护(如穿越管线套管内的管道防护)。

(2)喷涂牺牲阳极涂层。目前,对于埋地高温输送管道,可使用的比较经济的牺牲阳极涂层主要为热喷铝涂层(TSA)及冷喷铝涂层(CSA)[19],但涂层质量难以控制,使用寿命较短、价格较高,并且其与有机涂层联合使用时(作用原理类似于牺牲阳极+涂层的联合保护措施),由于涂层下局部析H2,容易导致有机涂层鼓泡、开裂。

(3)直接将牺牲阳极安装在保温层内。可对进水后的保温管线进行阴极保护,适合于安装在保温层内的牺牲阳极包括带状阳极和片状阳极。带状阳极可沿管线轴向铺设,保护距离长,但其会对防腐保温管道的制造工艺、安装和维修过程产生严重影响;基于油井套管手镯式牺牲阳极保护实施方式的启发,新疆油田油气储运分公司研发了瓦片式铝合金牺牲阳极,在埋地保温管道维修过程中,将其安装在补口位置,现场应用效果良好,该技术已经在新疆油田部分稠油输送管道上推广使用(图10)。

图10 瓦片式铝合金牺牲阳极的现场应用Fig.10 Field application of tiled aluminum alloy sacrificial anode

4.3.2 制定适用于高温稠油输送管道的阴极保护准则

目前,相关标准的阴极保护准则[10],对于高温稠油、超稠油埋地保温管道(如温度高于60 ℃),还没有准确的最小保护电位参照依据,并且其不推荐使用100 mV 的极化电位差准则。鉴于温度升高后碳钢和低合金钢埋地管道腐蚀加速,最小保护电位显著负移这一特点,依据金属腐蚀电化学热力学和动力学理论,结合室内及现场试验验证,应尽快制定出适用于高温稠油输送管道的阴极保护准则,如最小电位准则或极化电位差准则,以充分发挥阴极保护的技术优势,保障高温稠油输送管道安全运行。

4.4 选择合理的防腐层、管体状态监(检)测技术

选择合理的监测和检测技术是避免高温稠油输送管道发生腐蚀失效的重要手段。防腐层是保温层进水后,防止管道腐蚀的第一道防线。目前,国内外对埋地管道防腐保温层状况的检测,广泛应用PCM 法(交流电流衰减法)和DCVG 法(直流电位梯度法),其均为依靠检测漏点产生的信号强度,判断防腐层质量。但对于保温管道,由于其结构特性,同样会对检测电流产生屏蔽作用,检测结果主要反映防护层破损状况,无法准确判定防腐层真实质量的优劣。

一些经过验证的无损检测技术,如远程超声导波技术(UT)、X 射线轮廓测量技术、计算机X 线成像技术(CR)以及脉冲涡流检测技术(PEC)等[16,20],常用来检测或监测埋地保温管道的腐蚀状况。但是,不同的检测方法具有不同的优缺点,目前,仅有X 射线轮廓测量技术和UT 技术具有一定的工程应用价值,但X 射线轮廓测量技术的辐射源对人身健康有很大影响,检测效率低、工作量大;UT 技术(主要应用于地面管道)的检测信号衰减严重,检测距离短,易受管道埋深、管网结构以及其他设备的影响,检测结果与管道实际腐蚀状况差别较大,难以推广应用。

新疆油田油气储运分公司利用高清晰漏磁内检测器,结合保温层腐蚀预警系统(保温层进水后,两种不同的金属片会产生电位差),对高温稠油输送管道外腐蚀状况进行监测和验证,效果显著,从而在最大程度上避免或减缓了保温层下的腐蚀对高温稠油输送管道运行所带来的危害。

4.5 采用缓蚀剂防腐技术

缓蚀剂防腐技术可以作为埋地保温管道的备用保护方法,目前,国内外较常采用气相缓蚀剂保护方法。气相缓蚀剂是一种挥发性化合物,其可在金属界面形成稳定的键,防止腐蚀介质渗透到金属表面,但其加注方式较为复杂,如需要重力供给系统或便携式喷射泵。对于高温稠油输送管道,添加固体缓蚀剂是最为有效的缓蚀剂防腐技术,在防腐保温管道施工或维修过程中,将固体缓蚀剂投加在补口位置,一旦防腐保温层进水,固体缓蚀剂中快速释放组元很快释放出足够量的缓蚀剂,对管道实施短期有效保护;而固体缓蚀剂中的慢速释放组元在整个维修周期内可以缓慢不间断释放少量缓蚀剂,以达到长期保护目的。室内模拟新疆油田某稠油输送管道腐蚀环境,试验温度80 ℃,固体缓蚀剂添加5 000 mg/L 时,缓蚀率达到73%,腐蚀速率降低到0.074 8 mm/a,表现出了良好的缓蚀性能。缓蚀剂的针对性较强,因此在现场使用时,还需进行进一步的相关评价工作。

5 结论

(1)新疆油田某稠油输送管道检测管段在补口位置未安装防水帽,搭接片处出现明显渗水痕迹,土壤水介质沿管道渗入导致整个渗水管段的中下部发生较为严重的腐蚀。

(2)腐蚀最严重部位位于管道周向135°~180°,距补口渗水处10 cm;管道最小剩余壁厚为4.54 mm,最大点蚀深度为2.51 mm,管道底部力学性能显著降低。

(3)阴极保护电流屏蔽、最小阴极保护电位过高,以及管道服役时间过长、管输温度高是导致该稠油输送管道发生腐蚀的主要原因。

(4)从阴极保护实施方式和准则、防腐层材料选择、缓蚀剂防腐技术等方面提出了相应防治措施。