大口径油气管道动火连头无损检测技术比选*

徐葱葱 刘少柱 齐健龙 薛焰文 张巍 陈久龙

1中国石油管道公司

2中国石油管道局工程有限公司

近年来环焊缝开裂造成高钢级管道失效事故频发,引起国内外油气管道行业对环焊缝质量问题的高度关注。动火连头焊道作为整条管道最薄弱的环节,已成为影响油气管道,尤其是大口径、高钢级管道安全运行的重要因素。管线动火连头施工,由于作业工序多、耗时长,风险大,作业有较大难度。焊接施工作为动火连头最关键的环节,焊接质量决定管道运行寿命及安全,因此应当重点把握焊接质量控制,采用合适的焊缝检测手段,及时发现和避免未熔合、未焊透、夹渣、焊后裂纹及气孔等缺陷现象发生。

另外,焊缝检测的效率对于在役油气管道动火时效性具有重要影响,标准中一般要求连头对接口焊缝焊接完成后应进行无损检测,并在检测合格24 h 后进行复检。在油气管道维抢修及改线等动火作业中,为尽量减少对下游油气用户的影响,以及降低动火作业过程中存在的凝管风险等,应在保证焊缝检测质量的基础上,尽量采用检测效率高的无损检测技术。本文在综合对比各无损检测技术的基础上,针对大口径油气管道动火连头给出适用的检测方法。

1 无损检测技术现状

油气管道焊缝常用的无损检测技术包括射线检测、超声波检测、磁粉检测以及渗透检测等[1]。目前各检测方法均有各自特点和局限性,通常应根据被检构件的材质、工作介质、可能产生的缺陷类型和形状等选用合适的检测方法[2]。

1.1 射线检测

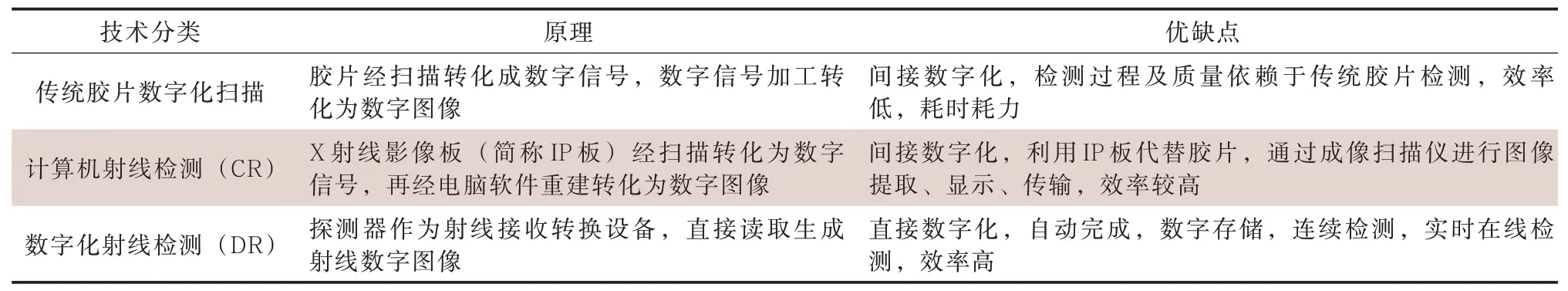

射线检测在国内外应用最为普遍,有底片作为记录,对缺陷形状反映直观,能够对缺陷进行定性,但缺陷在壁厚方向所处的位置难以判断,不能实现缺陷的定量,且对于厚壁管道曝光时间长、效率低。传统射线检测(RT)一般使用X 射线周向曝光机,透过工件的射线使胶片感光,但胶片清洗和处理需要较长的时间,影响管道施工的进度,检测成本高,检测图像不能动态可调,且胶片的存储条件要求严格,为数据的筛选及排查带来了较大困难[3]。因此,X 射线数字化成像技术近年来发展迅速,在检测信息量、图像灰度等级、远程传送等方面较常规射线检测存在明显优势[4]。X 射线数字化成像技术分类见表1。

CR 利用IP 板作为X 射线检测装置,生成图像环节较DR 增多,且图像分辨率和缺陷检出率低于DR,因此重点研究RT 和DR 技术。在管道环焊缝DR 检测方面,目前国内外都研发出了专用的X 射线实时成像检测装置,提高了检测效率,X 射线实时成像在国外应用比较成熟,但因该系统价格昂贵,一次成本高,国内应用经验还不成熟,以及技术标准不全面等原因,限制了其在国内的普及和使用[7]。

1.2 超声波检测

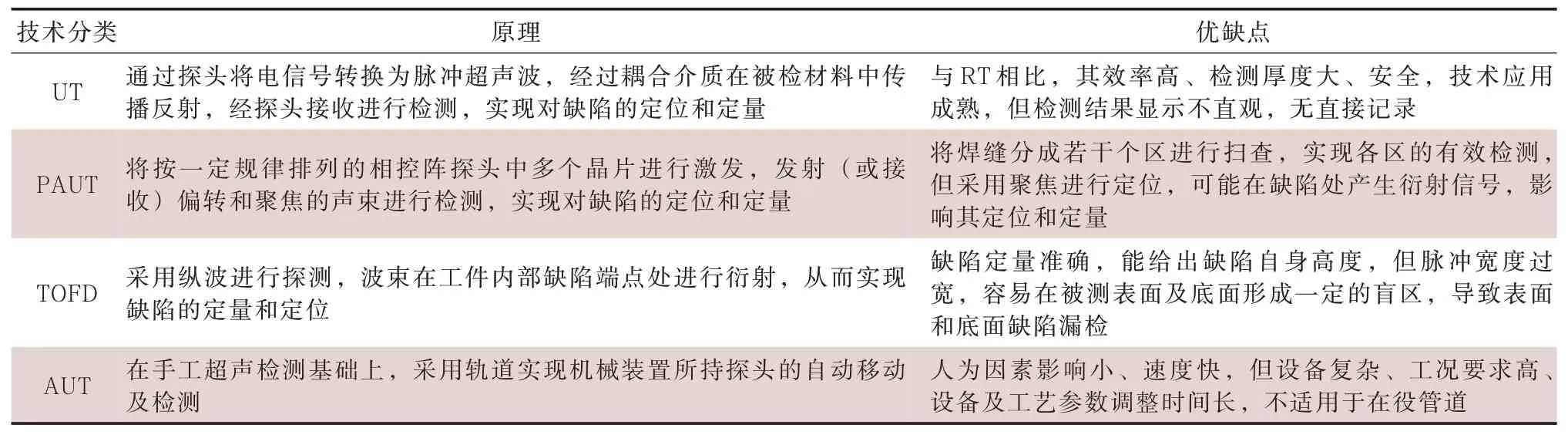

超声波检测在国内外环焊缝检测领域得到了广泛应用,相比射线检测,其在检测效率、检测壁厚、缺陷定量准确性、减小工作强度等方面具有较大优势。但超声波现场检测影响因素复杂,如轨道安装精度、扫查环境温度等会影响检测结果[8-9]。根据检测原理的不同,超声波检测技术可进一步进行技术分类(表2)。通过选用不同的探头,实现各超声检测技术的应用,且应根据焊缝余高等,选择扫查类型,如B 型扫描通过横越焊缝横截面进行平行扫查,如果焊缝余高过高则难以执行扫查,限制了探头的移动。根据检测系统的扫查方式又可分为手动超声检测(UT)和自动超声检测(AUT),AUT 检测效率高,但其对检测面、检测空间等工况要求高,仪器安装和调教时间长,故AUT 在可能存在错口量大、不等壁厚对接等的动火连头施工中不太适用。因此,重点研究相控阵超声检测(PAUT)和超声波衍射时差法(TOFD)检测。

1.3 磁粉及渗透检测

磁粉检测是待检材料在磁场作用下,其表面或近表面缺陷处的磁力线会形成不连续变化,使得材料表面的磁粉受磁力作用,在缺陷位置显现出与缺陷形状和大小一致的磁痕[14]。磁粉检测可应用于检测铁磁性材料表面和近表面缺陷,包括裂纹、气孔、未熔合、夹渣、未焊透等[15]。

表1 射线数字化成像技术[5-6]Tab.1 X-ray digital imaging technology[5-6]

表2 超声检测技术对比[10-13]Tab.2 Comparison of ultrasonic testing technologies[10-13]

渗透检测是在待检材料表面涂抹着色液剂,并渗透到材料表面缺陷中,使得缺陷的形状和分布等显现出来[16]。渗透检测只能用于表面开口缺陷,且灵敏度较磁粉检测弱[17-18]。磁粉和渗透检测不受检测管体管径和壁厚影响,因此在表面缺陷检测方面具有普遍适用性,不再单独研究。

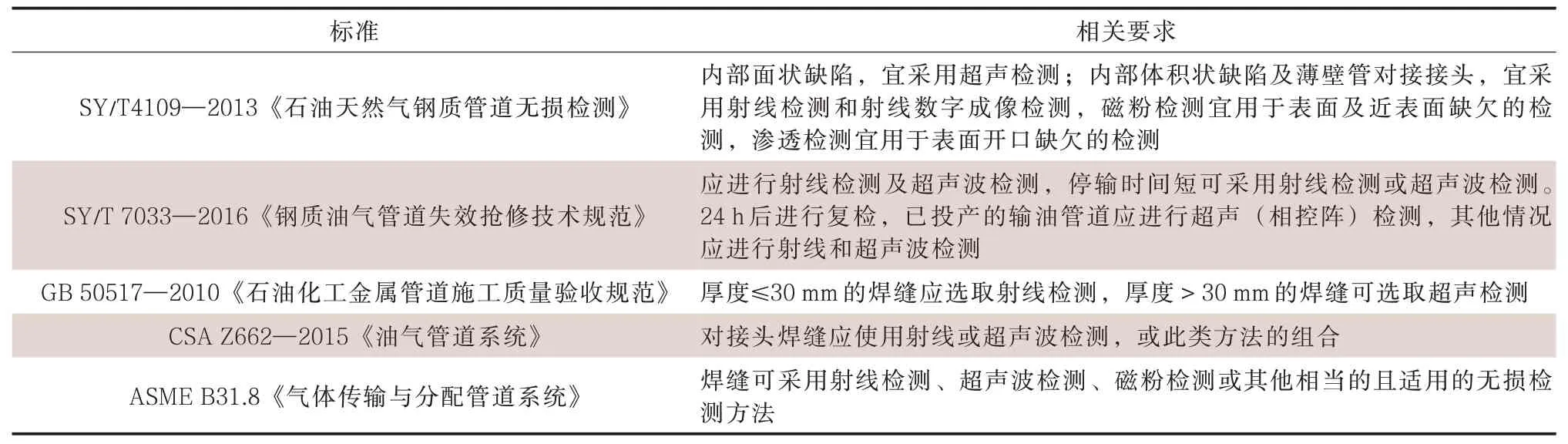

2 国内外标准对比分析

国内外针对油气管道连头焊缝的检测给出了推荐的适用技术(表3)。国内外基本上采用射线和超声检测,部分表面缺陷可使用磁粉检测,GB 50517—2010《石油化工金属管道施工质量验收规范》对于厚度大于30 mm 的焊缝推荐采用超声检测。参照SH/T 3418—2018《石油化工管式炉高合金炉管焊接工程技术条件》要求,管件焊接接头的底层焊道应进行100%的渗透检测,并在焊接完成后对焊接接头进行100%的射线检测,而在油气长输管道连头口焊接中均未对焊接中间过程的检测做出要求。

3 试验验证

为进一步探讨各无损检测技术对于大口径、大壁厚油气管道动火连头焊缝的适用性,针对中俄东线天然气管道D1 422 mm×21.4 mm、X80 管线开展试验研究,围绕无损检测技术的检测效率、检测能力等,开展了RT、DR、超声检测相关试验,以下检测试验均不包含设备安装及人员撤场等前期准备工作。

3.1 RT

中俄东线管道工程壁厚较大,采用常规射线检测较难实现双壁单影透照,因此试验采用国内外大功率X 射线装置,双壁单影透照方式,验证其穿透性及实际工效。检测过程中X 射线机持续曝光,未进行停歇,得出国产大功率设备每道口检测时间约225 min,检测数据如图1 所示,底片黑度为2.7,可以看到像质计内D8 根单丝,满足标准要求。

图1 国产射线检测数据Fig.1 X-ray testing data of domestic equipment

国外大功率设备每道口检测时间约125 min,检测数据如图2 所示,底片黑度为2.3,可以看到像质计内D9 根单丝,满足标准要求。国内外大功率X 射线机均能满足工程质量要求,但实际检测工效方面国外大功率X 射线机具有明显的优势。

表3 无损检测标准要求Tab.3 Requirements of NDT standards

图2 国外射线检测数据Fig.2 X-ray testing data of foreign equipment

3.2 DR

分别选用国内外DR装置对中俄东线D1 422 mm×21.4 mm 管道连头焊缝进行检测,结果见表4。国产设备每道口检测时间为16 min,国外设备每道口检测时间为4.5 min。根据SY/T 4109—2013《石油天然气钢制管道无损检测》 标准的要求,检测21.4 mm 管道环焊缝时,图像分辨率应达到3.125 lp/mm,能够识别D8 及以上单丝像质计[19]。通过图像软件分析,国产和国外DR 系统均能够识别D11 单丝像质计,对应检测系统分辨率为3.125 lp/mm,满足标准要求。

在缺陷检出率上,以RT 结果为基准,不同DR设备存在一定的差异,国外DR 设备缺陷检测结果与RT 一致性较好,国内设备一致性差异较大。DR与RT 结果尺寸存在较大差异,主要由设备技术参数、爬行器定位误差以及评判误差导致。

表4 不同DR 设备缺陷检测结果Tab.4 Defect detection results of different DR equipments

3.3 PAUT+TOFD

针对缺陷焊口将PAUT+TOFD 与RT 结果比较,以此验证PAUT+TOFD 检测方式的可操作性及可靠性(表5)。表5 中Ⅰ、Ⅱ级缺陷评定等级参照SY/T 4109—2013《石油天然气钢制管道无损检测》标准的要求。试验中采用PAUT+TOFD 自动扫查设备进行检测,每道口的检测时间约为25 min。通过分析,采用PAUT+TOFD 方法检出的焊接缺陷主要为未熔合,此外还有气孔、密集气孔、未焊透等缺陷。PAUT+TOFD 检测发现的未熔合缺陷在RT 中有漏检,RT 发现的气孔、密集气孔缺陷在PAUT+TOFD 检测中均有发现。RT 发现缺陷的位置,PAUT+TOFD 检测均有发现。因而,PAUT+TOFD 在未熔合缺陷检测方面优于RT,施工过程中采用PAUT+TOFD 检测技术能够满足RT 比较困难的连头焊口的检测需求,确保连头焊口的焊接质量。

表5 PAUT+TOFD 与RT 对比Tab.5 Comparison of PAUT+TOFD and RT

4 结论

针对大口径油气管道动火连头口检测,国内外标准中一般采用射线和超声波联合检测的方式提高缺陷检出率[20]。在动火连头作业中,受作业时间限制以及国内外检测设备性能等因素影响,建议优先选用检测壁厚大、效率高的DR、UT、PAUT 和TOFD 检测技术;针对RT 应选用大功率检测设备,提高射线穿透能力,但其检测效率和自动化水平较低;另外相同检测技术的不同厂家设备在检测效率和检测质量上存在较大差异。基于以上分析,针对大口径油气管道动火连头检测,受作业时间限制,可优先采用DR+UT、DR+PAUT+TOFD 检测,其次选用RT+UT、RT+PAUT+TOFD 等检测技术;UT 可以弥补PAUT-TOFD 检测中存在的表面和底面缺陷漏检问题,在检测质量要求高时,可采用RT/DR+UT+PAUT+TOFD 检测方案。