三甘醇脱水技术在元坝气田净化装置中的应用

杨洋 陈奇 李治鹏 谷卓然 叶世贵 李长春

1.中石化广元天然气净化有限公司 2.中核四川环保工程有限责任公司

元坝气田中石化广元天然气净化有限公司(以下简称净化公司)是中石化继普光气田之后发现的又一超深、高压、高温、高含硫天然气田——元坝气田项目建设的重要组成部分,是中国石化西南石油局分公司实现盈利脱困和“双百亿气田”建设目标的重要支撑力量。净化公司于2015年建成投产[1],至2019年12月,已累计处理159×108m3原料天然气,外输133×108m3产品天然气。净化公司主要由4套联合装置组成,每套联合装置由脱硫、脱水、硫磺回收、尾气处理和酸水汽提等单元构成[2]。单套联合装置设计处理量为:原料天然气300×104m3/d(20 ℃,101.325 kPa,下同)、湿净化气260×104m3/d、单质硫产量8×104t/a[3]。由于产品气要远距离输送至长江中下游,天然气中的水分会造成管网腐蚀,降低管道压力等,影响产品气输送的安全性[4-5],故对产品气的含水量即水露点有严格要求,夏季天然气水露点不高于-10 ℃,冬季不高于-15 ℃,故湿净化气需要进一步进行深度脱水,以满足远距离输送的要求[6]。净化公司脱水单元采用三甘醇脱水工艺,以下主要讨论了三甘醇脱水工艺在净化公司运行5年后的脱水效果和高压蒸汽作热源等工艺优化及效果,以期为同类装置提供参考。

1 天然气脱水工艺

目前,国内外使用的天然气脱水工艺主要有冷冻分离法、分子筛吸附法[7-8]和三甘醇(TEG)溶剂吸收法[9-13],而TEG溶剂吸收法由于工艺简单、成本较低、易再生等优势,已成为世界最普遍采用的天然气脱水工艺[14],净化公司脱水单元采用TEG脱水工艺,湿净化气处理量为260×104m3/d。天然气脱水单元主要设备包括:脱水塔(C-201)、闪蒸罐(D-201)、汽提塔(C-203)、再生塔(C-202)、缓冲罐(D-202)、重沸器(E-202)、贫富液换热器(E-201)、贫液后冷器(E-203)等[15]。主要工艺流程如图1所示。

(1) TEG脱水:自脱硫单元来的湿净化气从脱水塔(C-201)下部进入,与自上而下的TEG逆流接触,TEG吸收湿净化气中的饱和水,脱水后的天然气产品气输送至管网。

(2) TEG再生:TEG吸水后成为三甘醇富液,通过换热升温到175 ℃后进入溶剂再生塔(C-202)再生,再经过汽提塔(C-203)进一步提纯,最后得到质量分数为99.5%以上的贫TEG溶剂。脱水单元通过分散控制系统(DCS)实现对塔器等设备的液位、压力、温度等参数的控制[16],通过安全仪表系统(SIS)进行紧急停车和安全联锁保护。

2 原理分析

2.1 TEG脱水原理

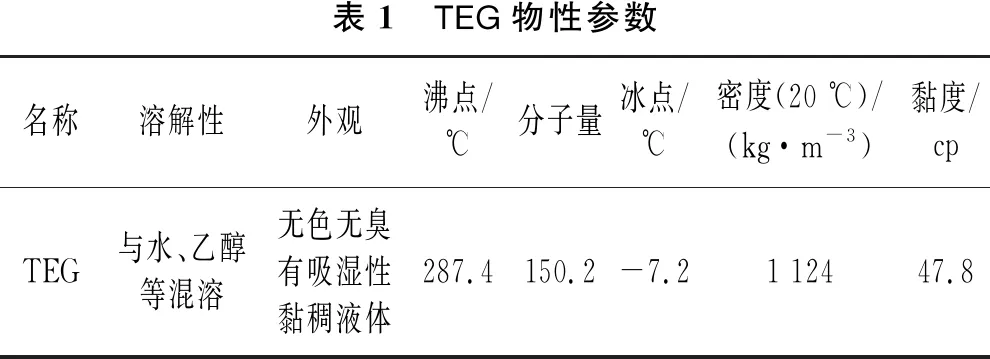

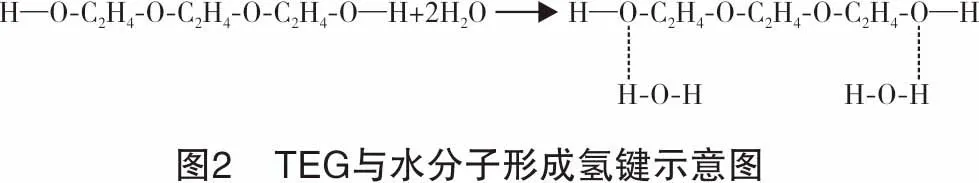

TEG脱水原理主要是利用水和甲烷在TEG中溶解度的不同[17]。由于一分子TEG中含有两分子羟基,羟基上的氧原子能与水分子的氢原子形成氢键(如图2所示)。此外,TEG和水都是极性分子,根据相似相容原理,水分子更容易溶于TEG中,而甲烷呈正四面体结构,为非极性分子,甲烷在TEG中的溶解性极低。TEG物性参数见表1。

2.2 三甘醇脱水工艺控制原理

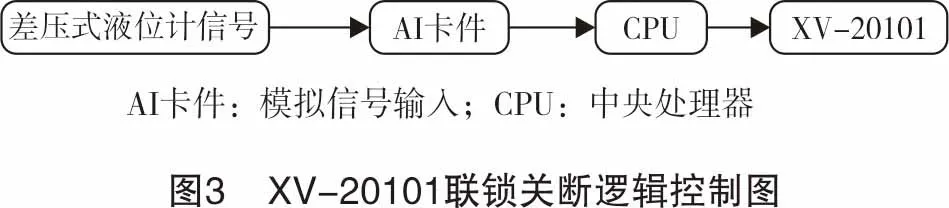

净化公司脱水单元采用艾默生公司生产的DCS控制系统,主要由控制站、操作站、工程师站以及辅助机柜等组成。由于脱水塔(C-201)的操作压力(G,下同)一般为5.7 MPa,而闪蒸罐(D-201)和TEG再生系统的操作压力为0.4 MPa,为防止高压窜低压,脱水塔的液位需通过调节阀(LV-20201)与脱水塔液位控制器(LIC-20201)组成的调节回路严格控制。为了避免脱水塔液位过低,在脱水塔塔底TEG出口管线上的液位调节阀(LV-20201)前设置了紧急关断阀(XV-20101),一旦脱水塔液位过低而发生窜压,紧急关断阀阀位输出信号为0,直接关断,保证脱水塔与闪蒸罐之间的安全联锁关断,控制原理如图3所示。

表1 TEG物性参数名称溶解性外观沸点/℃分子量冰点/℃密度(20 ℃)/(kg·m-3)黏度/cpTEG与水、乙醇等混溶无色无臭有吸湿性黏稠液体287.4150.2-7.21 12447.8

除了脱水塔液位,脱水单元系统压力也需严格控制,防止系统压力过高而憋压,进而影响联合装置的安全平稳运行。DCS系统通过由控制器PIC-20701、调节阀PV-20702和PV-20701组成的控制回路进行压力控制。一旦发生异常情况导致装置系统压力超高,调节阀PV-20701开启,将产品气泄压至高压火炬放空,保证脱水系统压力平稳。

3 脱水效果及工艺优化

3.1 脱水效果

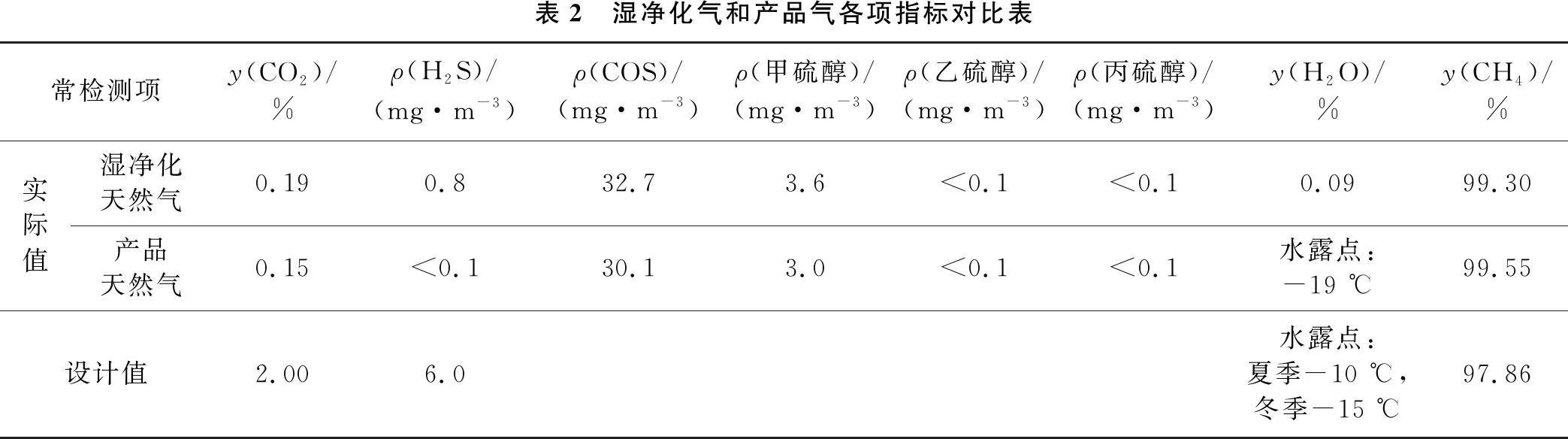

脱水单元运行5年后(含一次大检修),对第二联合装置脱水效果进行测试,湿净化气流量控制在9.6×104~10.6×104m3/h,TEG循环量控制在2.90~3.1 t/h。

表2 湿净化气和产品气各项指标对比表常检测项y(CO2)/%ρ(H2S)/(mg·m-3)ρ(COS)/(mg·m-3)ρ(甲硫醇)/(mg·m-3)ρ(乙硫醇)/(mg·m-3)ρ(丙硫醇)/(mg·m-3)y(H2O)/%y(CH4)/%实际值湿净化天然气0.190.832.73.6<0.1<0.10.0999.30产品天然气0.15<0.130.13.0<0.1<0.1水露点:-19 ℃99.55设计值2.006.0水露点:夏季-10 ℃,冬季-15 ℃97.86

从表2中可以看出,采用三甘醇脱水工艺能有效脱除湿净化气中的水分,产品气水露点为-19 ℃,远低于标准规定。此外,天然气中的甲硫醇、乙硫醇等有机硫含量也有所下降,表明三甘醇对有机硫也有一定的吸收作用[18]。

3.2 工艺优化

净化公司在设计脱水单元时,对工艺设备进行了优化,优化方案包括:①以自产中压蒸汽为TEG再生塔重沸器热源;②富液未经加热直接闪蒸;③TEG贫液后冷器改为板式换热器。以下对3种工艺优化方案的应用效果进行分析。

3.2.1中压蒸汽做热源

大部分天然气净化厂TEG再生系统的热源是火管式重沸器,用燃料气直接加热富TEG。火管式重沸器存在温度控制难度大、单火嘴模式向多火嘴模式切换时容易导致在燃火嘴熄灭等问题[19]。此外,一旦天然气过滤器的过滤性能降低,原料气与TEG贫液接触脱水后,天然气携带的无机盐等物质进入再生系统并附着在火管表面,造成火管表面结垢,降低火管传热效率,发生火管受热不均和腐蚀穿孔现象。重庆沙坪气田曾因火管结垢严重而发生受热不均和腐蚀穿孔现象[20]。为了避免以上问题,净化公司采用硫磺回收和尾气处理单元自产3.8 MPa的中压蒸汽为热源,自产蒸汽为热源具有能量利用率高、温度受控良好、不会出现局部过热、调节简便等优点。净化公司中压蒸汽式TEG重沸器主要参数如表3所列,中压蒸汽走管程,富TEG走壳程,实现能量交换。

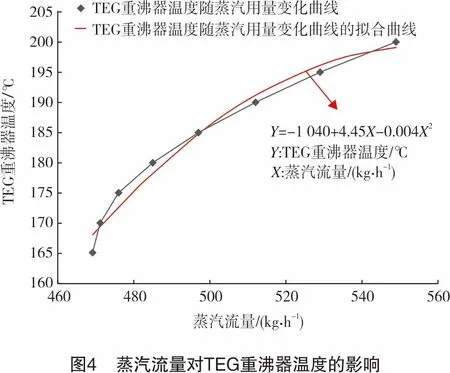

为了保证富TEG在重沸器中再生合格和防止高温降解,TEG重沸器的温度必须严格控制在190~200 ℃,故需对蒸汽流量进行监控。净化公司装置蒸汽流量对TEG重沸器温度的影响见图4。

表3 中压蒸汽式TEG重沸器设计参数一览表名称位号操作介质温度/℃管程壳程管程(表压3.8 MPa)壳程进出进出材质TEG重沸器E-202蒸汽富TEG234234158204Q245R

随着净化设备的逐渐老化,换热效果降低,TEG重沸器蒸汽用量的设计值不能满足实际生产需要,故在目前装置的实际情况下,研究了蒸汽用量与TEG重沸器温度之间的关系,并利用软件Origin8.5拟合了蒸汽用量对TEG重沸器温度的影响曲线,得到了Y=-1 040+4.45X-0.004X2的曲线方程,可帮助员工在装置负荷大幅下降或增加的情况下,提前预判蒸汽用量,保证TEG再生系统运行平稳。根据方程Y=-1 040+4.45X-0.004X2,可以得到当TEG重沸器温度为190~200 ℃、TEG循环量约3 t/h时,严格控制蒸汽用量为529~549 kg/h,即可满足装置再生要求。

3.2.2直接闪蒸工艺

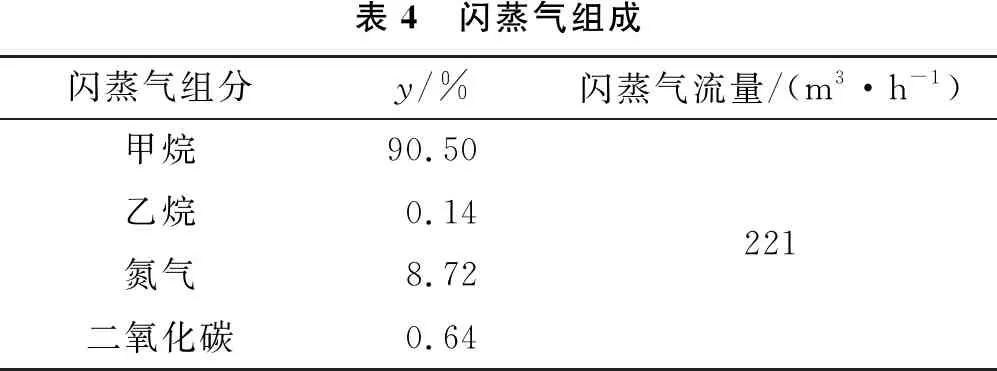

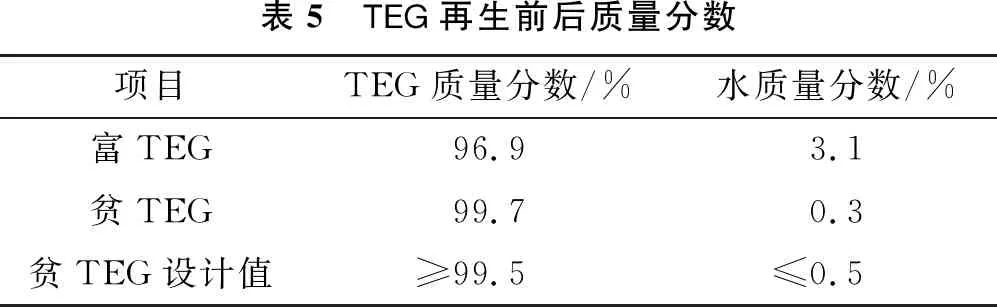

在传统天然气净化工艺中,天然气脱硫工艺精度低,使得天然气中含有少量H2S和CO2等酸性气,天然气脱水时酸性气将被带入TEG中,为了防止H2S进入并腐蚀TEG再生塔等设备和导致TEG发泡等,富TEG需先经过闪蒸除去H2S等酸性气后进行溶剂再生。因为H2S和CO2等酸性气较CH4、C2H6的组分重,沸点高,为了提高富TEG的闪蒸效果,TEG需经过再生塔塔顶加热后进行闪蒸,有效去除H2S、CO2等重组分。净化公司的天然气首先经过脱硫,脱硫后的天然气中H2S质量浓度小于0.1 mg/m3,富TEG几乎不含H2S,而CH4、C2H6等为轻组分,沸点低,故净化公司采用未加热直接闪蒸工艺除去富TEG中的CH4、C2H6等,在一定程度上降低了能耗。TEG循环量约为3 t/h,闪蒸气组成见表4,TEG再生前后质量分数见表5。

表4 闪蒸气组成闪蒸气组分y/%闪蒸气流量/(m3·h-1)甲烷90.50乙烷0.14氮气8.72二氧化碳0.64221

表5 TEG再生前后质量分数项目TEG质量分数/%水质量分数/%富TEG96.93.1贫TEG99.70.3贫TEG设计值≥99.5≤0.5

从表4可以看出,富TEG经过闪蒸工艺(系统压力从5.7 MPa迅速降至0.4 MPa,大量富TEG中的大量甲烷、乙烷等气体被闪蒸出来,为TEG再生系统减负。由表5可知,闪蒸后的富TEG经过温度为190~204 ℃的再生系统,TEG质量分数从96.9%提升至99.7%,满足不低于99.5%的设计值要求,表明直接闪蒸工艺简化后,脱水效果仍然良好。

3.2.3TEG贫液后冷器采用板式换热器

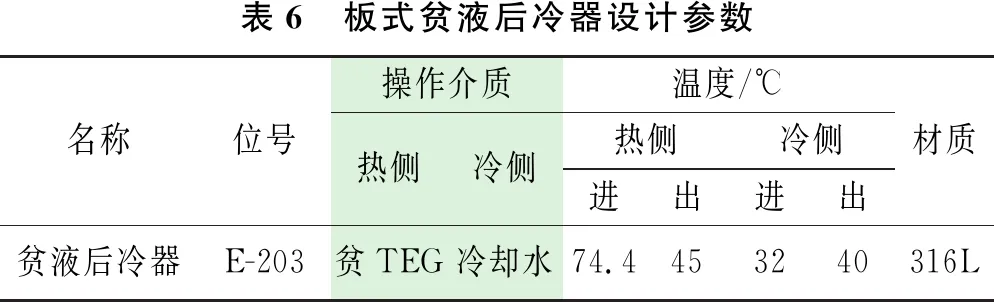

管壳式换热器具有结构简单紧凑、成本低等优点[21],故许多天然气净化厂将TEG贫液后冷器设计为管壳式换热器,但是由于长期高负荷运行、负荷波动大和操作不当等因素,导致管壳式换热器结垢严重、水垢难以处理、不利于传热等。克拉2气田曾因管壳式换热器结垢使得换热效果变差,贫TEG入泵温度超标并导致贫溶剂泵损坏,从而影响TEG吸水效果[20]。还有部分净化厂直接取消TEG贫液后冷器(如重庆五宝场气田),导致贫液泵(P-201)(柱塞泵)因高温而缩短使用年限。为了避免管壳式换热器结垢后换热效果变差、频繁更换配件及损坏贫液泵等问题,充分利用板式换热器易清洗、耐腐蚀、操作安全等优点,将贫液后冷器更换为可拆式高效不锈钢波纹状板式换热器[22]。板式贫液后冷器设计参数见表6。

表6 板式贫液后冷器设计参数名称位号操作介质温度/℃热侧冷侧热侧冷侧进出进出材质贫液后冷器E-203贫TEG冷却水74.4453240316L

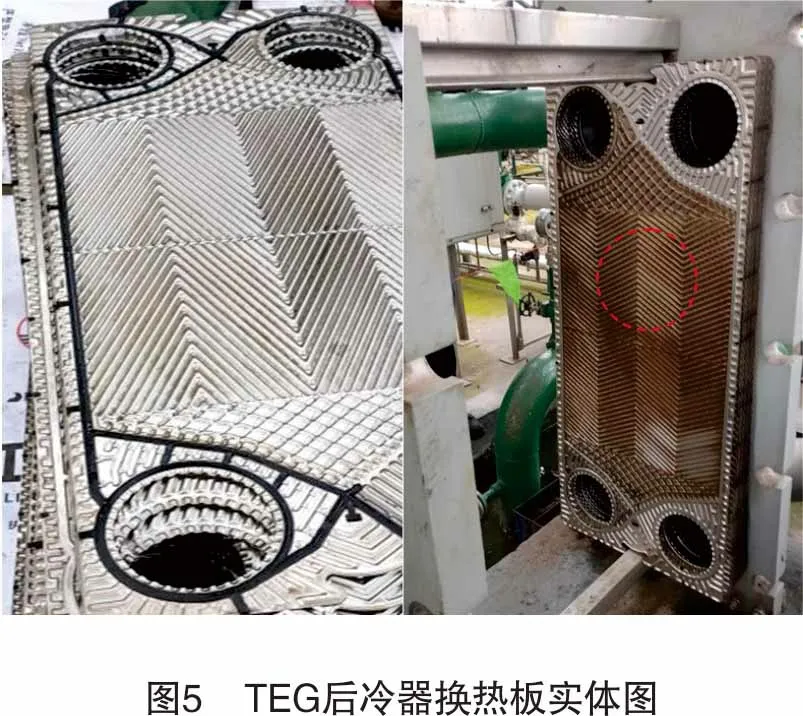

经过再生后的贫TEG温度通常为190~200 ℃,贫TEG经过贫富液换热器(E-201)与富TEG换热后温度降至70~74 ℃,再经过贫液后冷器(E-203)降温至45~55 ℃后,经贫溶剂泵(P-201)升压后送至脱水塔(C-201),从而实现TEG的循环使用[23]。图5为TEG后冷器换热板的实体图,贫液后冷器换热板采用316L不锈钢材质的波纹式换热板,冷热介质在换热板两侧沿波纹流动并实现传热,黑色密封条严格密封以防止循环水及TEG的泄漏。长时间使用后,换热板上可能存在水垢、锈渣等杂质,影响换热效果,通过简单拆卸清洗后试压、回装即可重复使用,清洗频次为1次/年,且运行5年来未进行过重要配件更换,大大节省了成本。此外,还可以根据换热需求适当增减换热器的换热板数,使得换热器具有良好的操作弹性,进而稳定地控制TEG进入贫溶剂泵的温度,防止贫溶剂泵因温度过高而损坏,影响TEG吸水效果,从而达到节能增效的目标。

4 结论

分析了净化公司TEG脱水系统的实际效果及工艺优化情况,得出以下结论:

(1) 在处理水摩尔分数为0.09%的湿净化气时,控制TEG循环量为2.9~3.1 t/h,净化公司产品气的水露点为-19 ℃左右,满足外输要求。

(2) 利用自产3.8 MPa的中压蒸汽做热源,有效避免了传统火管式重沸器传热不均等弊端,同时研究了蒸汽用量与重沸器温度的关系,得到拟合曲线,方便计算蒸汽用量,保证装置平稳运行。

(3) 净化公司根据自身进入脱水单元的天然气不含H2S等酸性气的特殊情况,采用了直接闪蒸工艺,减少了富液预热过程,有效去除富TEG中大部分CH4、C2H6等轻组分,为TEG再生系统减负。当TEG重沸器温度为190~200 ℃时,TEG再生后可将TEG质量分数从96.9%提至99.7%,在满足产品要求的同时降低能耗和节约成本。

(4) 将TEG贫液后冷器由传统的管壳式换热器更换为不锈钢板式换热器,由于板式换热器的波纹状板片具有换热面积大、易清洗、耐腐蚀、可调整板数等优势,避免了管壳式换热器因结构腐蚀而导致换热效果差的问题。