基于超声检测信息技术的损伤管道完整性评估

李 冰

(上饶市水利水电工程建设监理中心,江西 上饶 334000)

引排水是现代水利、市政中最常见的工程措施之一,管道运行的安全性与否对于社会生产生活具有重要影响。但是,管道工程的隐蔽性与复杂性使得难以准确评估其损伤状态,无法保障引供水系统的安全性与可靠性,因此,需要找到一种有效手段对管道损伤信息进行采集处理,以便对管道的完整性进行合理、可靠、准确的预判[1-2]。

超声波技术在检测方面拥有其独特的优势,可实现对检测对象进行实时无损的监测并采集获取数据,已在航空、核工业、市政等工程领域普及使用[3-6]。徐柳娟等探讨了将导波技术应用于管道损伤检测当中,并对其优缺点进行了分析[7];李赢、李绍星等则基于能量密度法,建立起超声导波管道损伤监测系统,并将其应用于层状管道结构损伤测试中,取得了较好的应用成果[8-9];管道损伤监测仅是获得损伤数据的第一步,如何将损伤数据通过技术手段统计分析并表现出来,是进行损伤管道完整性研究最重要的一环。对此,张宇、侯小强和张天斗等分别利用应变传递率法、统计模式以及MATLAB三维数值模拟分析法对管道损伤识别和判断进行了探讨,对于超声技术在管道损伤判断中的应用和普及起到了积极推动作用[10-12]。

文章首先对管道超声检测原理进行了分析,并利用Pro/E 软件和ABAQUS 软件将损伤检测数据与管道实体模型相结合,对不同缺陷位置和缺陷数目情况下的损伤管道完整性进行了定性和定量分析,可为水利、市政的引水输水管道的施工和运行维护提供参考。

1 超声检测信息技术简介

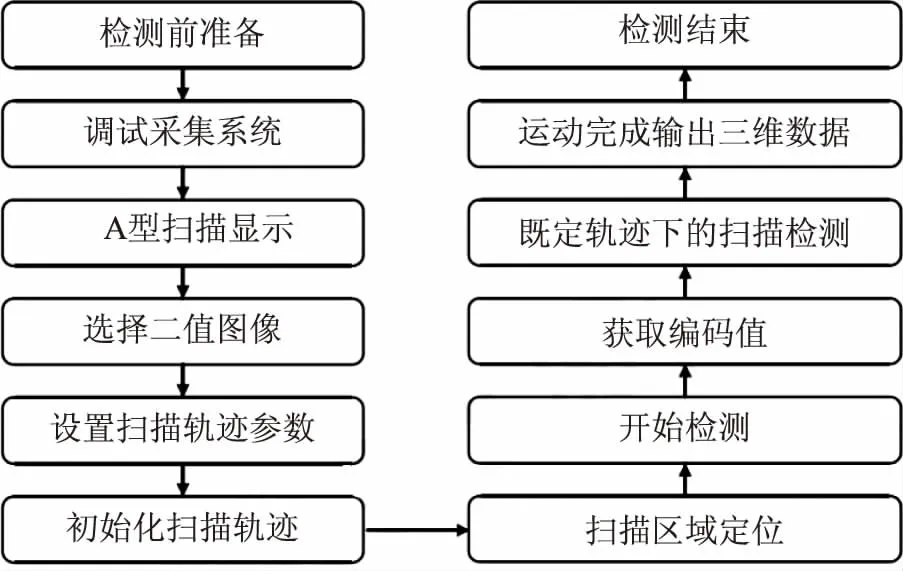

超声波检测是利用探头发射超声波在检测物体中传播,当遇到障碍界面如裂纹、孔隙时反射、折射、散射或者衍射的回波信号经放大处理后反映在显示器上的技术手段,其检测方法按相应原理可分为脉冲反射法、穿透法和共振法,检测损伤的方式可以分为A型、B型和C型;按探头的工作方式又可分为直接接触法以及液浸法。超声波检测系统基本组成部分包括运动工作台、探头、控制箱、PCI超声波板卡以及计算机等硬件设施,如图1所示。在超声波检测过程中需要合理设置声波参数、采集参数、探头位置等,通过扫描波形(文章选A型波),读取和选择二值图像,然后设定合理扫描步距,得到初始化后的扫描轨迹,在获得定位指示后开始损伤检测,采集到三维数据信息并对数据进行相应处理,最终得到检测结果,其工作流程如图2所示。

图1 超声波检测系统构成

图2 超声波检测系统工作流程

2 损伤管道模型的建立

通常而言,埋管方式分为沟埋式、上埋式和隧道式。文章采用沟埋式埋管方式进行模拟分析。管道被上覆回填土、地基以及原状土等包围,所受荷载主要包括:①管道自重(标准管道6节,直径为1.2m,厚4cm,弹性模量为15000MPa,泊松比为0.3,密度为7350kg/m3,埋深设置为3m并位于模型中心位置);②土荷载(土体模型取长×宽×高=30m×25m×15m,底部采用固支,四周对X和Z方向进行位移约束,回填土的弹性模量取为8MPa,泊松比为0.35,密度为1920kg/m3,地基土的弹性模量为80MPa,泊松比取为0.25,摩擦角为32°,膨胀角取为30°);③对管道和土体均设置重力荷载和1MPa的均布管道内压。

管道、土体以及塑性材料和接触面上采用C3D8R单元进行分析,同时为了获得损伤信息的准确性,对管道损伤区域的网格进行必要的细分。由于管道硬度较大,因此,将管道外表面定义为主接触面,将土体定义为从接触面,且均采用有限滑移接触;定义各接触面的切向行为和摩擦系数,将初始分析步的边界条件延伸至加载分析步时的边界情况,同时在第一个分析步结束后施加重力荷载,在后续步中施加其他荷载。

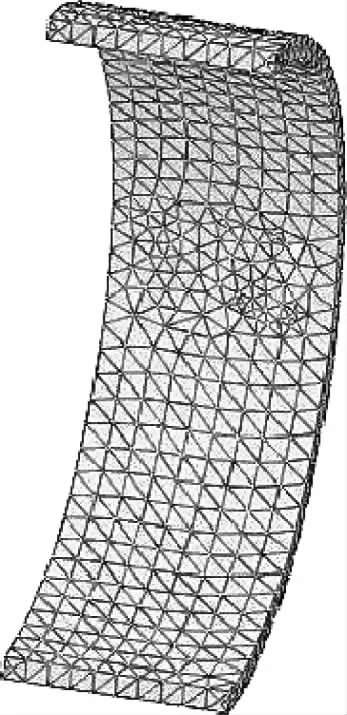

将超声波自动检测系采集到的三维数据信息导入MATLAB环境,利用径向基函数和曲面拟合算法对三维数据进行处理,得到管道曲面网格模型,再利用Pro/E 软件绘制损伤管道实体模型,最后在ABAQUS 软件中对实体模型进行网格划分,进而对不同工况下的损伤管道完整性进行分析。损伤管道实体模型的建立过程具体如下:

(1)在MATLAB软件中对检测到的管道损伤区域的三维数据信息进行曲面化处理,对损伤曲面的相关点阵数据进行提取。

(2)将(1)中提取到的点阵数据通过技术手段转化为可用于网格生成的数据格式。

(3)将转化后的点阵数据进行网格曲面的生成,并将其存储为DXF格式。

(4)将(3)中存储的DXF数据文件导入Pro/E软件,然后利用软件中的实体建模功能生成损伤区域和损伤管道的实体模型,如图3所示。

图3 损伤管道实体模型

(5)将生成的实体模型在ABAQUS 软件中进行网格划分,设置不同工况参数,分析不同情景下损伤管道的完整性。

3 完整性分析

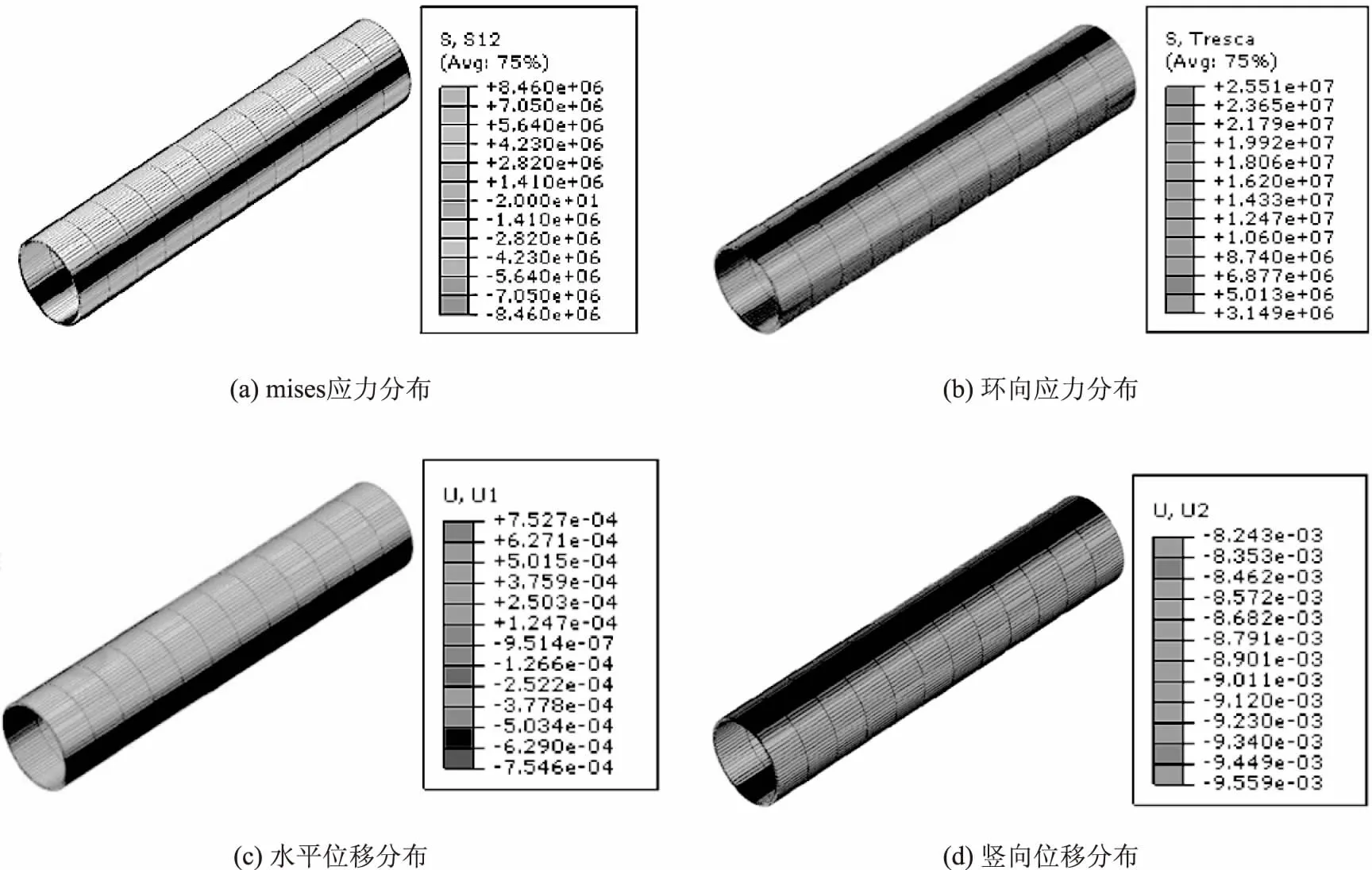

3.1 无损管道受力分析

首先对没有损伤情况下的管道进行水压力(1MPa)和重力荷载情况下的受力和位移分析,如图4所示。从图4中可以看到:无损管道应力和位移在没有施加外部荷载作用情况下的应力和位移处处相等(沿z轴方向),说明在模型建立过程中对边界效应的消除是有作用的;管道的上下外侧应力值最小,而内侧应力值最大;环向应力在45°方向的4个区域最大;水平位移在x轴方向的两侧呈现最大值,竖向位移在管道的上部呈现最大值。无损伤管道模拟结果表明:管道受力均匀,变形稳定,未出现应力和位移集中区域[13-15]。

图4 无损管道应力和位移分析

3.2 损伤缺陷位置的影响

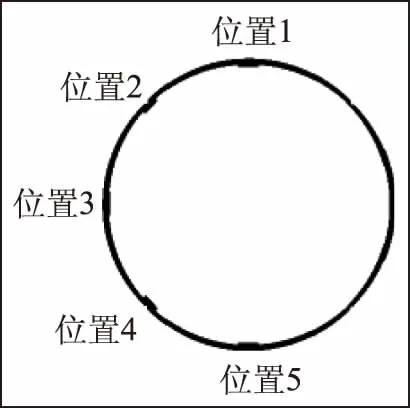

缺陷(损伤)位置的不同对于管道力学性质及完整性的影响是不同的,将超声采集损伤区域大小定义为180mm×180mm,损伤位于管道据端口3m的横截面上,具体损伤缺陷位置分别在管道内表面逆时针布置1~5号点(注:埋设金属管道一般来说,受力情况为沿垂直径向对称,文章拟取一半管径之监测位置对管道进行分析),如图5所示。管道所受荷载包括管道自重、土荷载以及管道水压(1MPa)。将上述参数植入损伤管道实体模型,进行分析。

图5 损伤缺陷位置示意

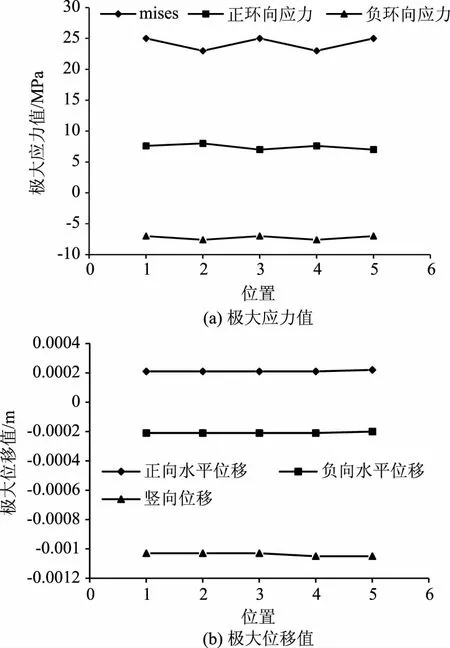

当损伤缺陷存在不同位置时,管道内产生的极大应力和极大位移值变化情况如图6所示。从图6中可以看到:在重力荷载以及管道内水压力作用下,损伤管道的极大mises应力值的变化幅度较大,水平和垂直位置时应力值较小,斜向45。时应力值较大;极大环向应力的变化幅度较小,且极大正环向应力与极大负环向应力的变化趋势相反,但应力值的绝对值相等,两者变化范围在±(7~7.6)MPa,相对而言,在损伤缺陷位于位置2、4时的极大环向应力值略大。从极大位移值可以看出,损伤缺陷位置的不同对管道整体的位移影响不大;从应力和位移的变化情况来讲,当损伤缺陷处于位置1、3、5时,对管道整体性和完整性影响较大,应力是判别管道完成性和受损性的主要指标。

图6 管道整体分析

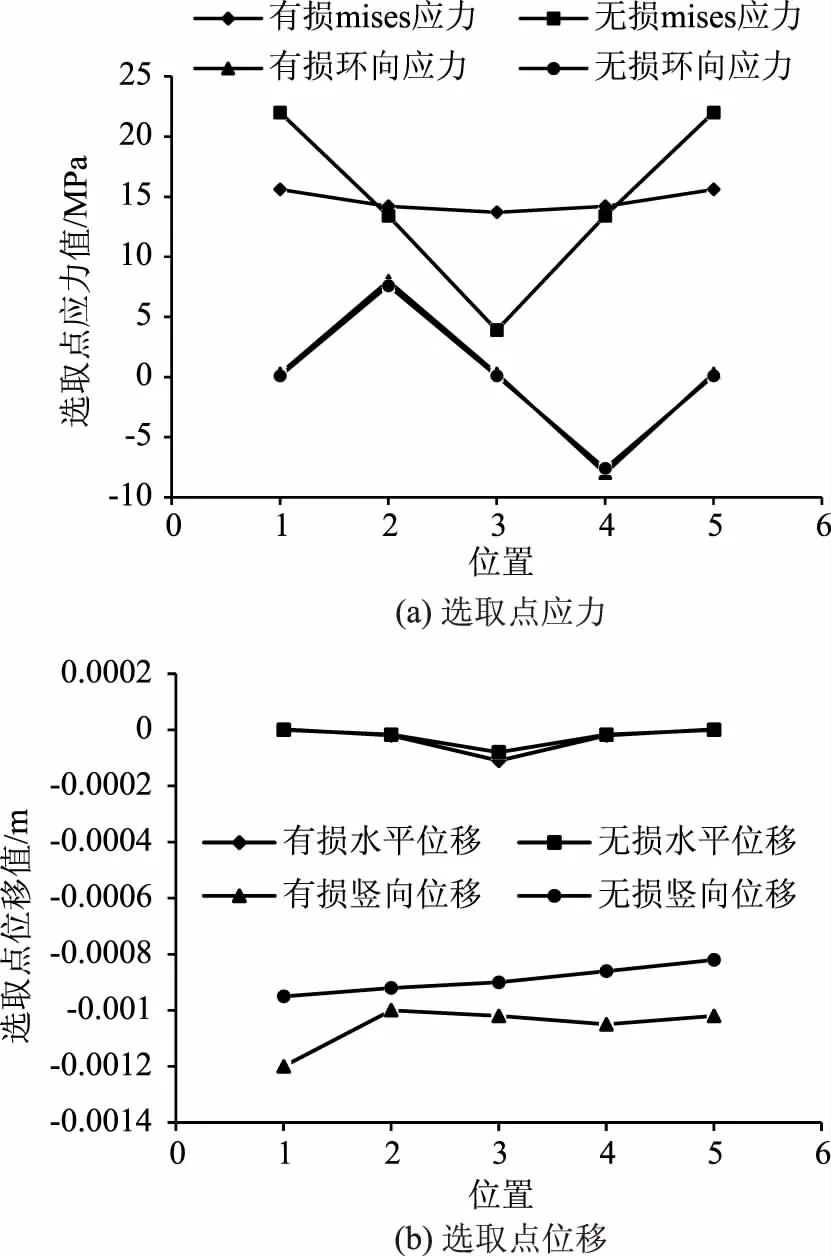

选取损伤缺陷区域某一固定点进行分析,得到应力和位移的变化情况,如图7所示。从图7中可以看到:有损伤缺陷相对于无损伤缺陷,对mises应力值的影响较大,对环向应力的影响较小。当选取点没有损伤时,在水平(位置3)方向的mises应力值最小,在垂直方向(位置1、5)的mises应力值最大;当选取点有损伤缺陷时,选取点的应力值向15MPa附近靠近,对位置3处的应力影响最大,对位置1和位置5的影响次之;对于环向应力,在管道位置2、4时产生较大应力,其余位置环向应力基本为0。损伤缺陷位置的变化对于水平位移的影响较小,对于垂直(竖向)位移的影响较大;相对于位移而言,应力的变化幅度更大,故应力仍然是判别某损伤缺陷处完整性的主要指标。

图7 损伤缺陷选取点分析

3.3 损伤缺陷数目的影响

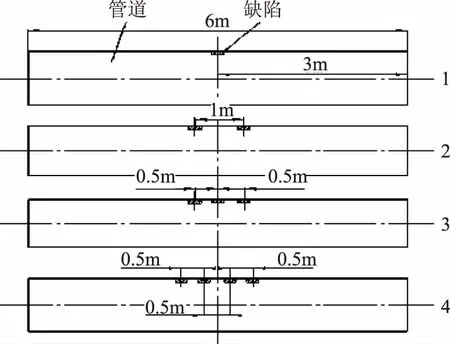

共设置1、2、3和4个损伤缺陷情况,展开不同损伤缺陷数目对管道完整性的影响研究,如图8所示。

图8 损伤缺陷数目布置示意

当管道无损伤缺陷时,管道的极大应力值较小,当管道存在损伤缺陷后,应力值显著增大;随着缺陷数目的增多,管道的mises应力、正环向应力、负环向应力的极大值均呈递增趋势,其中,mises应力值增长速度较快,特别的,当缺陷数目为2时,其mises应力值反而有所降低,这表明缺陷数目并不是影响管道完整性的唯一因素,它可能还跟缺陷的相对位置、距离以及深度等有关。缺陷的存在对于管道位移的影响较大,有损伤缺陷时的位移值明显大于无损情况的,但损伤缺陷数目对管道位移的影响较小,如图9所示。通过上述分析可以总结得出:当管道缺陷数目发生改变时,基于应力失效的判据仍是分析管道完整性的主要指标,当应力超过管道允许应力后,损伤管道自然遭到破坏并失去完整性。

3.4 讨论

上文主要针对损伤缺陷位置和数量对管道完整性的影响进行了分析,获得了在典型(常规)荷载作用下,管道的应力和位移变化特征,对于引水、输水管道工程的安装施工及运行维护等具有一定的指导意义。但是,在实际工程中,由于受到各种地质条件和环境的影响,管道完整性受到的影响因素较多,如撞击荷载作用、地基沉降差异、地面堆载作用、荷载大小、管道直径等均会对损伤管道的实际应力值和位移值产生影响。限于文章篇幅,对于这些复杂工程地质环境下管道损伤的扩展情况还需在今后做进一步深入的分析和探讨。

4 结论

超声波技术作为一种无损检测手段现已在工程领域普及使用,结合超声波技术与三维数值分析技术可以将损伤缺陷管道进行实体模型化,对于准确分析和评价工程建设与运行条件下引水、输水管道的损伤情况和完整性具有十分重要的意义。文章对不同损伤缺陷位置和数目下损伤管道的完整性进行了分析和评估,获得了其相关影响规律,对于管道工程的建设和运行具有一定的借鉴和指导作用。但仍存在以下两点不足:一是外界环境对超声波自动采集精度影响较大,数据采集精度需进一步提升,二是文章理论上的土体模型不能完全代表实际的土体状况,分析结果可能会与某些特定情况存在误差。