某水库潜孔弧形闸门失稳事故分析

张怀仁,古小七,洪 伟,盛旭军,郑 莉,孔垂雨

(1.水利部水工金属结构质量检验测试中心,河南 郑州 450044;2.水利部综合事业局,北京 100053)

2019年9月中旬,建成于20世纪70年代并于2002年进行除险加固的陕西某水库潜孔弧形工作闸门发生失稳事故(以下简称事故工作闸门)。事故经过为:水库进入主汛期后遭遇连续强降雨,库水位快速上涨并超过汛限水位,为保证水库安全,按上级防汛指令提闸泄洪,操作人员按“启门”按钮,闸门开度至50cm时运行正常。排沙5min后按“闭门”按钮关闭闸门时,当闸门闭门开度至3cm时,开度仪数据未变化,液压站压力表显示管道压力正常,此时,一声巨响从闸门底部传来,闸室钢盖板巨烈震动,开度仪无规律跳动,按“紧急停止”按钮无变化,闸室检修平台检修口有水涌出并迅速上升至液压缸体。此次事故虽未造成人员伤亡,但作为肩负着下游一个约30万人口城市生活供水的唯一水源地,给当地人民群众生产生活造成重大影响。

我国是世界上水库数量最多的国家,但受客观因素影响,病险水库数量大,安全隐患多是当前我国大坝安全管理中最突出的问题,金属结构和机电设备不安全是我国水库安全的主要问题之一[1-4]。水工金属结构是水利枢纽正常有效运行的重要组成部分,其功能主要是拦截水流、控制流量、调节水位、排放漂浮物等[5-6]。弧形闸门相较于水工金属结构中其他型式的闸门具有启闭省力、运转可靠、受力合理、流态良好等诸多优点,是当前水工金属结构中应用最广泛的门型之一。水利工程建设者们通过大量的工程设计和建造经验避免闸门失稳事故的发生,但国内外依然存在一些弧形闸门失稳案例,如陕西某渠首冲刷闸、辽宁浑河拦河闸、美国阿肯色河航运系统的闸门遭到破坏等[7-9],闸门失稳不仅会危及下游人民群众的生命财产安全,往往还会造成巨大的经济损失,据不完全统计,近年来我国已有近30起弧形闸门失稳破坏的实例[10]。因此,对该事故工作闸门进行了现场检测与复核计算,分析事故原因,为其他相关工程安全运行提供借鉴。

1 事故工作闸门检测数据

为分析事故原因,检测人员对该事故闸门及配套的液压启闭机进行了巡视检查、外观检测、腐蚀检测、材质检测、安装几何位置测量等现场检测。经现场检测发现,该事故工作闸门左右侧支臂在靠近支铰轴约0.9m处出现扭曲变形。检测人员对事故工作闸门支臂材质(牌号为Q235B,型号为20A槽钢)进行化学成分分析和力学性能检验,检验结论为“合格”(检测结果见表1),对闸门安装空间位置(未受可见性破坏部分)进行三维坐标测量,检测结果显示事故工作闸门左右两支铰轴的同轴度为16.9mm。

表1 事故工作闸门化学成分与力学性能检测成果表

2 事故工作闸门复核计算数据

有限单元法是通过对连续结构进行有限数目的离散化,有效地分析复杂结构、处理复杂问题的数值计算分析方法。其原理是把连续的整体结构划分为有限数量的单元体,将单元富有代表性的点(一般为端点)设置为结点,从而使得相邻单元具有连续性,构成一个整体来代替原有的连续型结构[11-12]。

事故工作闸门主要由面板、主横梁、次梁、主纵梁、横梁后翼板、上支臂、下支臂、支臂间连接梁、裙板及支铰等金属结构件组成。闸门孔口尺寸为2.0m×2.4m(宽×高),设计水头为41.33m,校核水头为46.34m,面板总水压力为2810.8kN,闸门为单节弧形门叶,双支臂,门叶顶部设置单吊点吊耳,闸门门叶及吊耳、支臂等主要结构材料为Q235B钢(支臂为槽钢),闸门主提升启闭机为320kN单吊点液压式启闭机,闸门工作方式为动水启闭。

2.1 三维实体模型

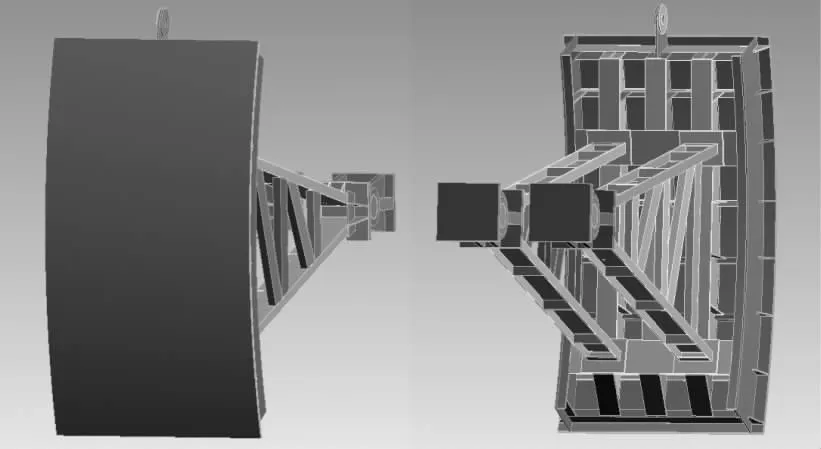

根据弧形闸门结构设计,在SolidWorks中建立事故工作闸门三维实体模型并导入ANSYS进行网格划分及边界条件设定。闸门整体采用实体单元进行网格划分,单元划分按闸门结构布置上的特点采用自动网格划分,由ANSYS网格处理模块面板、主横梁腹板翼板、主纵梁腹板翼板、吊耳板、支臂、支臂裙板等规则构件离散为八节点六面体实体单元,部分不规则板件(如支铰座、活动支铰及支铰轴等)由网格划分器自动离散为Solid187四节点四面体单元。实体之间接触的部分在前处理系统中通过印记面(Imprint Face)的形式,使模型在划分网格的时候,对共享印记面的部分划分为接近相同的网格,从而使总装配体模型中各个子模型的相邻节点实现共享或在接触面中实现较好的绑定,这样可避免在有限元计算过程中,通过接触而相邻的两个模型因接触面节点不一致而出现局部单元刚性过大的情况,通过划分较为细密的网格来保证较高的计算精度(三维模型如图1所示)。

图1 事故工作闸门全实体三维模型

在ANSYS环境下,闸门模型坐标系设定如下:坐标原点设置在弧形闸门面板底部中间结合处中点部位,x轴正向为垂直水流向,z轴正向指向水流下游方向,y轴正向指向重力反方向,x轴、y轴、z轴符合笛卡尔坐标系右手螺旋法则。网格划分综合考虑所校核闸门几何尺寸以及计算机计算资源与计算精度的平衡性,设置网格大小为20mm。划分完成的网格质量,大部分网格的长宽比(Aspect Ratio)为1~10.8,雅各比比率(Jacobian Ratio)为1~6.3,翘曲系数和平行度偏差在合理范围内,网格质量较好。

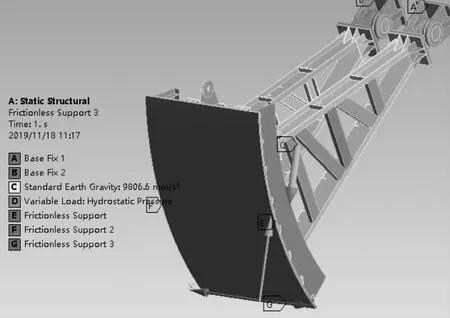

2.2 约束边界条件

事故工作闸门正常挡水工况下的载荷和约束施加方式如下:在支铰座底面施加固定约束(Fixed Support)用来模拟支铰座在边墙上的固定;弧形门叶左右两端侧水封部位施加无摩擦支撑(Frictionless Support)用来模拟门叶侧导轮对门叶的x方向约束作用,同时避免门叶向其他方向出现位移;闸门吊耳处施加y方向远程约束(Remote Displacement)以模拟闸门在闭门时的约束作用;水压载荷作用在闸门面板正面区域处。

弧形闸门起吊工况下的约束施加方式如下:在支铰座底面施加固定约束用来模拟支铰座在边墙上的固定;弧形门叶左右两端侧水封部位施加无摩擦支撑用来模拟门叶侧导轮对门叶的x方向约束作用,同时避免门叶向其他方向出现位移;水压载荷作用在闸门面板正面区域处,吊耳孔施加320kN的轴承载荷(启闭力),方向y方向。

有限元计算模型各工况的约束边界条件如图2—3所示。

图2 正常工作载荷约束边界条件的设置示意图

图3 起吊工况载荷约束边界条件的设置示意图

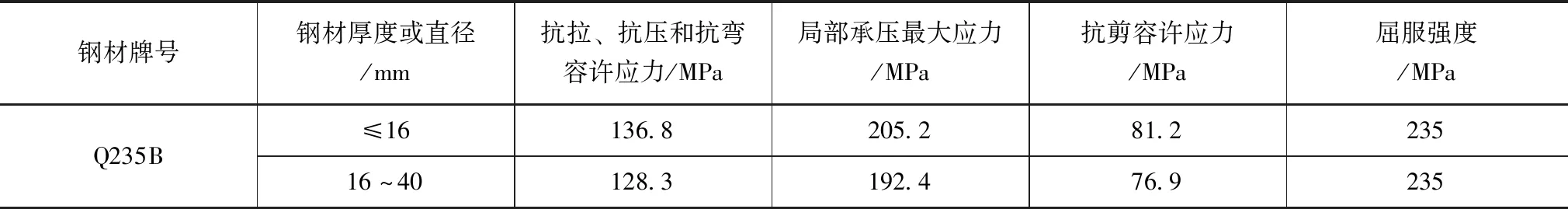

事故工作闸门于2004年投入使用,运行已约16年,时间系数取0.90;闸门为弧形工作门,重要性调整系数取0.95,所以其综合许用应力调整系数为0.855(闸门实际许用应力值见表2)。

表2 闸门实际容许应力

2.3 有限元计算结果分析

(1)整体结构分析

在约束边界条件环境下,用ANSYS计算闸门整体结构有限元结果为:在正常工作工况下,闸门主结构在最大综合von Mises应力为282.33MPa,超过Q235B钢局部承压最大容许应力为205.2MPa,超过Q235B钢屈服应力为235.0MPa(主结构应力位移数据详见表3),应力最大位置在支臂部件从支铰处上游方向第一根斜撑同上支腿交界处(图4),其原因是门叶在水压荷载下发生变形时将水压荷载传递至支撑臂,支腿作为承力构件发生变形,变形过程中部分斜撑同上支腿交界处出现最大挤压应力;且上下支腿部件的应力超过规范要求的区域面积较大,事故工作闸门整体结构部分区域强度不足。

表3 正常工作工况下事故工作闸门主结构应力位移表

图4 主结构最大Vonmises应力位置(单位:MPa)

(2)上下支腿构件分析

对上支腿及下支腿进行有限元计算,上下支腿部件的最大综合von Mises应力为271.32MPa,超过Q235B钢局部承压最大容许应力为205.2MPa,超过Q235B钢屈服应力为235.0MPa,上下支腿部件绝大部分区域的综合von Mises应力均在182.71~240MPa,很大部分区域应力超过Q235B钢局部承压最大容许应力为205.2MPa(图5);上下支腿部件Z向应力基本处于压应力状态,其大部分区域在-137~-205MPa(图6),大部分区域明显超出了Q235B容许应力(抗拉抗压应力为136.8MPa),上下支腿部件YZ平面剪应力在-84~-105MPa(图7),大部分区域剪应力超过了Q235B抗剪容许应力为81.2MPa,支腿的强度不足,易导致闸门在正常工况下失稳。

图5 上下支腿von Mises应力云图(单位:MPa)

图6 z轴应力云图(单位:MPa)

图7 yz面剪应力云图(单位:MPa)

3 结论与建议

(1)对事故工作闸门在正常工作工况下的复核计算显示,闸门主结构在最大综合von Mises应力为282.33MPa,超过Q235B钢局部承压最大容许应力为205.2MPa,超过Q235B钢屈服应力为235.0MPa,应力最大位置在支臂部件从支铰处上游方向第一根斜撑同上支腿交界处。计算结果与现场检测成果吻合,事故工作闸门存在设计不恰当、支臂结构设计单薄(且采用槽钢制造)、支臂结构强度不足等问题,在正常挡水工况下支臂失稳发生弯扭屈,从而导致整扇闸门破坏。

(2)事故发生前,事故工作闸门为高水头小开度运行,闸门开启瞬时与水体接触面积大,受水压荷载影响导致较大的动水激励,也是导致闸门失稳因素之一。

(3)事故工作闸门左右侧支铰同轴度安装存在较大误差,闸门启闭不够平顺,闸门启闭运行时摩阻力较大,长期运行也易产生失稳。

我国大部分病险水库除险加固工作已经完成且水库安全状况改善显著,但部分水库水工金属结构设备仍存有安全隐患,加强已建水库水工金属结构安全评价检测是消除隐患的重要技术手段。