渗透型再生剂再生老化沥青混合料路用性能评价

武建军,杨 哲,张红兵,武宏涛

(1.山西交控集团太旧高速公路管理(太原)有限公司,山西 太原 030006;2.长安大学 材料科学与工程学院,陕西 西安 710061;3.阳泉太旧博特道路养护工程有限公司,山西 阳泉 045000;4.山西吕梁环城高速公路管理有限责任公司,山西 吕梁 033000)

0 引言

沥青路面在服役过程中,随着运营年限的增长,在行车动疲劳荷载和外界复杂环境因素的作用下,路面逐渐会因为沥青的老化而产生车辙、水损、开裂等病害,需要大量人力物力进行维修保养[1-3]。我国高等级路面几乎都为沥青路面,随着越来越多的路面进入大中修周期,如何处理旧沥青路面材料将是我国公路行业必须要面对的问题,也是未来道路工程领域的研究人员需长期关注的研究课题[4-6]。

大量研究工作显示,在旧沥青路面材料中加入新沥青、新集料以及再生剂等材料混合进行施工可以恢复旧沥青路面材料的性能[7-11]。适宜的配比与再生剂掺量得到的再生沥青混合料具有可与新建路面相媲美的优良路用性能,实现变废为宝,减少资源开采和废物排放,具有巨大的经济效益和环境价值。刘先淼[12]等人依托广佛高速公路路面大修工程,对厂拌热再生沥青技术应用于高等级路面的前景进行了评估,认为经厂拌热再生后的沥青路面完全可以达到新沥青路面的技术标准,此技术可应用于我国高等级路面。岳秀梅[13]以芳烃油和橡胶油作为沥青再生剂,探究了再生剂的剂量对热再生沥青混合料高低温性能的作用规律,认为合适的再生剂掺量能改善热再生沥青混合料的低温与耐久性能,并推荐了相关再生剂的掺量。徐静和刘加平[14]等人依托西宁某地区热再生路面工程,研究了再生剂对热再生混合料性能的影响,认为适宜的再生剂可以改善再生后沥青混合料存在的弊病。仰建岗[15]等人通过调整工艺,讨论了再生剂的用量、轧制的温度和混合料的级配对再生沥青混合料马歇尔性能的影响,发现工况对再生沥青混合料路用性能可产生较大影响。可见,研究人员在厂拌热再生技术方向取得了一定的成果。但国内目前使用的热再生混合料中RAP一般掺量较低,且国内施工应用再生剂一般不规范,由施工单位自行确定材料、配比和添加剂量,随意性较大,同时,依托工程所在地冬季气温较低,普通再生沥青混合料低温疲劳开裂严重,制约了再生沥青混合料的推广应用。

鉴于此,笔者依托平阳高速旧沥青路面再生工程,充分利用原旧沥青混合料路面,于冷再生基层上铺筑6 cm厂拌热再生沥青混合料中面层,旧料掺量50%,基于残留稳定度试验、冻融劈裂试验、车辙试验和低温弯曲试验探究渗透型再生剂掺量对热再生沥青混合料路用性能的影响规律,并与普通市售再生剂再生效果进行了对比。研究成果对再生剂的工程实践和推广应用具有重要的现实意义。

1 试验原材料与方法

1.1 沥青

参照《公路沥青路面施工技术规范》(JTG F40—2004),结合当地交通和气候条件,选用SBS改性沥青,技术指标符合规范要求。

1.2 集料及矿粉

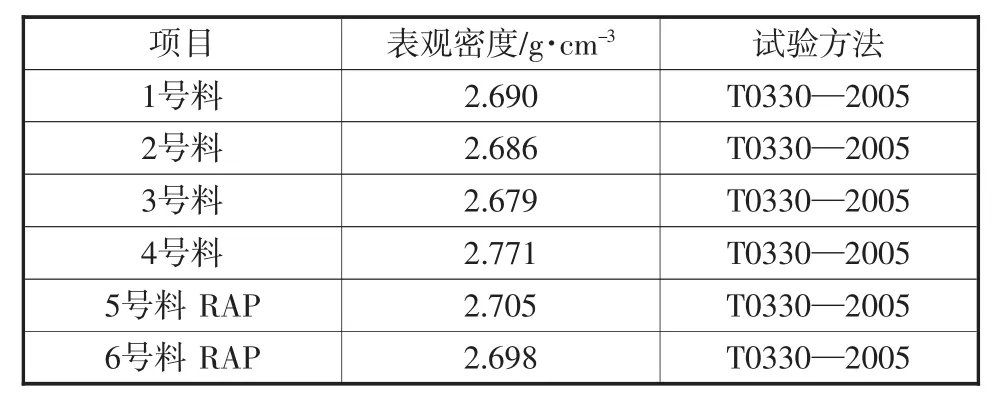

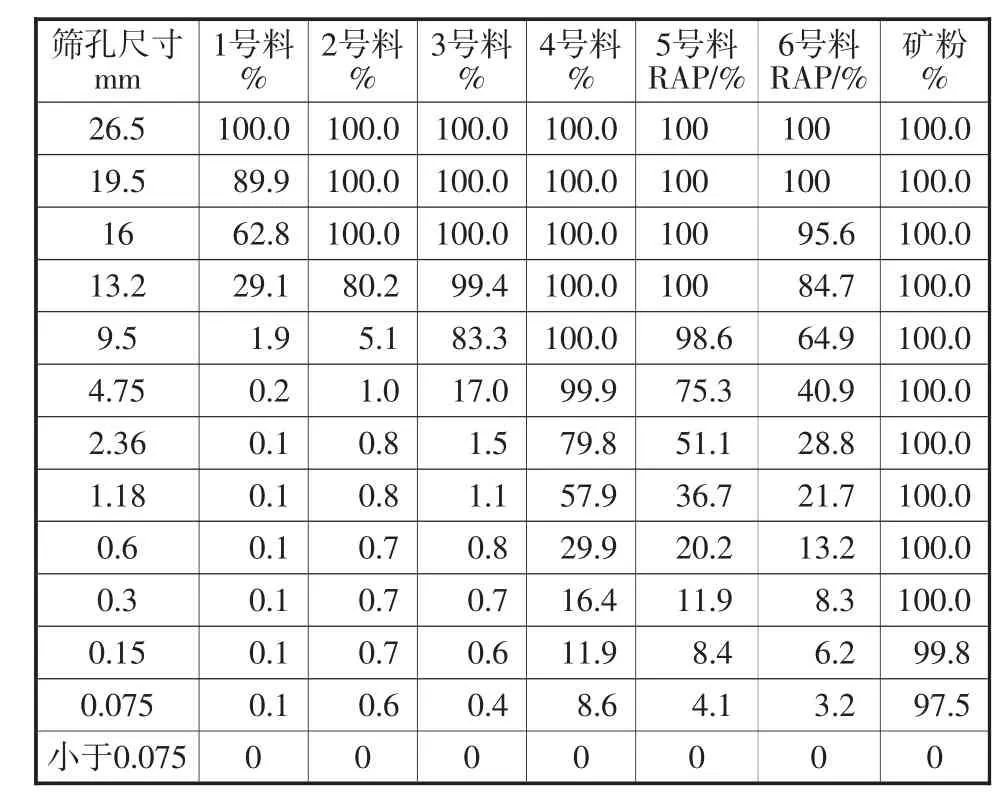

新集料分为4档,分别是:1号料(15~20 mm)、2号料(10~15 mm)、3号料(5~10 mm)、4号料(0~5 mm石屑)。RAP分为2档,分别是5号(旧细)料和6号(旧粗)料。新旧集料技术指标和筛分结果见表1和表2。矿粉的表观密度为2.771 g/cm3。

表1 集料的试验指标

表2 原材料筛分试验结果

1.3 再生剂

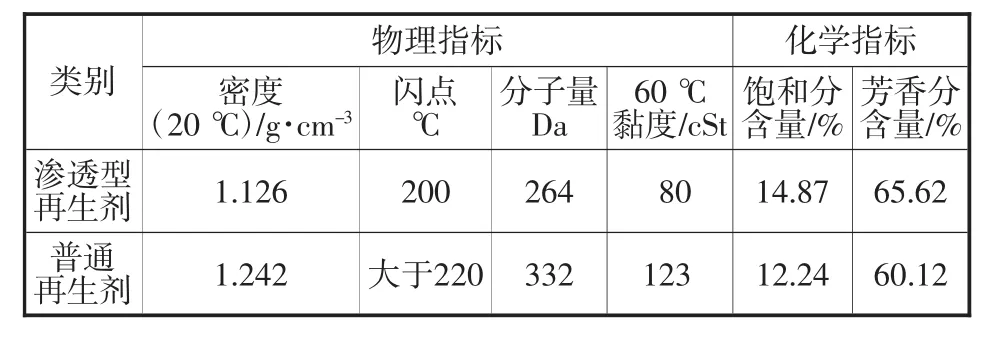

本文采用的再生剂分别为自主研发的渗透型再生剂[6]和普通市售再生剂,基本性能见表3。

表3 再生剂基本性能

2 再生沥青混合料配合比设计

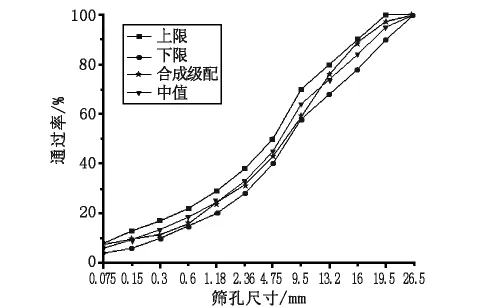

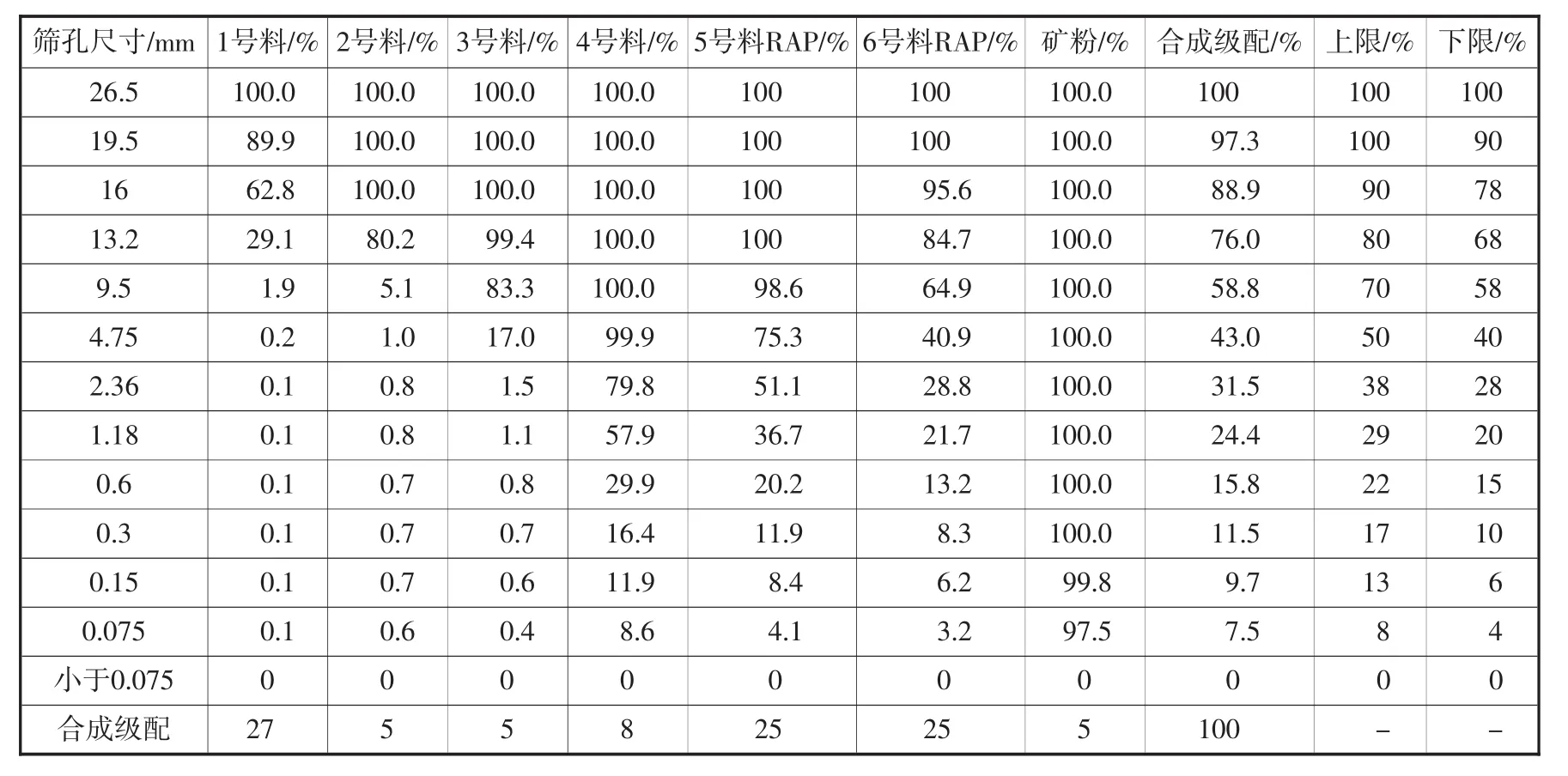

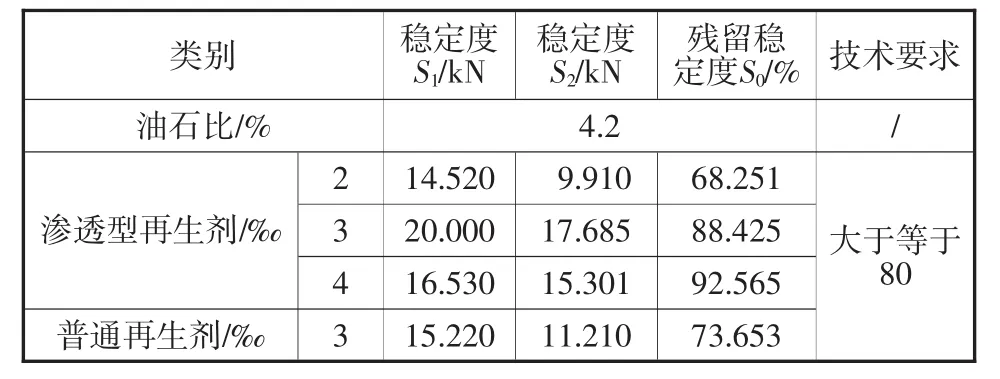

热再生沥青混合料中RAP掺量受旧混合料的性质、再生沥青混合料的用途、施工条件和所选用的新沥青和新集料等因素的影响。为了确定合理的掺量,参考国内外成功经验,在进行配合比设计时,选定了50%RAP掺量,合成级配见表4和图1。

图1 合成级配曲线

表4 集料合成级配

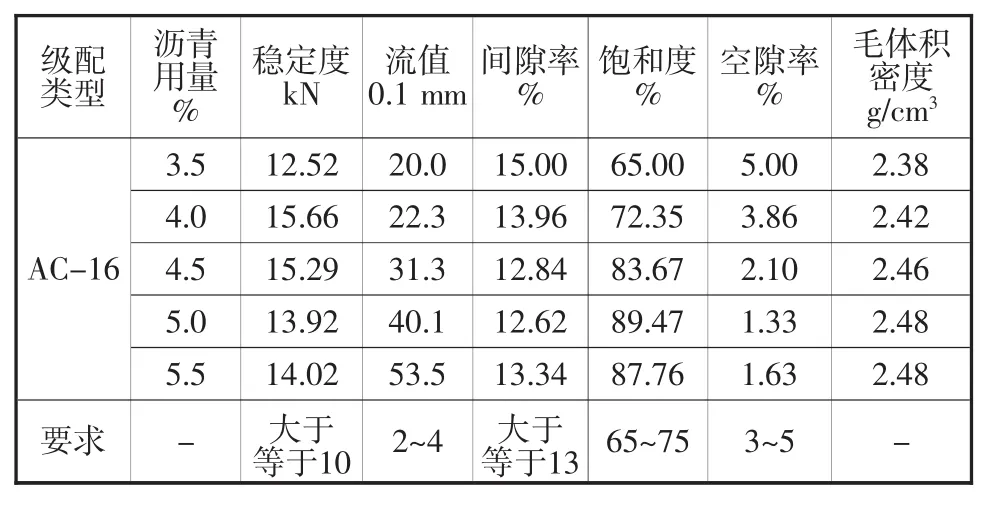

采用合成级配作为设计级配,通过燃烧法确定RAP油石比为5.2%,以±0.5%为间隔,选择3.5%、4.0%、4.5%、5.0%、5.5%五种油石比,再生剂掺量为沥青混合料总质量的0.3‰,马歇尔试验参照《公路工程沥青及沥青混合料试验规程》,结果见表5及图2。可见,随着新沥青含量的增加,再生沥青混合料的稳定度呈先上升后下降的变化趋势,总油石比3.5%时稳定度为最低值12.52,在总油石比为4.0%时稳定度达到峰值15.66。其原因为,当总油石比较低时,沥青与矿料间的黏附力不足,稳定度相对较低,新沥青的增加提高了再生沥青混合料的结构沥青,所以当总油石比由3.5%提高至4.0%时,其稳定度增长率可达25.1%,但过多的新沥青使得再生沥青混合料体系中的自由沥青增多,稳定度有下降趋势。再生沥青混合料的流值、矿料间隙率、饱和度、空隙率和毛体积密度等参数随新沥青增加的变化趋势都与普通沥青混合料的变化趋势相似,综合考虑地方标准规定,流值范围应在2~4 mm,空隙率应在3%~5%,由此,确定目标级配最佳油石比为4.2%,新沥青油石比为1.6%。

表5 马歇尔试验结果

图2 最佳油石比确定

3 再生剂对再生沥青混合料路用性能的影响

3.1 水稳定性

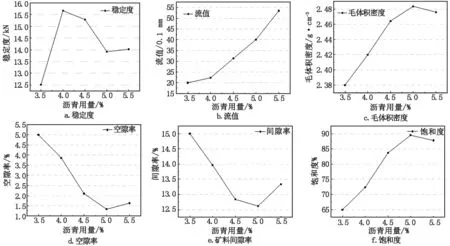

采用残留稳定度和冻融劈裂强度评价渗透型再生剂掺量对热再生沥青混合料的水稳性能的影响,采用掺量3‰的普通再生剂进行对比分析。残留稳定度试验中,制备10个双面击实的标准马歇尔试件,分两组,一组在60℃恒温水浴箱中浸泡30 min,测试其稳定度S1;另一组在60℃恒温水浴箱中浸泡48 h,测其稳定度S2,根据公式计算残留稳定度S0,每个再生剂的掺量下做3组平行试验:

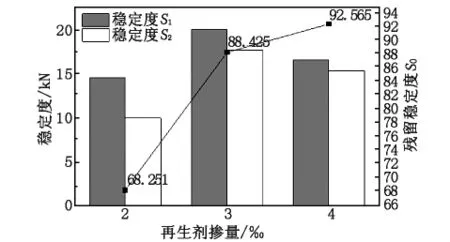

残留稳定度试验数据的处理结果如表6所示,渗透型再生剂掺量对残留稳定度的影响结果如图3所示。文中提到的再生剂掺量均为混合料质量比,试验结果表明,渗透型再生剂的掺量对热再生沥青混合料的残留稳定度有显著影响,由图3可知,随着再生剂掺量的提高,初始稳定度呈先上升后下降趋势,稳定度在渗透型再生剂掺量为3‰时达到极大值,对比表6可以看出,普通再生剂的再生效果显著低于渗透型再生剂。此外,残留稳定度则随着再生剂掺量的提高而上升,在再生剂掺量为4‰时,热再生沥青混合料残留稳定度大于90%,远超沥青路面技术要求,表明掺入该再生剂的热再生沥青混合料具有较好的水稳性能。

表6 再生剂掺量对再生沥青混合料水稳定性的影响

图3 再生剂掺量对再生沥青混合料残留稳定度的影响

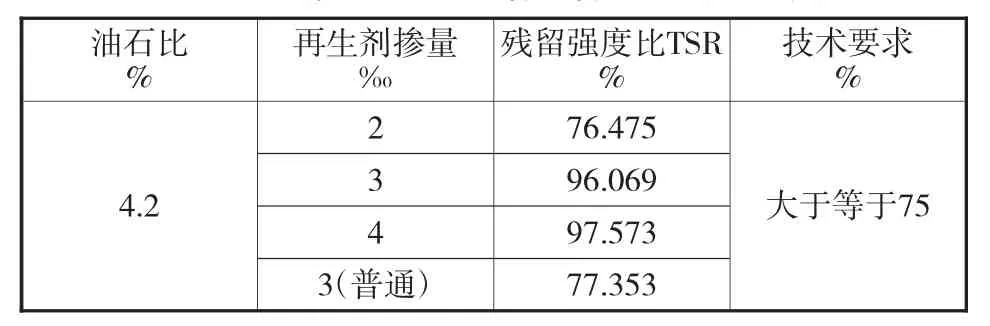

冻融劈裂强度试验中,参考《公路工程沥青及沥青混合料试验规程》,制备10个双面击实50次的马歇尔试件,在规定条件下进行冻融循环,测试受损害前后强度比,每个再生剂掺量下进行3组平行试验。经过数据处理得到的试验结果如表7所示。由表7可知,冻融循环对沥青混凝土具有一定的破坏作用,不利于再生沥青混合料的水稳性能,热再生沥青混合料的残留强度比随着再生剂掺量的提高而提高,在再生剂掺量大于3‰时,热再生沥青混合料TSR均大于95%,远超沥青路面技术要求,而对于普通型再生剂,残留强度比仅为77.353%,刚达到沥青路面技术要求值。

表7 再生剂掺量对再生沥青混合料冻融劈裂的影响

分析渗透型再生剂掺量对热再生沥青混合料水稳性能的影响机理,渗透型再生剂对老化沥青的渗透能力较强,使得旧沥青混合料中的旧沥青转移,与新沥青交融,随着渗透型再生剂掺量的增加,被再生的老化沥青与新沥青的材料性质差异减小,优化了新旧沥青的界面结合,增强了沥青混合料的整体性,所以其水稳性能表现优异。

3.2 高温稳定性

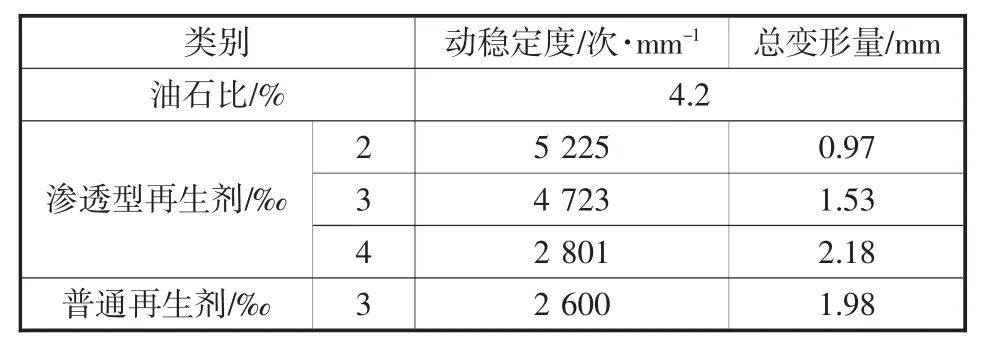

本文采用车辙试验测定不同渗透型再生剂掺量对沥青混合料的高温抗车辙能力的影响。试验参照《公路工程沥青及沥青混合料试验规程》,试件规格为300 mm×300 mm×50 mm,每个再生剂掺量做3组平行试验。车辙试验结果如表8所示。可见,对于渗透型再生剂,热再生沥青混合料的动稳度随渗透型再生剂掺量的增长而逐渐降低,而车辙试验的最终变形量呈上升趋势。以动稳定度作为高温性能评价指标可知:渗透型再生剂掺量≤3‰时,热再生沥青混合料动稳定度均大于地方规范规定的4 000次/mm,表明其完全可以满足路面服役所要求的高温稳定性,而普通再生剂试验结果无法满足当地技术要求。

表8 再生剂掺量对再生沥青混合料高温稳定性的影响

分析其原理是由于渗透型再生剂的渗透作用,再生剂的掺加可使老化沥青组分得到调节,随着再生剂掺量的增加,沥青稀释,芳香分和饱和分含量增加,具体会表现为再生沥青变软,其感温性能增加,使得热再生混合料的高温稳定性劣化。

3.3 低温抗裂性

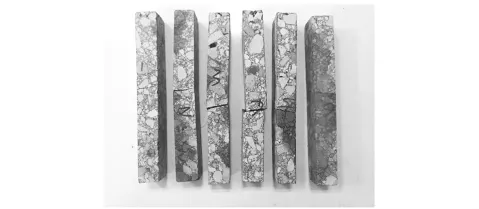

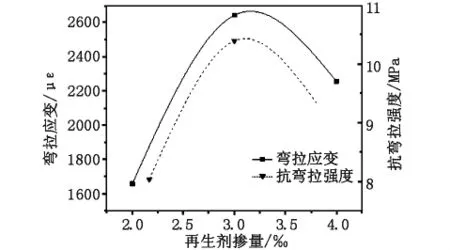

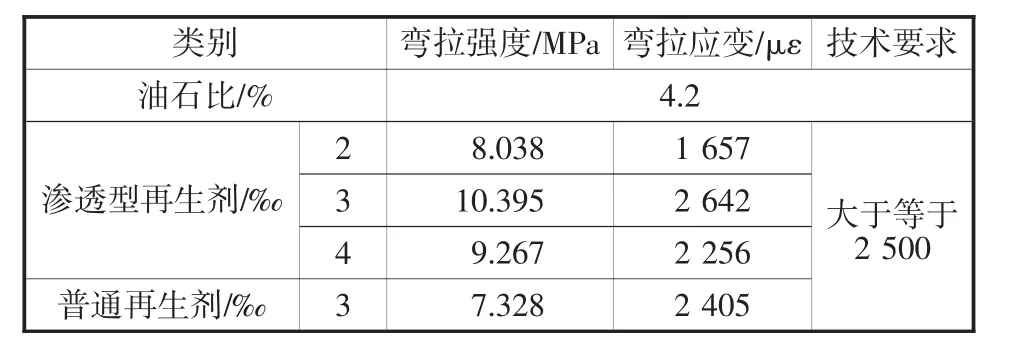

大量研究表明,低温抗裂性是热再生沥青的一个短板,本文拟采用规范中-10℃条件下低温小梁弯曲试验来评价沥青混合料的低温抗裂性能。试件尺寸为250 mm×30 mm×35 mm(见图4),由SANS万能试验机测试其力学性能,试验结果见表9,再生剂掺量对再生沥青混合料低温开裂性能的影响结果如图5。

图4 小梁试件

图5 再生剂掺量对再生沥青混合料抗弯拉强度/弯拉应变的影响

表9 再生剂掺量对再生沥青混合料低温开裂性能的影响

由表9和图5可知,随着渗透型再生剂掺量的提高,热再生沥青混合料的抗弯拉强度和弯拉应变呈先增大后减小的变化趋势。以最大弯拉应变确定该再生剂的适宜掺量为3‰,混合料最大弯拉应变可达到2 561 με,可有效延缓和阻止热再生沥青混合料在低温时开裂现象的出现。

3.4 疲劳性能

采用MTS材料试验机对小梁试件进行四点弯曲疲劳试验,评价在应力模式下再生沥青混合料的疲劳寿命。以不掺加渗透型再生剂的最大弯拉强度为基准,综合考虑平阳高速交通量,分别将应力设置为最大弯拉强度的20%、30%和40%(对应弯拉强度分别为0.276 MPa、0.414 MPa、0.552 MPa),普通再生剂的加载应力为30%(0.414 MPa),试验温度为15℃,疲劳试验结果如图6所示。

图6 再生剂掺量对再生沥青混合料疲劳性能的影响

从图6可以看出,和普通再生剂相比,渗透型再生剂显著提高了再生沥青混合料的疲劳性能,且随着掺量的增加,疲劳性能越优异。当应力比为40%时,渗透型再生剂掺量对再生沥青混合料疲劳性能的影响不显著,但较大幅度优于普通再生剂,这是因为渗透型再生剂的渗透扩散能力较强,可充分渗入老化沥青的内部,对老化沥青的化学组分和结构进行充分活化调节,大幅度提升老化沥青的性能。

综合水稳性能、高温稳定性能、抗低温开裂性能及疲劳性能,分析认为当渗透型再生剂掺量为沥青混合料质量的3‰时再生沥青混合料性能和经济效益最为理想。

4 结语

渗透型再生剂的掺量对RAP掺量为50%的AC-20热再生沥青混合料的水稳性能、高温稳定性能、抗低温开裂性能和疲劳性能都有着较为显著的影响。

a)由于渗透型再生剂对老化沥青的渗透作用,其对旧沥青混合料中沥青的活化效果较好,而普通市售再生剂不具备这种优势;随着渗透型再生剂掺量的增加,被再生的老化沥青与新沥青的材料性质差异减小,优化了新旧沥青的界面结合,增强了沥青混合料的整体性,有效地改善热再生沥青混合料水稳性能。

b)由于再生剂对旧沥青的性能恢复作用,过多的渗透型再生剂会使得热再生沥青的感温性提高,混合料的高温性能劣化。同时,合适掺量的渗透型再生剂会显著改善热再生沥青混合料的低温性能,改善混合料在低温环境下的开裂行为,大幅提高再生沥青混合料的疲劳寿命。

c)基于再生沥青混合料的水稳性能、高温稳定性能、抗低温开裂性能和疲劳性能,结合经济效益,当渗透型再生剂掺量为沥青混合料质量的3‰时,含50%RAP掺量的热再生沥青混合料路用性能最优。