公路软土地基深层水泥搅拌桩处治效果分析

赵 鑫

(山西省交通建设工程质量检测中心(有限公司),山西 太原 030032)

0 引言

软土地基承载能力差,在荷载作用下容易产生沉降和剪切破坏,进而造成路基路面变形破坏、桥梁基础沉降等问题,降低道路使用性能,甚至影响行车安全。深层水泥搅拌桩是利用深层搅拌机械将软土和水泥等固化剂混合均匀,形成具有一定强度的桩体,提高地基承载力[1]。与其他公路软土地基处治方法相比,深层水泥搅拌桩法可最大程度利用原状土体,具有操作简单、施工工期短、对周边环境影响小等技术优势[2-3]。结合高速公路软土地基深层水泥搅拌桩施工案例和工程地质情况,合理制定施工方案,在深层水泥搅拌桩完工后开展试验对成桩质量和地基承载力进行检测与评定。考虑到软土地基具有很多不良工程特性,在软土地基承载力满足要求的情况下,还应该在路基施工和完工后开展沉降监测,分析路基路面的沉降变形情况,作为判断道路结构稳定性的主要依据。通过试验确定成桩质量、地基承载力和路基沉降变形情况,不仅可以用于评价软土地基深层水泥搅拌桩处治效果,还可以防止道路结构产生变形或破坏,提高行车安全,节约养护维修成本。

1 施工方案设计

1.1 工程简介

山西某高速公路有一段软土路基,主要为粉质黏土、淤泥质粉质黏土、黏土,可塑性差,中压缩性,软土层厚度为5.6~7.1 m。软土层上部填土层厚度为2.1~3.2 m,填土层浅部含有大量的植物根系和腐殖质。软土层局部厚度较大,不同深度天然含水量分布范围18%~37%,液限24%~52%,塑限16.5%~30.4%,干密度1.32~1.75 g/cm3,软土地基承载力仅45 kPa。为了提高软土地基的压实度,拟采用深层水泥搅拌桩进行处理,设计桩径为600 mm、桩间距为1.2 m,采用正方形布置,设计桩长为8 m。单桩面积为0.262 8 m2,水泥搅拌桩置换率为22%。固化剂选用42.5级普通硅酸盐水泥,水灰比为0.55,水泥掺量占总量的15%,水泥搅拌桩设计抗压强度为1.6 MPa。

1.2 施工方案

深层水泥搅拌桩施工选用SJB型深层搅拌桩机,搅拌头转速为60 r/min,额定扭矩为8 500 N·m,最大钻进深度可达到18 m。配套机械选用LMCJA智能压浆机,工作压力最大值可达到1.5 MPa,压降流量3 m3/h。施工过程中严格控制桩间距,偏差不得超过50 mm,垂直度偏差控制在1%以内。水灰比控制在0.50~0.60,深层搅拌桩采用“四喷四搅”成桩工艺,停灰面不低于桩顶设计标高500 mm,提浆速度应低于1.2 m/min。深层搅拌桩施工工艺主要包括以下工序:平整场地→桩机就位→配制水泥浆→搅拌成桩→成桩后关闭送浆泵,将桩机移动到下一个桩位[4]。

2 深层水泥搅拌桩加固效果分析

为了确定深层水泥搅拌桩的施工质量,分析软基的加固效果,完工后采用钻芯取样检测桩身强度,采用动力触探试验和静荷载试验检测地基承载能力。

2.1 钻孔取芯法检测

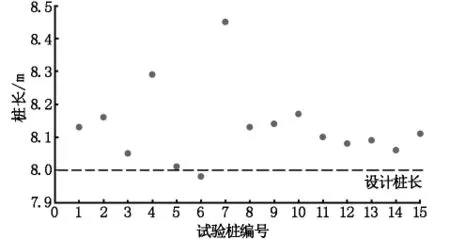

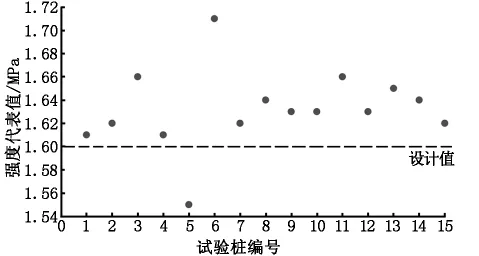

深层水泥搅拌桩完工后28 d,对水泥搅拌桩取芯进行无侧限抗压强度试验,检测桩体成型质量。取芯是在桩体全长范围内进行,一方面可以检验桩体的桩长、完整性、均匀性和连续性,另一方面制作试件检测桩体的无侧限抗压强度。随机取15个深层水泥搅拌桩作为试验桩,钻芯取样后检测得出桩体完整性良好,水泥在桩体内部分布均匀,固结效果好,绘制桩体完整性和强度代表值检测结果散点图如图1和图2所示。

图1 桩长检测结果散点图

图2 试验桩强度代表值检测结果散点图

分析图1和图2试验桩检测结果散点图,所选15个试验桩桩长和强度代表值绝大多数合格,少数结果超出合格范围,但总体满足设计要求。桩长检测结果平均值为8.13 m,除6号试桩桩长为7.99 m外,其余试桩桩长均超过了设计桩长8 m。桩体强度代表值平均值为1.63 MPa,除5号试桩为1.54 MPa,其余均大于1.6 MPa,强度检测结果合格。因此,结合上述15个试桩检测结果,可以得出深层水泥搅拌桩成桩质量和强度均满足设计要求。

2.2 动力触探试验

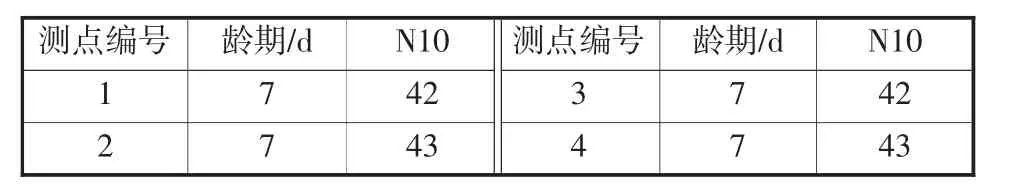

结合以往对深层水泥搅拌桩的室内模型试验分析,桩体轴力最大的位置发生在桩径3倍左右深度范围内或桩顶下3~4 m,这是由于这个区域覆盖土层压力小或填土均匀性、密实性差等原因造成的。根据《软土地基深层搅拌加固法技术规程》(YBJ 225—91)中的相关规定,采用轻型动力触探试验检测地基承载力,采用轻型圆锥动力触探设备,锤重10 kg,探头面积12.6 cm2,锥角60°。穿心锤落距50.0±2.0 cm,试验过程中记录每贯入10 cm锤击数。试验选取搅拌桩总数的1%(且不少于3根)作为检测对象,检测时间选择在完工后7 d内。该项目选取4个测点,轻型动力触探试验检测结果如表1所示。

表1 试验测点轻型动力触探试验检测结果

分析表1试验检测结果,4处试验测点锤击次数最小42,最大为43,平均为42.5。结合施工经验,通过查找《软土地基深层搅拌加固法技术规程》(YBJ 225—91),锤击次数超过40次,桩间土强度不低于500 kPa,满足了设计要求。

2.3 静载试验

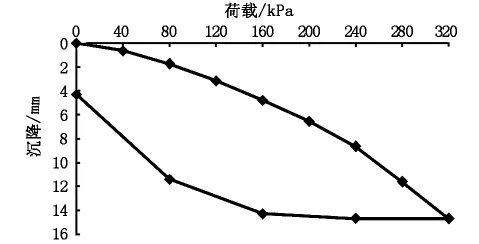

深层水泥搅拌桩养护龄期达到28 d后,即可检测复合地基承载力,该项目采用静载试验。静载试验选用方形试验压板,面积为1 m2,测力装置采用100 t油压千斤顶加压。公路地基承载力不低于160 kPa,静载试验压力应为320 kPa,试验过程中逐级加载,分8级加载,每级加载40 kPa。试验选取搅拌桩总数的1%(且不少于3根)作为检测对象,试验过程中采用慢速维持荷载法进行逐级加载,单桩复合地基静载试验结果如表2所示,P-S曲线如图3所示。

表2 单桩复合地基静载试验结果

分析表2所示数据,加载过程中地基最大沉降量为14.69 mm,卸载后最大回弹量为10.43 mm,回弹率为71%。分析图3 P-S曲线变化趋势,根据《建筑地基基础设计规范》(GB 50007—2011)中的相关规定,单桩复合地基承载力的特征值对应的是最大压力值,该试验最大压力值为320 kPa,结合上述动力触探试验结果,桩间土地基承载力的特征值fak不低于160 kPa,因此单桩承载力特征值不低于160 kPa,满足设计要求。

图3 静载试验P-S曲线图

3 路基沉降监测与分析

3.1 测点布置

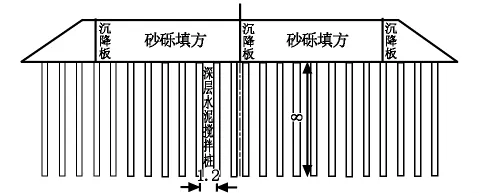

在路基填筑过程中,通过布置测点对地基开展沉降监测,作为评价地基加固效果的依据。在路基填筑过程中,选取K26+300、K26+500和K26+700三个监测断面,分别在左、右路肩、路基中央埋设沉降板,沉降板底部与水泥搅拌桩顶部标高相同,测点布置如图4所示。

图4 路基沉降观测点布置(单位:m)

3.2 路基沉降监测结果分析

路基监测时间从2019年4月10日开始,2020年4月10日结束,监测时间为12个月。由于3个监测断面路基沉降变化情况基本相同,选取K26+500断面监测数据作为研究对象,左、右路肩、路基中央沉降量随监测时间变化曲线如图5所示。

图5 路基沉降量随监测时间变化曲线

分析图5所示K26+300断面路基沉降量变化曲线,左、右路肩、路基中央沉降变形规律基本相同,均为前期变化速率较高,后期变化速率逐步下降,且逐步趋于平稳。在前4个月路基沉降速率较大,后8个月沉降速率逐渐下降,且趋于稳定。分析原因是由于前4个月属于施工期,路基填筑施工对路基整体结构产生较大的扰动,造成沉降速率增大,后8个月路基填筑完成,沉降速率下降明显。左、右路肩、路基中央监测完成后沉降量分别为10.7 cm、11.9 cm、12.8 cm,路基中央沉降略高于两侧路肩。沉降监测完成后,路基沉降变形已趋于稳定,说明路基土体已固结完成,稳定性良好。

4 结语

深层水泥搅拌桩可对软土地基进行加固,有效提高地基承载力。结合施工案例,制定施工方案采取深层水泥搅拌桩对软土地基进行处治,并通过试验检测承载质量和单桩地基承载力。根据钻孔取芯试验结果,深层水泥搅拌桩成桩质量好,强度达到了设计要求。分析动力触探试验和静力触探试验结果,桩间土承载力和单桩复合地基承载力均满足设计要求,地基承载力良好。分析处治后软土地基沉降监测数据,在路基填筑施工过程中沉降速率较大,完工后沉降量明显下降,监测完成后路基中央沉降量较两侧路肩略高,且路基沉降已趋于稳定。综合以上试验结果,得出该项目深层水泥搅拌桩软基处治效果达到了预期要求。