电石渣与石灰参配用于绿液苛化的探讨

叶润华,杨晓丽,纪 军,刘宝珠

(新疆美克化工有限责任公司 化验室,新疆 库尔勒 841000)

1 概述

电石渣是电石制乙炔装置产生的废渣,其主要成份是Ca(OH)2,其来源为电石与水反应生成乙炔和氢氧化钙:CaC2+H2O→C2H2+Ca(OH)2,含有氢氧化钙的渣浆即为电石渣。因电石中有镁、铁、磷、硫等杂质,电石渣中一般也含有MgO、Fe2O3、H3P 等微量杂质;通常电石渣水含量在40~60%左右[1],渣场的电石渣水分在20%左右。如今国内对电石渣主要用途有:用于烧制水泥、取代石灰参与相关反应的进程、对酸性废水的处理等[2];将电石渣回收再利用,可极大节约生产成本,同时减少电石渣对环境的污染。

造纸行业长期以来,碱回收工段苛化都是以购买石灰石用于苛化,绿液苛化是碱回收的重要环节,其反应式为:Na2CO3+Ca(OH)2→2NaOH+CaCO3↓。传统苛化用生石灰(CaO)[3]与绿液反应。有关资料表明[4],苛化法制烧碱,生产中Na2CO3溶液浓度以10%~12%为宜,这种情况下理论转化率可达99%,但实际转化率只有95%左右;苛化池出来的澄清碱液一般含NaOH 8%左右。有文献报道[1]电石渣与石灰石按50%参配,过量灰1.4 时苛化度为86.6%,本文参考以上文献,将电石渣与石灰参配后与绿液苛化反应生成NaOH 溶液和CaCO3沉淀[5]。通过实验室小试,找出电石渣与石灰参配与绿液苛化反应的最佳苛化率时的反应参数,为工艺生产提供参考依据。

2 试验部分

2.1 试验试剂和仪器

试剂:绿液,取自纸厂苛化工段,总碱117g/L,Na2CO3109.7g/L,NaOH 7g/L;石灰,CaO 87.6%,MgO 2.3%;电石渣,取自渣场,水分17.8%,CaO 56.1%,MgO 2.8%;

仪器:WIGGENS WH-200D 电磁加热搅拌器、DHG-9123A 型鼓风干燥箱、固定铁架台,磁力转子,BS224S 电子天平、温度计、三角瓶、直型回流冷凝管。

2.2 试验方法

2.2.1 苛化反应

吸取绿液100mL 于250mL 磨口三角瓶中,放置电磁加热搅拌器上回流、搅拌、加温至85℃,分别加入不同配比的生石灰、电石渣进行苛化反应试验,加热至沸腾,搅拌反应90min,静置澄清后分析上清液。测定上清液中NaOH 和Na2CO3含量,计算出苛化度。苛化度=[反应后NaOH 含量/(NaOH+Na2CO3)]*100%。

表1 石灰与电石渣参配苛化反应苛化度对比

表2 电石渣完全替代石灰苛化反应苛化度对比

2.2.2 反应时间

吸取绿液100mL 于250mL 磨口三角瓶中,放置电磁加热搅拌器上回流、搅拌、加温至85℃,分别加入不同配比的生石灰、电石渣进行苛化反应试验,加热至沸腾,搅拌反应不同的时间,静置澄清后分析上清液。测定上清液中NaOH 和Na2CO3含量,计算出苛化度。苛化度=[反应后NaOH 含量/(NaOH+Na2CO3)]*100%。

2.2.3 苛化乳液沉降速率对比试验

将反应后的苛化乳液充分摇匀,取50mL 加入到50mL 量筒中,秒表计时,静置,观察在不同时间内白泥的体积。(单位用mL 表示)

2.2.4 过水速率对比试验

将反应完的苛化乳液全部倒入100mL 的布氏漏斗中,抽滤,用200mL 脱盐水洗涤两遍,再将100mL 脱盐水倒入漏斗中抽滤开始计时,直至水全部抽干为止,记下时间。滤饼转移至称量瓶中烘干称重。

3 结果与讨论

(1)将电石渣与石灰按不同质量比进行参配,过量灰中活性CaO 与绿液中Na2CO3以不同摩尔比进行苛化反应,苛化度见表1 所示。

由表1 可知,当过量灰活性CaO 与绿液Na2CO3摩尔比相同时,电石渣与石灰参配比越大,苛化度越小;当电石渣与石灰参配比一致时,过量灰活性CaO 与绿液 Na2CO3摩尔比越大,苛化度有所增加,主要是电石渣中氧化钙含量56.1%远低于石灰中氧化钙含量87.6%所致。从电石渣利用及节约生产成本方面考虑,当电石渣与石灰参配比为50%,过量灰活性CaO 与绿液Na2CO3摩尔比1.20 时,苛化度达85.0%,已接近文献参考值86.6%,与过量灰1.30时苛化度85.7%相比增幅不大,故选择过量灰为1.20 时苛化度为85.0%作为工艺参考数据。

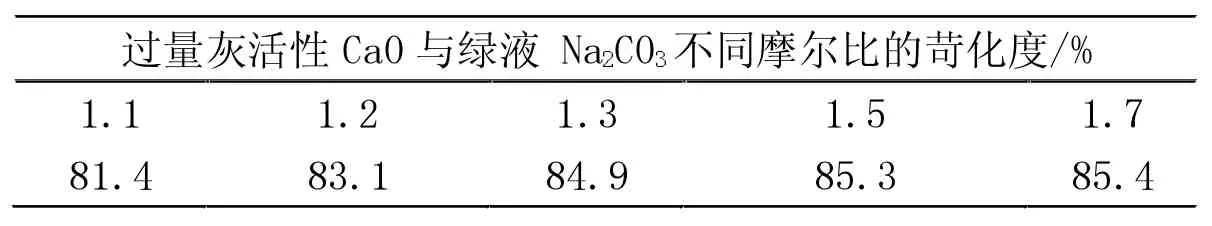

将电石渣完全替代石灰用于绿液苛化时,过量灰中活性CaO 与绿液中Na2CO3不同摩尔比进行的苛化反应,苛化度见表2 所示。

由表2 可以看出,当电石渣完全替代石灰时,过量灰活性CaO 与绿液中Na2CO3以摩尔比为1.5 时苛化度为85.3%,但与过量灰为1.3 时的苛化度84.9%相比增幅不大,故当电石渣完全替代石灰时选择过量灰为1.3 时的苛化度为84.9%作为工艺参考数据。

(2)当电石渣完全取代石灰用于绿液苛化,根据表2苛化度数据,选取过量灰1.3 时苛化度为84.9%的反应参数,试验当反应时间不同时对苛化度的影响,如表3 所示。

表3 电石渣完全替代石灰苛化反应时间对苛化度影响

根据表3 数据可以看出,电石渣完全替代石灰与绿液进行苛化反应时,当过量灰为1.3,反应时间为90min时所得苛化率数据最佳84.9%;反应时间太短60min,苛化率84.1%偏低,反应时间太长120min,苛化率几乎不再增加。

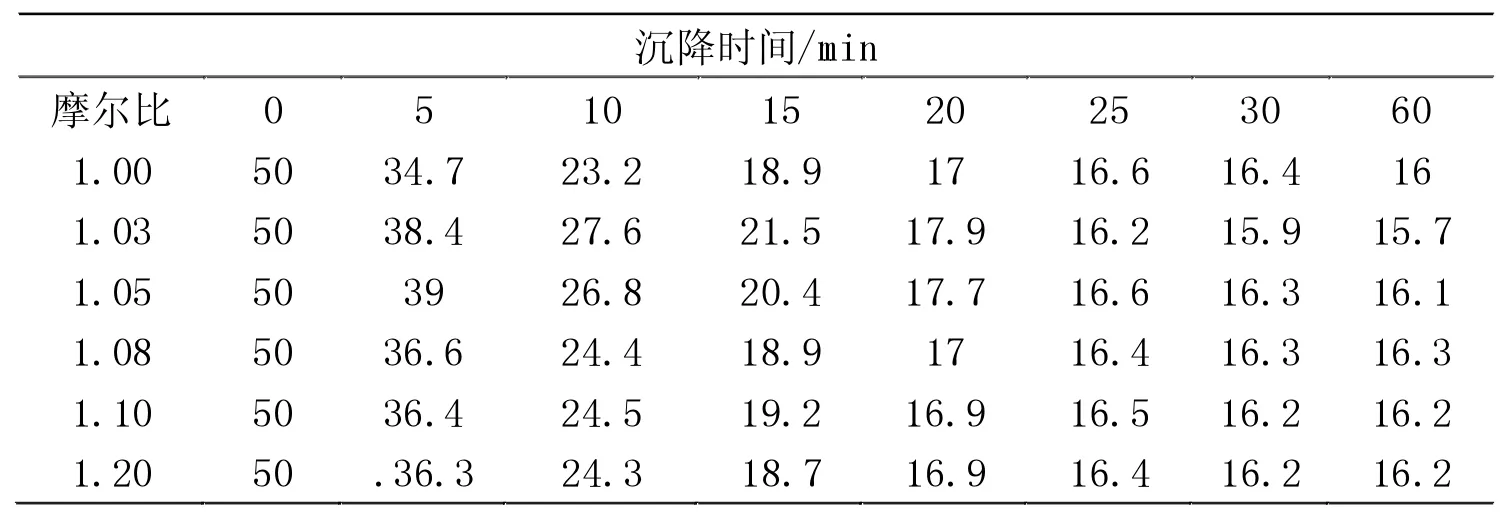

(3)根据表1 苛化度数据选取电石渣与石灰质量参比为50%时,对过量灰活性CaO 与绿液 Na2CO3不同摩尔比的苛化乳液试验其沉降时间和白泥体积,如表3 所示。

由表4 可知,电石渣参与石灰质量比为50%时,过量灰活性CaO 与绿液Na2CO3摩尔比越大,其反应后的乳液沉降速度也加快,有利于工艺生产操作和调整。

表4 苛化试验白泥沉降试验比较

表5 过水速率对比试验结果

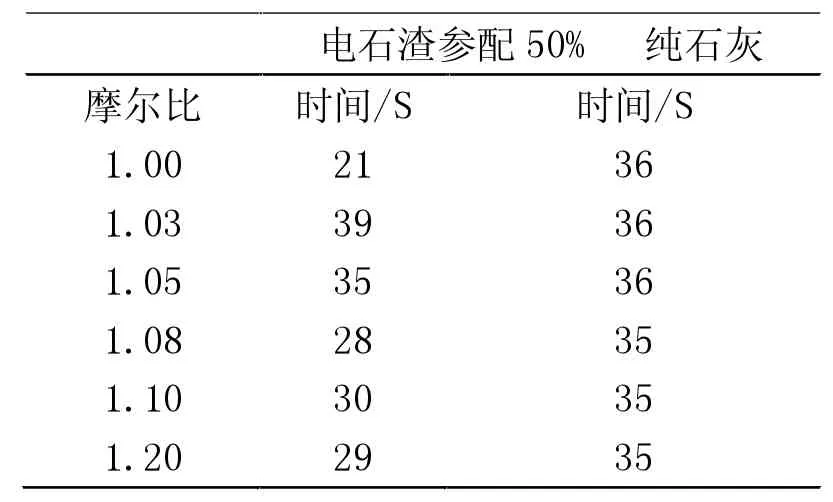

(4)将电石渣与石灰质量参配比50%,过量灰活性CaO 与绿液Na2CO3不同摩尔比的乳液的过水速率与纯石灰的过水速率相比较,结果见表5。

由表5 数据可知,电石渣与石灰质量参配比为50%,过量灰活性CaO 与绿液Na2CO3不同摩尔比的过水速率略快于纯石灰的过水速率,有利用工艺生产操作。

4 结论

电石渣属于工业废料,若不能有效利用,既占用土地堆放还严重破坏环境,是企业急需解决的问题。利用电石渣中有效成份为Ca(OH)2,部分代替或完全代替石灰用于造纸工业绿液苛化工段,是电石渣有效利用的途径之一。本文通过电石渣与石灰不同比例参配,探究过量灰活活性CaO 与绿液 Na2CO3不同摩尔比的反应苛化率,反应时间对苛化率的影响,反应后乳液的沉降比和过水速率,形成如下结论:

(1)电石渣与石灰按不同比例参配,或电石渣完全替代纯石灰用于造纸工业绿液苛化反应是完全可行的,既可降低绿液苛化外购石灰的成本,又减少电石渣堆放对环境造成的污染,为企业节能降耗、改善环境提供新的解决途径。

(2)电石渣与石灰质量比参配50%,过量灰活性CaO与绿液Na2CO3摩尔比1.20,反应时间90min,反应后绿液中Na2CO3的苛化率85.0%。

(3)电石渣完全替代石灰,过量灰活性CaO 与绿液Na2CO3摩尔比1.3,反应时间90min,反应后绿液中Na2CO3的苛化率84.9%。

(4)其他条件不变,苛化率随苛化反应时间增加而增加,当苛化反应时间为90min 时,反应所得苛化率最佳。

(5)苛化后乳液的沉降速率较纯石灰快,过水速率也略快于纯石灰,有利用工艺生产操作。