添加Al粉对反应烧结碳化硅性能和结构的影响

艾俊迪 余 超 董 博 丁 军 祝洪喜 邓承继 张春晓

1)武汉科技大学 省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

2)军事科学院国防工程研究院工程防护研究所 河南洛阳471023

碳化硅材料被广泛应用于蜂窝陶瓷、半导体、热交换器、压敏电阻和大规模集成电路底板等领域[1-4],制备方法主要有无压烧结、热压烧结、化学气相沉积和反应烧结等[5-7]。其中,反应烧结碳化硅具有合成温度低、反应时间短、近终尺寸成型等优点[5,8-9]。但是,反应烧结碳化硅材料中会残余一定量的游离硅,影响材料的高温使用性能。

现有技术主要采用优化合成工艺[10-11]或添加烧结助剂[12-14]来解决该问题。Mizrahi等[12]在反应烧结碳化硅中加入B4C和Fe,高温下B4C和Fe形成液相促进材料烧结,同时与游离硅反应生成B12(C,Si,B)3和FeSi2降低残留硅含量。Jung等[13]在反应烧结碳化硅中引入TiC,使部分游离硅转化为熔点更高的TiSi2。叶飞等[14]研究Fe2O3对反应烧结Si3N4/SiC的影响时发现,Fe2O3与游离硅反应生成化学稳定性更高的Fe3Si,显著提高材料的密度和强度。

金属Al是耐火材料中常见添加剂之一。本工作中,在制备反应烧结碳化硅材料的配料中引入Al粉,通过XRD、SEM、TEM和HR-TEM等手段研究引入Al粉对反应烧结碳化硅材料性能、物相组成和显微结构的影响。

1 试验

1.1 试验原料

试验原料有:粒度3~1 mm 的碳化硅颗粒,w(SiC)≥98%;粒度1~0.088 mm的碳化硅颗粒,w(SiC)≥98%;粒度≤0.088 mm 的 碳化硅粉,w(SiC)≥99%;工业炭黑,d50=0.015 mm,w(C)≥99%;粒度0.074~0.15 mm 的Al粉,w(Al)≥99.9%;固含量40%(w)的热固性酚醛树脂;粒度≤4 mm的单质硅颗粒;纯度99.7%(w)的无水乙醇。

1.2 试样制备

将无水乙醇和酚醛树脂按1∶1的质量比配制成结合剂。按表1所示的配比配料,依次将骨料、结合剂、细粉加入搅拌机中进行搅拌。搅拌均匀后,以20 MPa压力制成φ20 mm×20 mm的素坯,经180℃保温24 h固化,再在氮气保护气氛中以2℃·min-1升温速率升温至800℃保温2 h炭化。

表1 试样配比

将素坯置于φ180 mm×100 mm的石墨坩埚中,用3倍于素坯质量的单质硅颗粒将素坯整体掩埋,置于真空烧结炉中,在残余压力小于1 kPa的真空度下,先以5℃·min-1升温速率升温至1 500℃保温2 h,再以5℃·min-1升温速率分别升温至1 550、1 600、1 650和1 700℃保温2 h,最后随炉冷却至室温。

1.3 性能检测与表征

按GB/T 5988—2007检测试样的烧后线变化率;采用X’Pert MPD PRO型X射线衍射仪分析试样的物相,并采用HighScore Plus软件进行半定量分析;采用Phoenixv/tome/xs型CT对试样进行断层扫描;采用Nova 400 Nano型扫描电子显微镜和JEM-2100UHR型透射电子显微镜观察试样的显微结构。

2 结果与讨论

2.1 物相组成

不同温度烧成后试样RS和RSA的XRD图谱见图1。由图1可知:不同温度烧成后试样RS和RSA的主要物相均为α-SiC、β-SiC、单质Si和少量由残留炭黑转化来的石墨。由半定量分析结果(见表2)可知,1 650℃烧成后试样RS中游离Si含量最低,1 600℃烧成后试样RSA中游离Si含量最低。

图1 不同温度烧成后试样的XRD图谱

表2 不同温度烧成试样的XRD半定量分析结果

2.2 显微结构

不同温度烧成后试样RS断口的SEM 照片见图2。可以看出:经1 600℃烧成后试样中基质(浅色区域)占比较大,碳化硅骨料与基质结合紧密;1 650℃烧成后试样中基质占比最小,碳化硅骨料与基质结合更加紧密。1 700℃烧成后试样中,碳化硅骨料与基质的结合程度变差。结合XRD半定量分析认为,是残余Si含量的变化导致其基质占比的变化。

图2 不同温度烧成试样RS的SEM照片

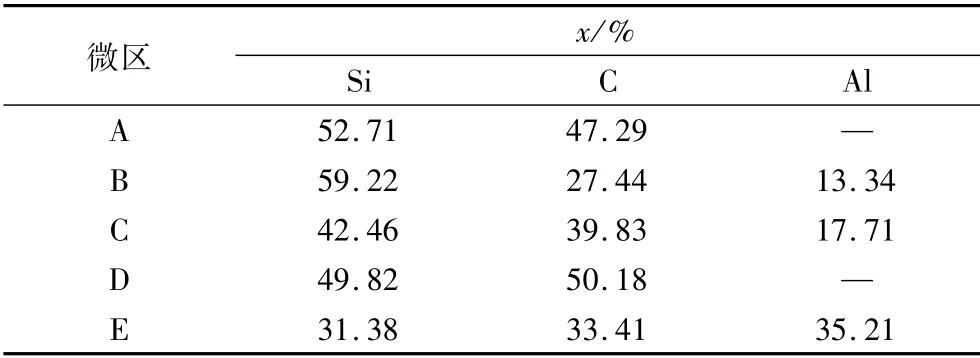

不同温度烧成后试样RSA断口的SEM照片见图3,图中各微区的EDS分析结果见表3。从图3可知:1 600℃烧成后试样中基质(浅色区域)占比较小,结构较致密。1 650℃和1 700℃烧成后试样中基质占比明显增大,结构变得较疏松。从表3可知:试样中存在含Si、C、Al的新物相,推测其为Al4SiC4[15]。

将1 650℃烧成后试样从中部切开,并对切面进行抛光处理,再使用质量比为7∶1的氢氟酸-盐酸溶液对切面进行酸洗,酸洗后试样的SEM照片见图4。可以看出:试样RSA的孔隙比试样RS的少而小。分析认为:试样RSA中引入的Al粉具有较大的可塑性,在压制成型试样坯体时Al粉容易变形,有利于提高坯体的成型致密度;在同样条件下固化、炭化后,其致密度必然比试样RS的高。烧成过程中,液态Si从试样表面沿孔隙往里渗入,与C接触后反应生成β-SiC,多余的Si则残留在烧成试样中。由于残余Si所占空间是试样原始气孔的一部分,因此酸洗后试样RSA中的孔隙比试样RS中的少而小。

图3 不同温度烧成后试样RSA的SEM照片

表3 图3中各微区的EDS分析结果

图4 1 650℃烧成并经酸洗后试样RS和RSA的SEM照片

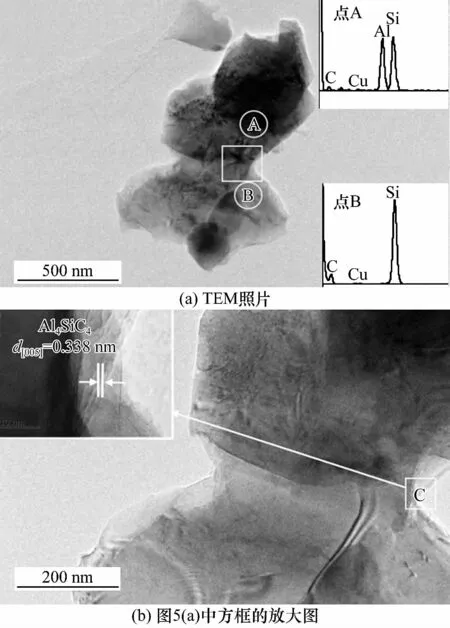

为了进一步研究反应生成的第二相,将1 700℃烧成后试样RSA研磨成粉末,在无水乙醇中超声分散后,滴加到覆盖有多孔碳膜的铜网上进行TEM观察和EDS分析,结果见图5。

图5 1 700℃烧成后试样RSA的TEM照片和HR-TEM照片

图5(a)显示,碳化硅晶粒与含铝的第二相晶粒结合紧密。图5(b)显示,含铝物相晶粒对应的晶面间距为0.338 nm;结合其Al、Si和C的EDS数据,进一步验证试样RSA中原位生成了Al4SiC4。

不同温度烧成后试样RS和RSA的线变化率见图6。1 550℃烧成后,试样RS与RSA均发生膨胀,线膨胀率均接近2%。1 600℃烧成后,试样RS与RSA的线变化率均减小,分别呈现约0.5%的线膨胀和约0.5%的线收缩。1 650℃烧成后,试样RS的线变化率继续减小,呈现约2%的线收缩;而试样RSA的线变化率直至1 700℃仍基本上保持不变。1 700℃烧成后,试样RS的线变化率大幅增大,呈现约4.4%的线膨胀。总体来说,试样RSA的线变化率比试样RS的小,随烧成温度的变化也比试样RS的小。随着烧成温度的升高,试样的烧结程度逐渐增加,线变化率减小;当烧成温度过高时,由于晶粒过度生长,试样的线变化增大。但Al的引入抑制了碳化硅晶粒的过度生长,试样RSA的线变化率并未随着烧成温度的提高而发生明显变化。

图6 不同温度烧成试样RS和RSA的线变化率

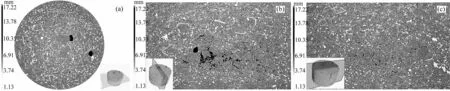

材料的气孔缺陷是一种典型的常见缺陷,CT技术是一种有效的无损检测手段,为材料内部气孔的检测和显示提供了有效途径[15]。采用CT对1 650℃烧成后试样RSA的三个互相垂直的断层进行扫描,结果见图7,标尺的灰度代表材料中孔隙(孔体积)大小,灰度越大表示孔隙(孔体积)越大。从图7(a)中看出,孔隙分布较为均匀;从图7(b)和(c)中看出,中心部位的孔隙较多且较大。单质Al具有较大可塑性,可增大试样坯体的成型致密度,减小气孔孔径,从而增大单质Si向试样内部渗入的阻力,导致试样中心部位的孔隙较多且较大。

图7 1 650℃烧成试样RSA的CT扫描照片

3 结论

(1)未添加和添加4%(w)Al粉的试样经1 550~1 700℃烧成后,它们的主要物相均为α-SiC、β-SiC和游离Si。

(2)添加4%(w)Al粉试样的烧后线变化率更小,经1 600℃烧后残余Si量最低,SiC含量最高,综合性能最优。

(3)添加4%(w)Al粉试样的成型致密度更高,在反应烧结过程中液态Si渗入量更少,最终残余量也更少,试样的高温强度更高;经1 700℃烧成后生成了Al4SiC4,增强了物料颗粒之间的结合。