纳米G/Fe3O4复合材料的制备及其摩擦学性能

杨礼河,陈绪望,张建国,孙玉德

(1 天津大学 内燃机研究所,天津 300072;2 天津大学机械工程学院,天津 300072)

在发动机运行过程中,机械损失占比仅次于排气损失和冷却损失,其中机械损失绝大部分以摩擦损失的形式消耗,优化发动机摩擦副主要从材料、结构、表面涂层和润滑油四个方面进行。市场上常见的润滑油添加剂,比如二烷基二硫代磷酸锌(ZDDP),虽然能有效减少摩擦,但是ZDDP中含有对环境有害的硫元素、磷元素以及其他重金属。目前车用润滑油朝着低磷低硫低灰分方向发展,同时由于环保要求提高,寻求减摩抗磨效果更好、更环保的润滑油添加剂显得尤为重要[1]。

近年来,由于纳米材料科学与技术的发展,很多学者对纳米粒子在润滑领域进行了研究[2]。纳米石墨烯具有独特的层状结构不仅具有良好的力学性能和电学性能,还具有良好的润滑和抗磨效果[3]。在研究石墨烯的同时,学者们发现磁性材料同样具有良好的摩擦磨损性能。磁性纳米颗粒(Fe3O4)不仅具备纳米材料的特性,与非磁性颗粒润滑添加剂相比,还具有特有的磁性能[4-6]。有学者将磁性材料和非磁性材料进行化学结合并研究结合后材料的摩擦学特性,研究结果发现结合后材料作为纯水和基础油添加剂时具有良好的减摩和抗磨性能[2,7-8]。虽然纳米材料具有良好的摩擦学性能,但是研究发现纳米材料由于比表面积大、活性高、易团聚等缺点在润滑油中分散性较差,一般采用油酸、硅烷偶联剂等表面活性剂对纳米粒子表面进行改性修饰以改善其沉降稳定性[7,9-10]。

本工作通过超声波细胞破碎机使石墨烯、Fe3O4混合均匀并加入油酸和硅烷偶联剂KH570等表面改性剂进行化学修饰的方法制备G/Fe3O4复合材料,并用透射电镜、红外谱图和X射线衍射等表征手段去分析所制备材料的结构和性质。利用等离子体光谱仪监测铁元素含量的变化来评价所制备的复合材料在润滑油中的沉降稳定性;分别取两种不同改性方法制备的纳米复合材料与润滑油按质量比0.01%添加进行四球摩擦实验,考察复合材料作为润滑油添加剂的摩擦学性能。

1 实验方法

1.1 实验材料与制备方法

实验所用的试剂:去离子水;无水乙醇;纳米石墨烯(厚度3~10 nm);纳米四氧化三铁粒子(直径20 nm);油酸;硅烷偶联剂KH570;所用试剂均为分析纯。

实验方法:以无水乙醇(90 mL)为溶剂加入2 g油酸,按一定质量比称取石墨烯和四氧化三铁添加到上述溶液中并充分振荡使其混合均匀记为溶液A,将混合均匀的溶液A放入超声波细胞破碎机中进行超声剥离,工作参数为:功率400 W,超声2 s,间隔2 s,运行时间30 min。同时取1.2 g硅烷偶联剂KH570加入120 mL去离子水中超声15 min进行水解反应,此时溶液记为B。将经过超声剥离的溶液A和经过水解反应的溶液B加入三口烧瓶中进行化学修饰实验(只进行油酸修饰实验时不加溶液B)。混合溶液超声10 min后放入恒温水浴锅中,在80 ℃条件下反应4 h,取出三口烧瓶进行过滤并洗至中性,将滤纸放入鼓风干燥箱中80 ℃烘干2 h获得G/Fe3O4复合材料。

1.2 结构表征与性能测试

用场发射透射电子显微镜(FEI Tecnai G2 F20)观察G/Fe3O4复合材料的微观形貌。采用XRD(Ultima Ⅳ)分析表征材料的物相组成,分析条件:扫描速率为 10.0(°)/min,扫面范围为 5°~90°。用傅里叶红外光谱(NICOLET iS10)观察G/Fe3O4复合材料中存在的官能团,测试条件:吸收光谱,波数范围为400~4000 cm-1。用等离子体光谱仪SPECTROBLUE检测G/Fe3O4复合材料在润滑油中的稳定性。

分别取两种不同改性方法制备的纳米复合材料与润滑油按质量比0.01%添加,在四球摩擦试验机(MS-10A)上考察G/Fe3O4材料作为润滑油添加剂具有的摩擦磨损性能,实验钢球为直径12.7 mm的四球机专用钢球,材料为GCr15轴承钢,洛氏硬度为64~66HRC。实验条件:392 N,1200 r/min,室温下运行60 min。

2 结果与分析

2.1 G/Fe3O4纳米复合材料的表征

2.1.1 透射电镜(TEM)

图1是石墨烯的透射电镜图,可以看出,石墨烯具有不规则的多层片状结构,厚度不一且存在褶皱和弯曲。图2(a)是油酸修饰制备的G/Fe3O4复合材料的TEM图,可以看出纳米Fe3O4粒子呈球状,在石墨烯表层分布的位置较少且纳米Fe3O4粒子出现团聚现象。这可能是由于Fe3O4粒子比表面积大,分子之间作用力强导致的团聚,也可能是由于在进行化学修饰时与石墨烯和Fe3O4粒子表面发生反应的官能团达到饱和,未被修饰上的Fe3O4粒子停留在石墨烯表面导致[11]。图2(b)是油酸和KH570共同修饰制备的G/Fe3O4复合材料,可以看出纳米Fe3O4粒子均匀分布在石墨烯表层,几乎没有发生团聚现象。Fe3O4粒子粒径在20 nm左右,形貌没有发生变化,且粒径比较均匀。从图2(a),(b)可以看出油酸和KH570共同修饰制备的G/Fe3O4复合材料中Fe3O4粒子分散效果比单独使用油酸修饰的好。

图1 石墨烯的TEM照片

图2 G/Fe3O4的TEM照片

2.1.2 X射线荧光衍射

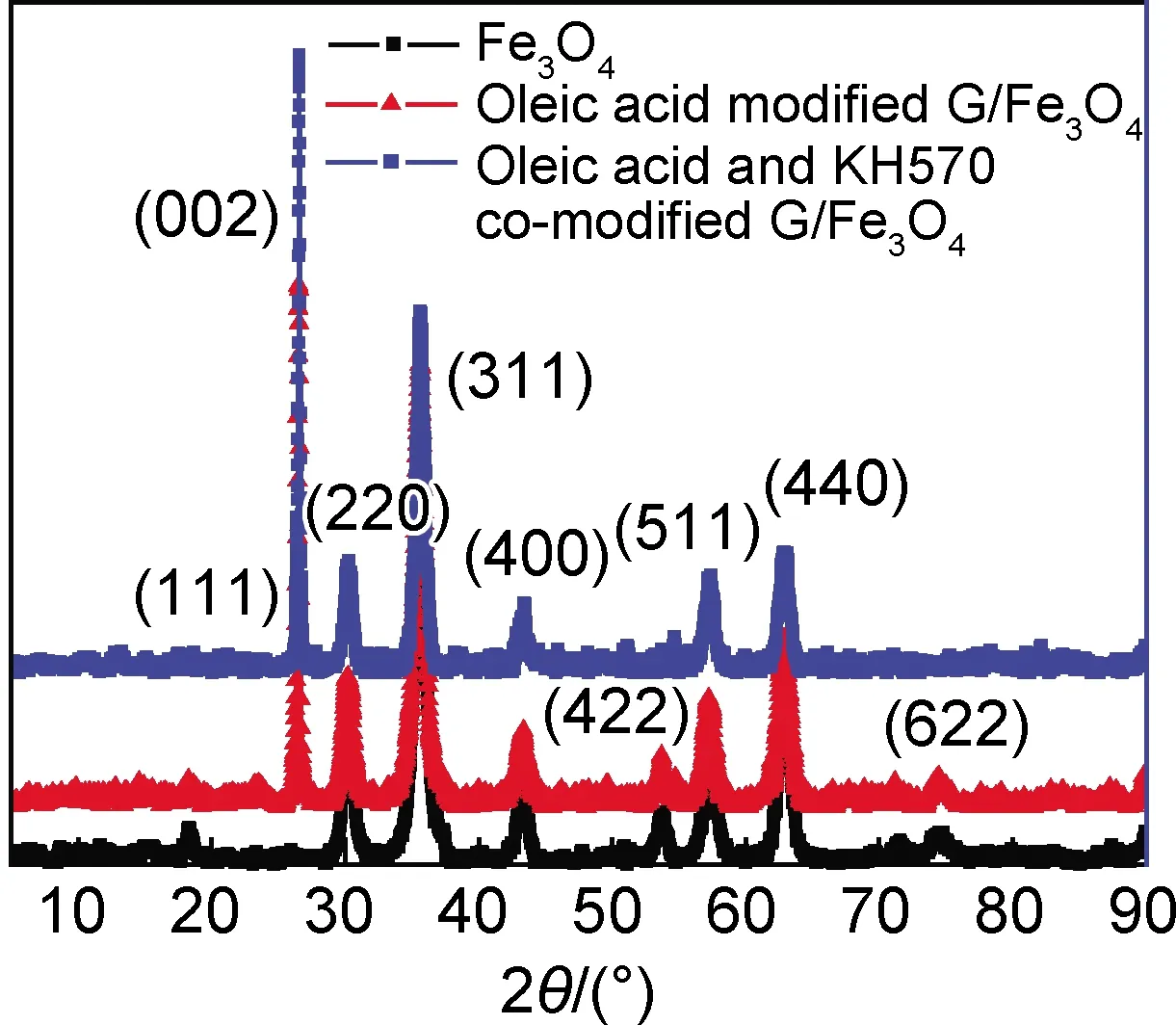

图3是Fe3O4、油酸修饰G/Fe3O4和油酸加KH570共同修饰的G/Fe3O4复合材料的XRD图谱。可以看出衍射角2θ=26.81°是石墨烯的衍射吸收峰,对应的晶面为(002);Fe3O4具有8个特征峰对应着8个不同的晶面[12];油酸修饰制备的G/Fe3O4复合材料,油酸和KH570共同修饰制备的G/Fe3O4复合材料都具有石墨烯和Fe3O4的特征峰,且没有出现杂峰,说明制备的复合材料纯度较高[13]。虽然采用两种修饰方法制备的G/Fe3O4复合材料都存在石墨烯和Fe3O4的特征峰,但是特征峰的强度是不同的,采用油酸和KH570共同修饰制备的复合材料在石墨烯(002)晶面和Fe3O4(311)晶面的特征峰强度明显低于油酸修饰制备的复合材料,这种差别可能是由于Fe3O4晶面表面能较大,与硅烷偶联剂发生反应造成晶面强度的降低,同时复合材料中的固相含量也会影响衍射强度。

图3 Fe3O4、油酸修饰G/Fe3O4及油酸和KH570共同修饰G/Fe3O4的XRD图谱

2.1.3 FT-IR

图4 石墨烯、Fe3O4、油酸修饰G/Fe3O4及油酸和KH570共同修饰G/Fe3O4的FT-IR图谱

2.2 G/Fe3O4在润滑油中的分散稳定性

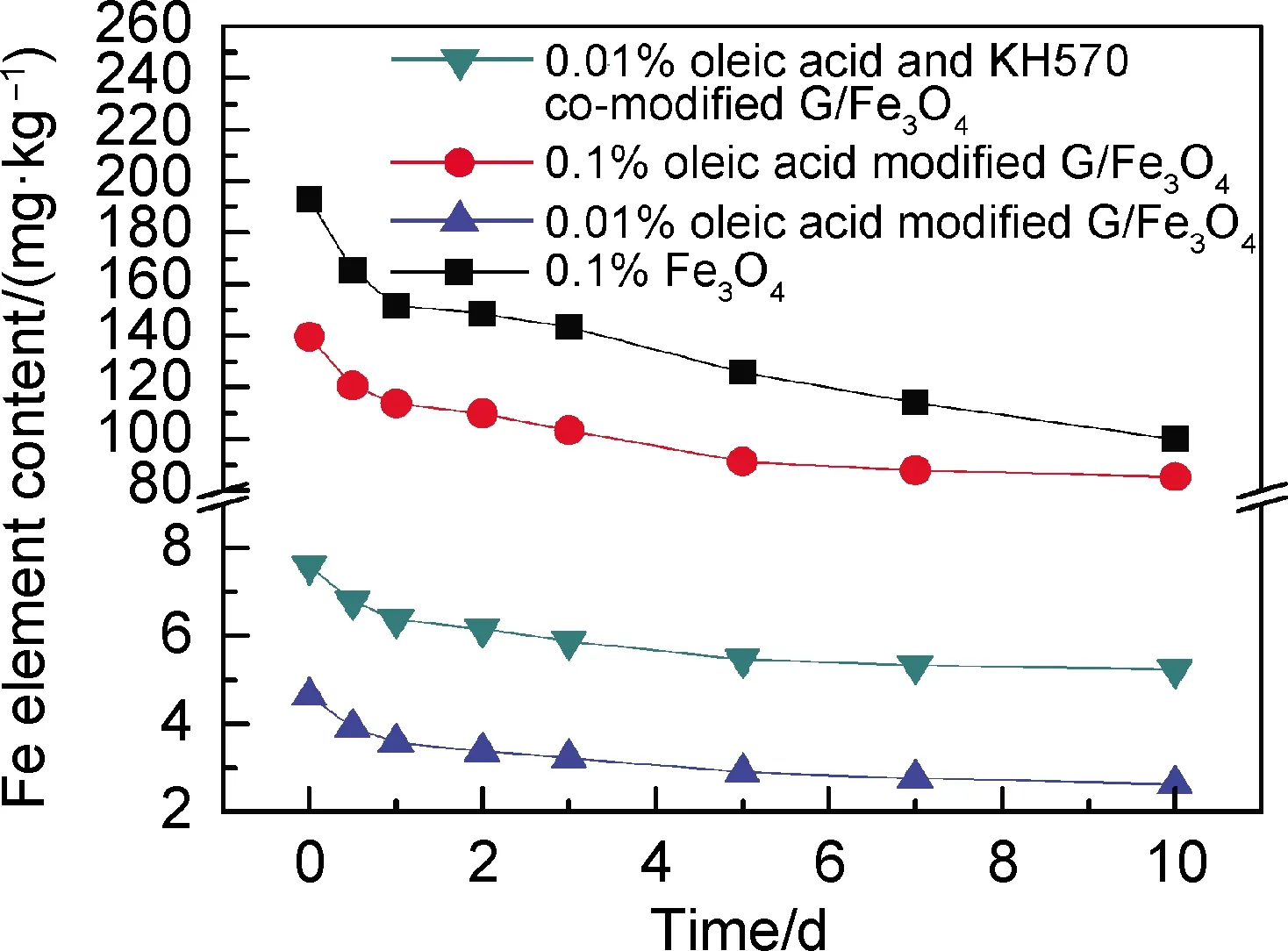

因为润滑油中不含铁元素,所以以铁元素含量的变化作为复合材料在润滑油中沉降稳定性的评价指标,同时参照底部沉淀选取合适的添加比例。利用等离子体光谱仪研究油酸修饰和油酸-KH570共同修饰制备的复合材料在润滑油中的沉降稳定性。分别将Fe3O4和G/Fe3O4复合材料按一定比例加入SN 5W-30润滑油中,搅拌并超声分散10 min至添加剂完全分散在润滑油中,以此状态作为研究复合材料在润滑油中的沉降稳定性的起始点,按一定时间取上层液进行元素分析。考虑到10 d到20 d这段时间润滑油中的铁元素含量变化很小,所以取前10 d润滑油中的铁元素含量变化进行分析。

图5为Fe元素含量变化。可以看出同样是质量比为0.1%的添加比例,Fe3O4从加入润滑油并分散均匀到第十天时铁元素含量下降48.3%,油酸修饰G/Fe3O4复合材料铁元素含量下降39%。在第一天时铁元素含量下降比较快是因为添加剂中的大颗粒沉淀所导致的,第三天以后铁含量下降较快可能是纳米材料之间发生的团聚导致。在进行沉降稳定性实验时发现添加质量比为0.1%的油酸-KH570共同修饰制备的复合材料底部沉淀较多,添加质量比0.01%时底部沉淀几乎没有沉淀,所以选取质量比0.01%的添加比例研究油酸修饰和油酸-KH570修饰制备复合材料的沉降稳定性。可以看出,10 d后油酸修饰复合材料铁元素含量下降43.3%,油酸和KH570共同修饰复合材料铁元素含量下降31.1%,这说明油酸和KH570共同修饰复合材料作为润滑油添加剂稳定性好于只经过油酸修饰的复合材料。

图5 Fe元素含量变化

2.3 G/Fe3O4的摩擦学性能

2.3.1 最大无卡咬负荷PB

最大无卡咬负荷PB代表润滑油油膜承载力。PB越大,润滑油的承载能力就越强,相应地润滑减摩抗磨作用也就越强[3]。表1为材料的最大无卡咬负荷。可以看出,添加G/Fe3O4材料后最大无卡咬负荷PB比SN 5W-30大,未添加G/Fe3O4时PB为863 N,添加油酸和KH570共同修饰复合材料时最大无卡咬负荷PB增大13.7%;添加油酸修饰材料时PB为925 N,最大无卡咬负荷比未添加时增大7.2%;添加油酸和KH570共同修饰复合材料比添加油酸修饰材料时润滑油最大无卡咬负荷PB增大6.5%。这可能是由于G/Fe3O4复合材料不仅具有Fe3O4材料的磁性还具有石墨烯的多层片状结构。磁性使复合材料易吸附在摩擦副表面,石墨烯具有的高强度使其很难被磨破,随着摩擦的进行会发生摩擦化学反应从而提高油膜承载能力[2,6]。

表1 材料的最大无卡咬负荷PB

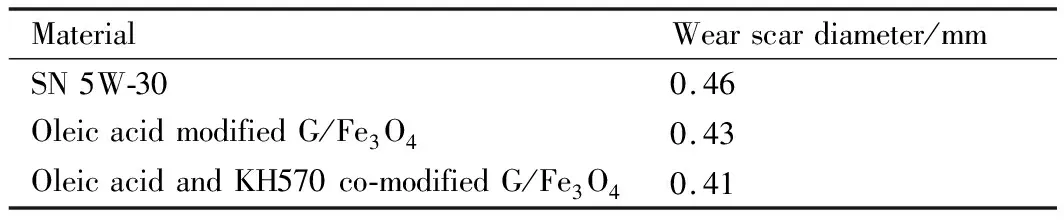

2.3.2 磨斑直径

表2为材料的摩斑直径,可以看出,SN 5W-30润滑油摩斑直径是0.46 mm,添加油酸和KH570共同修饰复合材料时润滑油磨斑直径为0.41 mm,比未添加时减小10.9%;添加油酸修饰复合材料时润滑油摩斑直径为0.43 mm,比未添加时减小6.5%;添加油酸和KH570共同修饰复合材料比添加油酸修饰复合材料时磨斑直径减小4.4%。添加复合材料润滑油的摩斑直径小于SN 5W-30润滑油,这说明G/Fe3O4复合材料作为润滑油添加剂具有抗磨减摩的作用,这可能是由于复合材料具有磁性,容易吸附在摩擦表面并在摩擦副表面形成稳定、低摩擦因数的膜从而减少了摩擦副之间的磨损。

表2 材料的摩斑直径

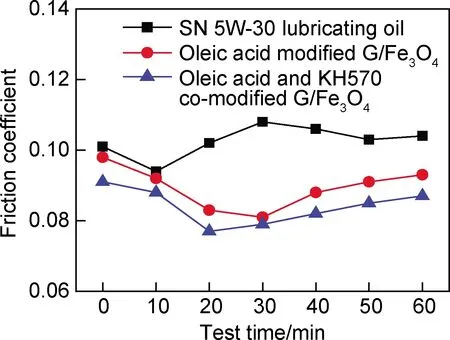

2.3.3 摩擦因数

图6为摩擦因数随时间的关系,可以看出G/Fe3O4复合材料可以改善摩擦副的摩擦学性能。SN 5W-30润滑油的平均摩擦因数为0.103;油酸修饰的复合材料的平均摩擦因数为0.089;油酸与KH570共同修饰复合材料的平均摩擦因数为0.084。摩擦因数大致呈先减小后增大的趋势,SN 5W-30润滑油摩擦因数随时间变化较小。添加油酸和KH570共同修饰复合材料时,平均摩擦因数比未添加降低18.4%;添加油酸修饰复合材料时平均摩擦因数降低13.6%;添加油酸和KH570共同修饰复合材料比添加油酸修饰复合材料时磨斑直径减小4.8%。在摩擦实验过程的前10min摩擦因数的降低是因为随着转速的升高以及随着摩擦的进行,摩擦副之间的相对运动导致温度的升高从而使摩擦因数受到影响,从而出现摩擦因数先降低后升高的现象。摩擦因数随时间增大的趋势可能是因为随着摩擦时间的延长,摩擦副之间的摩擦状态由流体润滑状态向边界润滑状态过渡形成。添加复合材料润滑油摩擦因数较SN 5W-30润滑油低可能是因为石墨烯本身具有自润滑的效果,加上石墨烯和Fe3O4修饰后形成了类似于轴承的结构,可以在摩擦副之间形成滚动摩擦从而降低了摩擦因数[16]。

图6 摩擦因数随时间的关系

3 结论

(1)利用油酸和油酸-KH570两种方法修饰制备G/Fe3O4复合材料并对其进行结构和形貌的表征,结果表明使用油酸和KH570共同修饰制备的G/Fe3O4复合材料在石墨烯表面的分散效果好于油酸修饰制备的复合材料。

(2)添加油酸和KH570共同修饰制备的复合材料在前10 d沉降率最小,未经修饰的Fe3O4粒子沉降率最大。添加油酸和KH570共同修饰制备的复合材料稳定性比添加油酸修饰的要好。

(3)G/Fe3O4材料作为润滑油添加剂具有良好的抗磨减摩性能,油酸和KH570共同修饰复合材料作为润滑油添加剂时最大无卡咬负荷PB、摩斑直径以及平均摩擦因数均优于油酸修饰制备的复合材料。

(4)与未添加复合材料相比,添加油酸修饰复合材料时润滑油最大无卡咬负荷PB增大7.2%,磨斑直径减小6.5%,平均摩擦因数降低13.6%;添加油酸和KH570共同修饰复合材料时润滑油最大无卡咬负荷PB增大13.7%,磨斑直径减小10.9%,平均摩擦因数降低18.4%;添加油酸和KH570共同修饰复合材料的润滑油比添加油酸修饰复合材料时最大无卡咬负荷PB增大6.5%,磨斑直径减小4.4%,平均摩擦因数降低4.8%。