液相制备石墨烯/硫复合材料及其在锂硫电池正极中的应用

吴 旭,唐晓宁,黄鑫威,刘美丽,周文华,欧阳全胜

(1 贵州大学 材料与冶金学院,贵阳 550025;2 贵州轻工职业技术学院先进电池与材料工程研究中心,贵阳 550025;3 贵州省普通高等学校石墨烯材料工程研究中心,贵阳 550025;4 废旧动力电池梯次利用及资源化省级协同创新中心,贵阳 550025)

随着便捷式电子设备、电动汽车、智能电网等领域的蓬勃发展,对高能量密度能量存储器件(如二次电池)的需求日益增加。锂离子电池作为一种经典的二次电池,已经被广泛应用于人们的日常生活,然而其较低的理论能量密度(约为400 Wh·kg-1)已经制约了其在许多领域的应用[1]。

锂硫电池是一种具有高理论比容量(1675 mAh·g-1)和高能量密度(2600 Wh·kg-1)的二次电池[2]。其正极活性物质单质硫在自然界中储量丰富,且具有较高的氧化还原电势,负极金属锂是元素周期表中还原电势最低的元素,因而由这两种电极材料匹配所组装的锂硫电池自然而然成为备受关注的高能量密度二次电池体系[3-4]。目前,锂硫电池尚未得到实际应用的主要原因在于:(1)负极金属锂枝晶的形成所造成的电池短路和热失效;(2)正极硫的低导电性和巨大的体积变化(高达80%)所导致的结构不稳定;(3)正极反应中间产物多硫化锂(Li2Sx,4≤x≤8)的穿梭效应所造成的活性物质的不可逆损失。以上因素最终导致锂硫电池的库仑效率低、容量衰减快、循环寿命短等问题[5-6]。为了解决上述问题,研究者们提出了许多解决方案,其中之一便是将具有高电导性的碳材料[7-8](例如微孔/介孔碳、碳纳米管、碳纳米纤维、石墨烯等)与硫复合。利用碳材料的高导电性改善正极材料的电子传输性能,同时利用碳材料的多孔性在一定程度上缓解体积膨胀效应以及多硫化物的穿梭,使得电池整体电化学性能有所提高。在诸多碳材料中,由碳原子以sp2杂化构成的二维单层碳材料-石墨烯,由于具有优异的室温电子迁移率(200000 cm2·V-1·s-1)、极高的机械强度(≈1.0 TPa)以及超大的比表面积(2630 m2·g-1)等优点[9-10],成为与硫复合的优选碳质材料。目前,液相化学沉积法是石墨烯/硫复合正极材料的主要制备方法之一。液相化学沉积法多采用硫酸盐(Na2S,Na2S2O3等)和酸(HCl,H2SO4等)反应提供单质硫[5-6,11-12]。在此过程中与石墨烯进行液相组装复合容易在硫单质与石墨烯之间形成稳定的化学键,获得成分均匀的石墨烯/硫复合正极材料。但是,在这个过程中经常需要使用氧化石墨烯(graphene oxide,GO)作为石墨烯/硫复合材料的前驱体,这就需要将氧化石墨烯还原成石墨烯,从而增加电极材料的制备流程与周期。

本工作利用氧化石墨烯作为制备石墨烯的前驱体,通过液相一步还原自组装的方法在液相体系中实现了GO的还原以及硫纳米颗粒在石墨烯片层上的均相负载,制备获得结构一致、成分均匀的还原氧化石墨烯/硫(reduced graphene oxide/sulfur,rGO/S)复合正极材料,同时分析了不同含量GO对硫含量以及电化学性能的影响,并对其原因进行了分析与讨论。

1 实验材料与方法

1.1 实验材料

天然鳞片石墨粉(上海华泰有限公司);浓硫酸(重庆川东化工有限公司,H2SO4);30%(质量分数,下同)过氧化氢(成都金山化学试剂有限公司,H2O2);高锰酸钾(重庆川东化工有限公司,KMnO4);丙酮(重庆川东化工有限公司,CH3COCH3);五氧化二磷(成都市科龙化工试剂厂,P2O5);过硫酸钾(成都市科龙化工试剂厂,K2S2O8);浓盐酸(重庆川东化工有限公司,HCl);五水硫代硫酸钠(天津市光复科技发展有限公司,Na2S2O3·5H2O);碘化氢(阿拉丁试剂有限公司,HI);N-甲基吡咯烷酮(广东烛光新能源科技有限公司,NMP);无水乙醇(天津市富宇精细化工有限公司,C2H6O)。所有化学试剂均为分析纯,此外,实验用水均为去离子水。

1.2 实验材料的制备

1.2.1 氧化石墨烯的制备

本实验制备的氧化石墨烯(GO)是基于改进的Hummers法[13],具体流程如下:首先,将15 g的K2S2O8和15 g的P2O5加入锥形瓶中,然后加入150 mL浓硫酸,搅拌30 min。将20 g的鳞片石墨粉末样品加入锥形瓶中,在80 ℃的水浴锅中搅拌4.5 h,并自然冷却到室温。之后将预氧化得到的样品放入2 L的锥形瓶中并加入750 mL浓硫酸以及100 g KMnO4,在35 ℃水浴反应条件下反应3.5 h,反应完成后缓慢滴加蒸馏水至1 L,再将上述制得的混合液均分至2个锥形瓶中(各500 mL),然后加蒸馏水至2 L,最后各加入40 mL双氧水溶液反应至呈现金黄色即可,将所得溶液离心、洗涤至中性,晾干即得氧化石墨固体。将一定量的氧化石墨分散于蒸馏水中,配置氧化石墨烯水分散液。

1.2.2 石墨烯/硫的制备

将不同体积的GO溶液(2 mg·mL-1)和2.04 g Na2S2O3·5H2O加入150 mL去离子水和50 mL无水乙醇的混合溶剂中,并在磁力搅拌下混合均匀15 min。然后将100 mL(0.1 mol·L-1)的HI溶液缓慢滴入上述分散液中,继续磁力搅拌2 h,之后将溶液过滤、清洗3次,最后置于60 ℃烘箱中干燥12 h,得到rGO/S复合物。其中加入45 mL GO溶液得到的rGO/S复合物称为45-rGO/S,加入35 mL GO溶液得到的称为35-rGO/S,加入25 mL的称为25-rGO/S。

1.3 电极的制备

将所制得的rGO/S复合材料、导电炭黑(Super P)以及黏结剂(PVDF)按照质量比为8∶1∶1的比例混合,研磨均匀后,加入适量NMP,制备成均匀的混合浆料并涂覆在涂炭铝箔上,在60 ℃下真空干燥12 h,切成直径为12 mm的正极极片。将该正极极片、金属锂负极、Celgard 2400隔膜、混合电解液在充满氩气的手套箱(Mikrouna Co.,水含量和氧含量低于0.1×10-6)中封装成CR2032型纽扣电池。电解质溶液由1 mol/L双(三氟甲烷)磺酰亚胺锂盐(LiTFSI)和2%LiNO3作为添加剂溶解在1,3-二氧戊环(DOL)和1,2-二甲氧基乙烷(DME)(体积比1∶1)的混合溶液中构成。采用CHI660D电化学工作站、电池测试系统(武汉市蓝电电子股份有限公司)对电池进行系统电化学测试。

1.4 样品表征

采用Bruker D-8型X射线衍射仪对样品晶体结构进行表征;采用Hitachi S-4800型场发射扫描电子显微镜和JEM-2100F透射电子显微镜观察样品微观形貌,并利用该扫描电子显微镜配套的能量分布X射线光谱仪(EDS)对元素种类及含量进行分析测定。采用TG 209F1热重分析仪,在氮气氛围保护下,测试温度范围为30~600 ℃,升温速率为10 ℃·min-1,分析元素硫的含量。采用LabRam HR Evolution拉曼光谱仪表征碳材料的缺陷情况。元素化学分析由PHI 1600 ESCA X射线光电子能谱仪进行。

2 结果与分析

图1 rGO/S复合材料的制备过程示意图

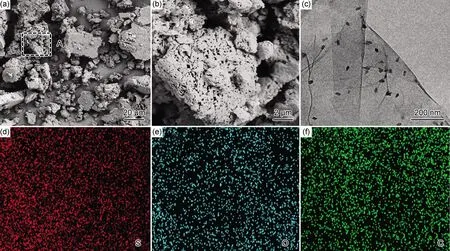

图2为35-rGO/S复合材料的SEM图和TEM图。从图2(a),(b)可以看出,35-rGO/S复合材料呈现紧凑和致密的结构。紧凑的结构可以确保硫单质被石墨烯片层包裹,从而使硫与石墨烯导电网络之间保持良好的接触。同时可以看到大量孔隙的存在,这有利于电解液与35-rGO/S复合正极材料的充分接触。从图2(c)可以看到,硫纳米颗粒在石墨烯片层间均匀分布,与图2(d)~(f)中的元素能谱分析(EDS)结果一致。从图2中的EDS图还可以看到O元素的存在,说明GO仅被部分还原成rGO,而部分还原的GO并未完全脱去含氧官能团,使得35-rGO在化学上有利于吸附Li2Sx,缓解穿梭效应[14-15]。

图2 35-rGO/S复合材料的SEM图和TEM图

图3为rGO/S复合材料的热重分析曲线。可以看出,在45-rGO/S复合材料中硫的质量分数为72.3%,35-rGO/S复合材料中硫的质量分数为83.6%,而25-rGO/S复合材料中硫的质量分数为88.7%。通常在硫碳复合材料中硫的质量分数一般不超过70%,这是因为硫占比过高会影响复合正极材料的导电性,从而导致电池的综合电化学性能下降。

图3 rGO/S复合材料的热重分析曲线

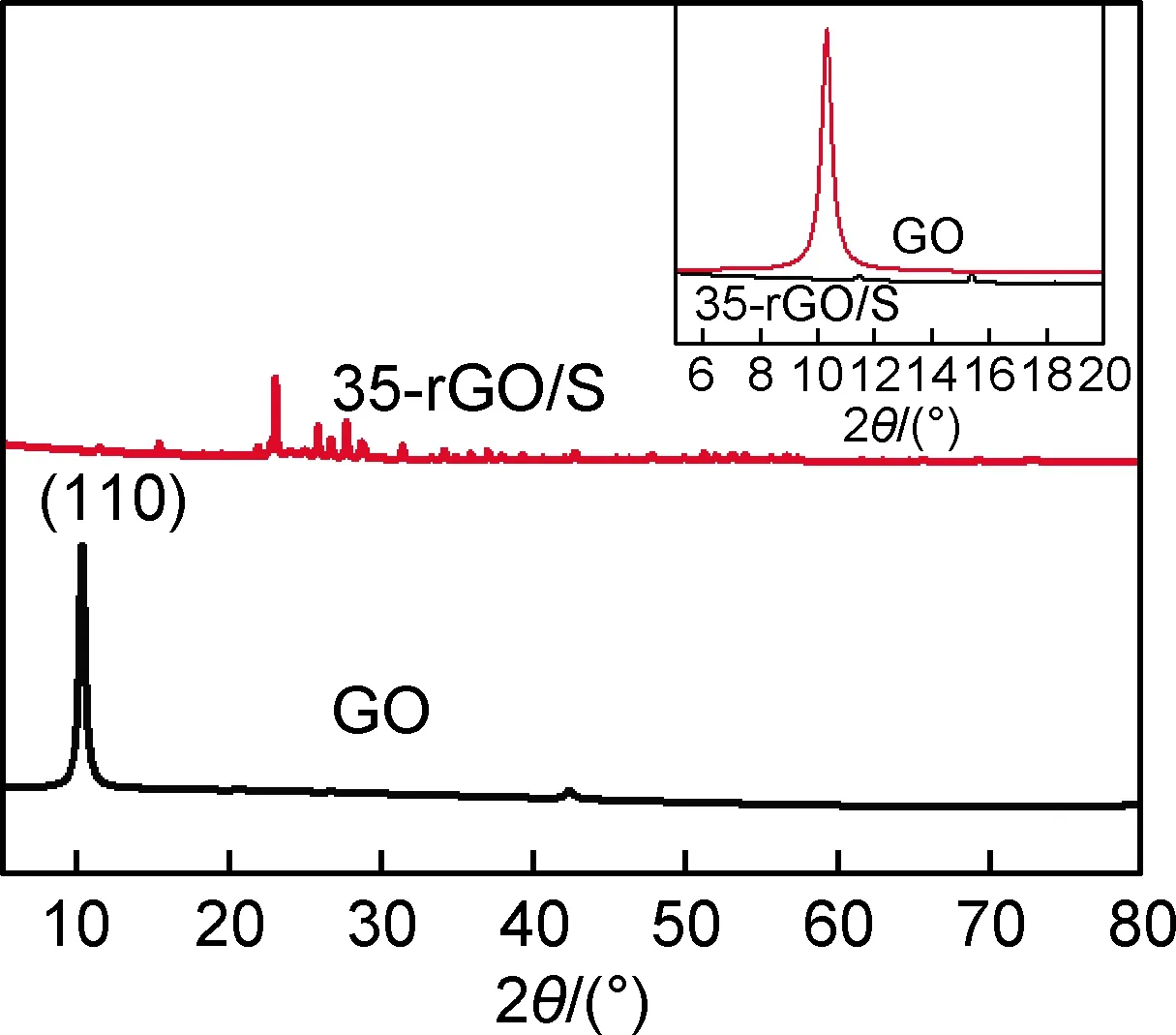

图4为GO和35-rGO/S的XRD谱图。如图所示,在GO的XRD谱图中2θ=10.5°处出现一个尖锐的特征峰,对应于GO的(110)面,说明GO的结晶性较强。而35-rGO/S的XRD图谱中属于GO的2θ=10.5°的特征峰消失,说明GO被有效地还原[16]。35-rGO/S的谱图中的一系列特征峰与正交硫晶体的典型峰(JCPDS 96-901-1363)相对应,证明通过还原自组装过程可以有效地得到硫单质,而较弱特征峰则说明35-rGO/S中的元素硫结晶性较差[17]。

图4 GO和 35-rGO/S的XRD谱图

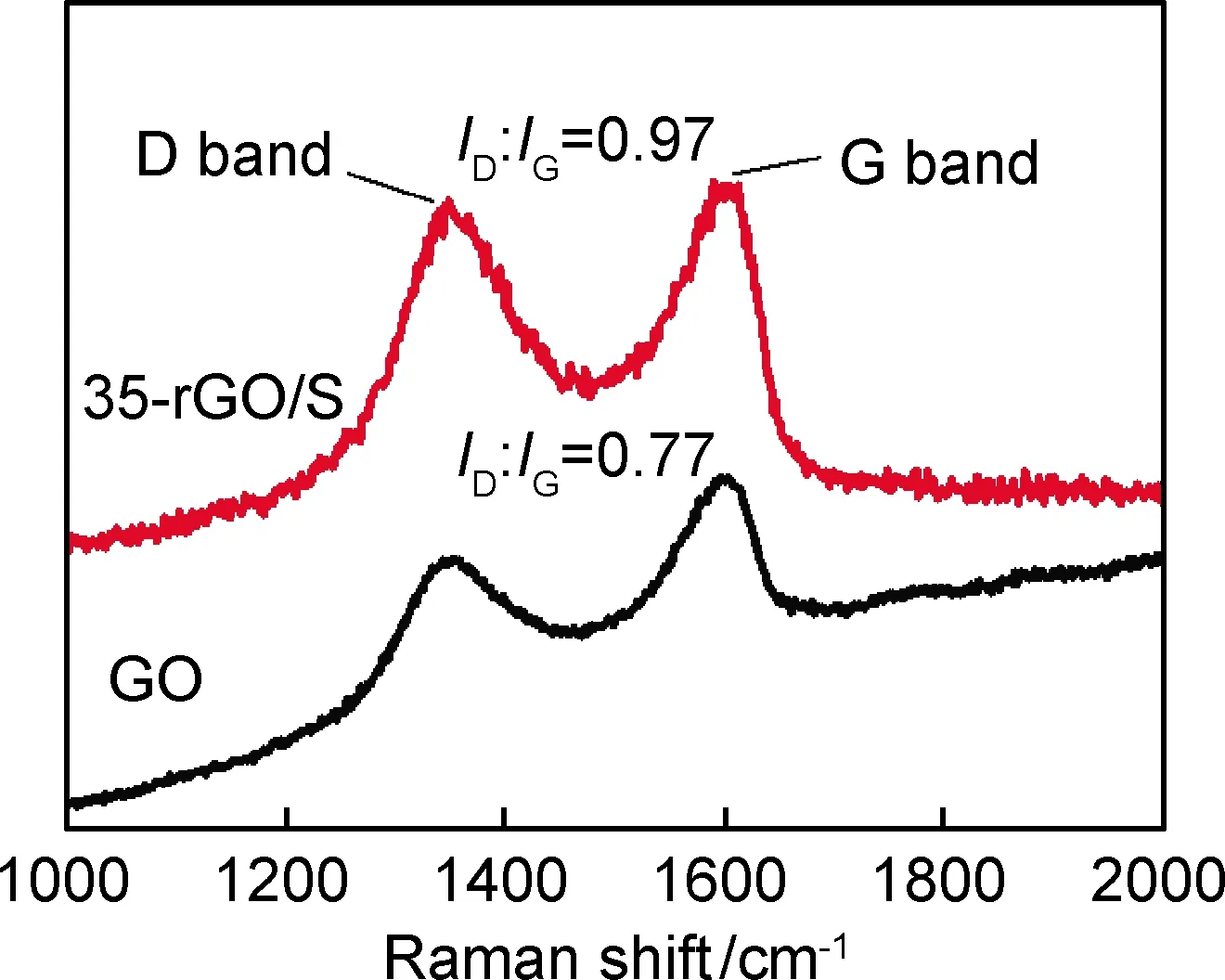

拉曼光谱是一种可以表征碳材料缺陷程度的有效手段,其中D峰代表石墨烯的结构缺陷、G峰代表sp2碳原子的面内振动[18]。D峰和G峰的强度比(ID/IG)则可以衡量碳材料石墨化程度[19]。图5为GO和35-rGO/S的拉曼光谱图。如图5所示:在1330,1580 cm-1左右出现两个尖锐的峰,分别对应于碳材料的D峰和G峰。与GO的ID/IG值(0.77)相比,35-rGO/S的ID/IG值上升到0.97,说明35-rGO/S的无序程度增加。这是因为在GO还原和硫单质引入的过程中导致石墨烯片层产生了其他缺陷,这些缺陷可以促进硫纳米颗粒的负载并且在电化学过程中可以加速电化学反应的速率。

图5 GO和35-rGO/S的拉曼光谱图

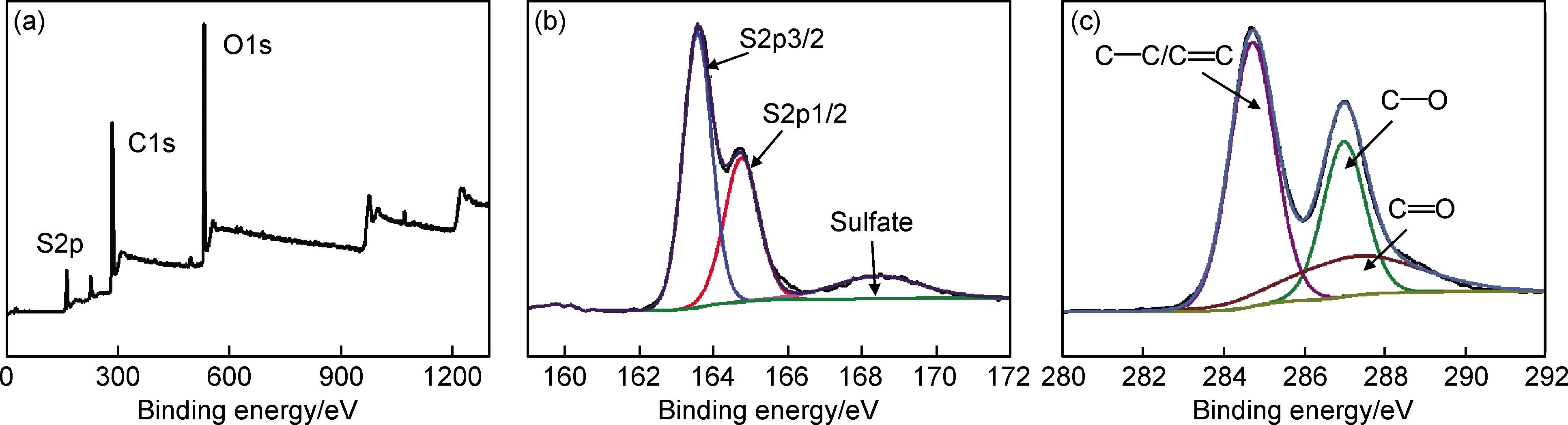

图6 35-rGO/S的XPS谱图

图7(a)为35-rGO/S复合正极材料典型的循环伏安曲线(CV),扫描速率为0.1 mV·s-1,工作电压范围为1.7~2.8 V。从图7(a)可以看到两个还原峰,其中2.25 V左右的峰对应于元素硫向可溶性长链Li2Sx(4≤x≤8)的形成,而2.05 V左右的峰则对应于不溶的短链Li2S2/Li2S的形成。在2.38 V左右的阳极峰对应于不溶性的Li2S2/Li2S向单质硫的转变过程[23]。图7(b)为35-rGO/S复合正极材料在0.2 C倍率下循环第1圈、第2圈以及第100圈的充放电曲线。可以看出,每条放电曲线上均有两个平台,第1个放电平台在2.25 V左右,第2个放电平台在2.05 V左右,充电曲线平台在2.38 V左右,与CV曲线中的氧化还原峰位置一致。

图7 35-rGO/S复合正极材料的循环伏安曲线(a)和恒电流充放电曲线(b)

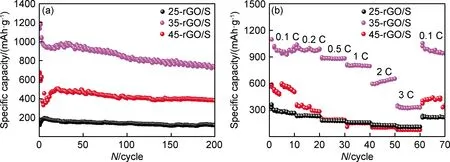

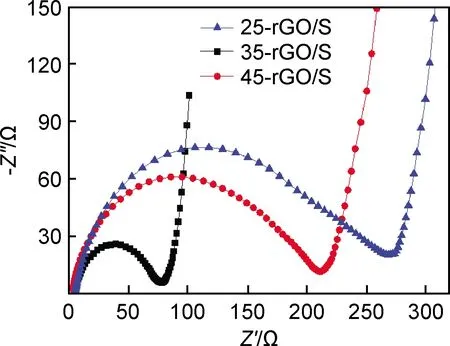

为了对比不同GO含量对rGO/S复合正极材料的电化学性能的影响,测试了45-rGO/S,35-rGO/S和25-rGO/S复合正极材料的循环性能和倍率性能,如图8所示。从图8(a)可以看出,在0.2 C的电流密度下,35-rGO/S复合正极的初始放电比容量为1197.3 mAh·g-1,经过200次循环后,容量仍保持在730 mAh·g-1左右,表现出优异的循环性能。45-rGO/S复合材料传递了587.8 mAh·g-1的初始容量,200次循环后容量保持在380 mAh·g-1左右。而25-rGO/S复合正极材料仅能传递出100~300 mAh·g-1的容量。在0.1,0.2,0.5,1,2 C以及3 C的不同电流密度下对倍率性能进行评估(见图8(b))。结果显示在0.1,0.2,0.5,1,2 C以及3 C的不同电流密度下45-rGO/S传递了580,363.9,204.3,150.5,117.5,88.8 mAh·g-1左右的容量。当电流密度回到0.1 C时,容量恢复到418 mAh·g-1左右。35-rGO/S复合正极材料传递了约为979.7,890.4,830.5,730.6,541.8,309.6 mAh·g-1的容量,当电流密度回到0.1 C时,放电容量恢复到952.2 mAh·g-1。而25-rGO/S复合正极材料仅能传递367.4,240.5,190.5,170.2,135.6,121.7 mAh·g-1的容量,电流密度恢复到0.1 C以后,容量恢复到232.5 mAh·g-1。45-rGO/S和25-rGO/S两组复合正极材料表现出较差的电化学性能,其原因主要是GO的导电性较差,当GO过量时会导致rGO的还原程度降低,rGO/S复合材料的导电性会迅速下降。当GO含量减少后,硫质量分数增加,在自组装过程中难以将硫包覆在石墨烯片层间,同时硫含量过高降低了复合材料的导电性,增加了电子/离子扩散距离,这与图9所示的交流阻抗谱结果一致。35-rGO/S复合正极材料表现出优异的电化学性能,这是由于氧化石墨烯在还原自组装过程中,紧紧将纳米硫颗粒包覆在石墨烯片层间。纳米硫颗粒与石墨烯片层紧密接触以及电解液在结构中的充分扩散有利于缩短离子的扩散路径,促进电子的交换。

图8 rGO/S复合正极材料的循环性能及倍率性能

图9 rGO/S复合正极材料的交流阻抗曲线

35-rGO/S复合正极材料表现出较好的倍率性能,这是由其快速的离子/电子传输速率所致。图9中曲线是由45-rGO/S,35-rGO/S和25-rGO/S复合正极在循环前的交流阻抗谱组成。交流阻抗谱曲线由高频区域的半圆和低频区域的斜线组成。其中高频区域的半圆与电荷转移电阻Rct有关,低频区域的斜线与离子的扩散电阻有关。由曲线可以对比得出35-rGO/S的Rct在80 Ω左右,45-rGO/S和 25-rGO/S的Rct在200~300 Ω之间,高于35-rGO/S的80 Ω。这是因为与25-rGO/S复合正极相比,35-rGO/S复合正极中硫含量较低,石墨烯含量更高,电极导电性更好,并且残留的含氧官能团可以限制多硫化物的穿梭。与45-rGO/S复合正极相比,35-rGO/S中的石墨烯还原程度更高,电极导电性更好。因此,35-rGO/S复合正极表现出更好的电化学性能。

3 结论

(1)采用一步还原自组装的方法可以实现硫纳米颗粒在石墨烯片层间的均匀分布,获得成分均匀的rGO/S复合材料。

(2)液相一步还原自组装的方法可以减少材料的制备流程,获得较高硫负载量的rGO/S复合正极,同时得到较佳的电化学性能。在0.2 C的电流密度下,35-rGO/S复合正极的初始放电比容量为1197.3 mAh·g-1,经过200次循环后,容量仍保持在730 mAh·g-1左右,表现出优异的循环稳定性。

(3)当含硫量过高时会导致rGO/S复合正极的导电性下降,电化学性能迅速降低。当GO含量过多时,rGO的还原程度降低,rGO/S复合正极的电极材料的导电性也会下降,电化学性能变差。因此,在使用GO作为前驱体制备rGO/S复合正极时需要同时兼顾硫的过高负载以及rGO还原程度等问题。