复杂构件激光熔覆轨迹的干涉检测及修正

刘金朵,孙文磊,黄 勇,巴智勇

(新疆大学 机械工程学院,新疆 乌鲁木齐 830047)

0 引言

复杂结构零件因其优良的密封性、多功能性以及高柔性等特点广泛应用于高温、高压、高腐蚀性等恶劣工作环境下,其破损率呈逐年上升的趋势。激光再制造通过高能激光束熔化基材与粉末制备优异的熔覆涂层,修复后零件的性能不低于甚至高于原零件性能[1-2]。熔覆层质量受激光功率、扫描速度、搭接率等多种工艺参数影响,其中激光熔覆的轨迹规划是当前激光再制造领域的一个研究热点[3-5]。

文献[6-7]在五轴数控实验平台上,针对半球面模拟了几种不同的熔覆轨迹,并进行了对比分析;Liu等[8]采用三角片网格平面作为切片插入模型生成轨迹点集,通过点集与相邻切片的内外关系判断凸凹区域,给出凸形情况下激光头的变化;Zheng等[9]提出通过将角度最大值和距离最小值作为限制条件,利用插值点方法优化层级避免机器人陷入奇点,提高熔覆加工效率;聂兆伟等[10]针对航空发动机叶片的激光熔覆过程,利用自适应算法重构叶片破损区域,提高激光熔覆路径规划的有效性;郑华栋等[11]针对复杂曲面激光熔覆轨迹困难的问题,建立三角面片拓扑关系生成层片模型,与切平面相交得到轨迹离散点,提出极值点判断加工顺序算法,保证机器人轨迹的同向性,通过实例证明该算法的实用性;候文彬等[12]针对增材再制造路径问题,提出区域轮廓搜索算法快速提取破损区域,以最短加工时间为目标计算轨迹方向,并通过实例验证该方法的可行性;黄勇等[13]针对塑料模具,以逆向零件得到的点云数据为对象,通过平面组与点云求交得到密集离散点并近似为激光扫描路径,一定程度上简化计算量;封慧等[14]针对发动机曲轴轴颈的激光修复,建立了曲轴旋转情况下激光轨迹与速度的关系模型,通过实例验证了方法的可行性,为轴类零件的熔覆轨迹提供新思路;段裕刚等[15]针对数控加工复杂曲面时出现的刀具与工件碰撞现象,通过对任意路径点构建可视锥进行判断,同时计算刀具旋转角度完成干涉修正,通过叶轮实例验证该算法的有效性;李万军等[16]针对五轴数控加工平台,根据坐标系变换完成刀具的干涉搜索,分析了曲面点的位置关系,从而判断刀具与工件是否发生干涉;南长峰等[17]针对复杂通道类零件端铣加工的干涉问题,通过计算零件点集与刀具之间的距离判断干涉情况,根据投影得出相应的修正量。

现阶段,多数学者侧重于简单零件熔覆路径的生成,研究方法只和受损区域有关。但在实际工程中,复杂结构零件应用较为广泛,其破损区不仅存在于零件外表面,也会出现在零件内表面,导致激光扫描过程中易与零件产生干涉现象,轻则损坏设备和零件,重则危及人员生命。现有路径规划方案中未考虑激光加工复杂结构零件时存在的安全隐患,对干涉量的精确计算及光束姿态的修正缺少研究。

本文提出一种针对复杂结构件激光轨迹的干涉检测及修正算法。该算法基于相邻熔道的有效距离和熔覆搭接率,创建当前轨迹离散点的碰撞域,将整体搜索转为局部搜索,达到简化计算量的目的。针对碰撞域构建四叉树完成精确搜索,考虑光束半径补偿误差,确定光束旋转至安全区域的修正值。

1 碰撞域模型

1.1 构建受损曲面预期轨迹点模型

现有再制造轨迹生成算法[13]的整体流程如图1所示。利用逆向工程技术获取受损区域的点云数据,选取激光熔覆的搭接参数确定切片族的间距,分析点云的密集程度设置每个切片的厚度,有效剔除多余冗杂点,根据实际曲面零件形状设置合理的切片生成方向。

一个光斑内会包含多个数据点,为简化计算量,提升机器人加工效率,对切片族相交于点云数据得到的交线进行插补点操作。相邻两加工点的距离不宜过大或过小,否则会出现冶金涂层效果差的现象。分析激光离焦量参数,通过设置相应弓高误差筛选出合适数量的实际加工点集,同时创建所有路径点的坐标及向量数据结构。

1.2 创建碰撞域

NURBS(non-Uniform rational B-splines)曲面定义如下[18]:

(1)

曲面在任意一点处的法向量为ni(nx,ny,nz),

(2)

(3)

此时L0与S′(u,v)只在Z方向上有交点,NUBRS曲面方程的分子项满足式(4)和式(5),简化了光束与曲面的相对位置关系。

S′(u,v)=0,

(4)

(5)

在每点处对整体零件进行计算使得工作量增大,因此在新坐标系下构造碰撞域,达到缩小干涉搜索范围的目的。具体步骤如下:

(1)提取当前路径点di及前后相邻路径点di-1和di+1的坐标及切向量信息。

(2)根据轨迹离散点的排列特征,在di处切平面内沿扫描方向建立步长为光斑半径r的两点,并计算距离p0,如图2a所示。

(3) 考虑熔覆层质量受搭接率R的影响,计算前后相邻熔道的距离h0,由此确定出长为h0、宽为p0的光斑约束元。

(6)

(4)确定投影方向为光束轴线方向

(7)

(5)将光斑约束元投影得到碰撞域Φ2,如图2b中实线区域所示。图2中虚线表示零件的顶部边界,双点划线表示零件外缘。

2 干涉检测及修正策略

为有效排除与零件不相交的所有光束,降低碰撞检测的复杂度,基于碰撞域进行干涉粗略检测后进入精细搜索阶段完成姿态修正,算法整体流程如图3所示。

2.1 光束干涉检测

激光加工复杂结构曲面零件时的干涉现象表现为:部分光束没有直接照射在轨迹点,而是照射在其他未受损零部件。干涉检测的具体步骤如下:

(1)将约束元沿法向投影至零件上,得到碰撞域Φ2,选取θ1<θ2<θ3不同情况下的碰撞域如图4所示。

(2) 进行碰撞域Φ2与曲面S的布尔运算。若Φ2∩S≠ Ø(如图4a和图4b),表示激光与零件发生碰撞;若Φ2∩S=Ø(如图4c)表示激光可直接照射离散点。

(3)计算S′(u,v)在u,v方向的最大值umax、vmax与最小值umin、vmin,m=1,构造曲面包围盒四叉树结构,如图5所示。

2.2 激光姿态修正策略

李朋飞等[19]研究了激光入射角对熔覆层质量的影响,建立了非垂直激光熔覆模型,分析了光、粉和基体三者的耦合关系,采用“生死”单元方法进行温度场模拟,分析激光不同入射角时熔覆层的成形情况,并通过实验验证该算法的可靠性;李刚等[20]研究了激光不同入射角对钢表面熔覆层硬度、耐磨性等性能的影响规律。以上研究表明,激光束入射角在一定范围内仍可获得质量优异的冶金涂层。

光束干涉后需要进行姿态调整,如图6所示。图6中D为当前路径点,L1为该点的扫描激光。L1与零件在区域A相交发生干涉,需进行光束姿态调整:以当前激光L1为对象的平面有无限个,选择法向量为光束扫描方向的平面,求出该平面与零件安全出口的所有交点F(F=f0,f1..fn),以D为焦点,将L1以平面法向量为轴旋转至交点处,选择最小旋转角θi的交点为临界点fi,得到临界光束L2。但在实际加工中临界光束仍存在安全隐患,为最大化满足熔覆质量要求,计算光束实际的旋转角θ:

θ=θi+。

3 应用实例

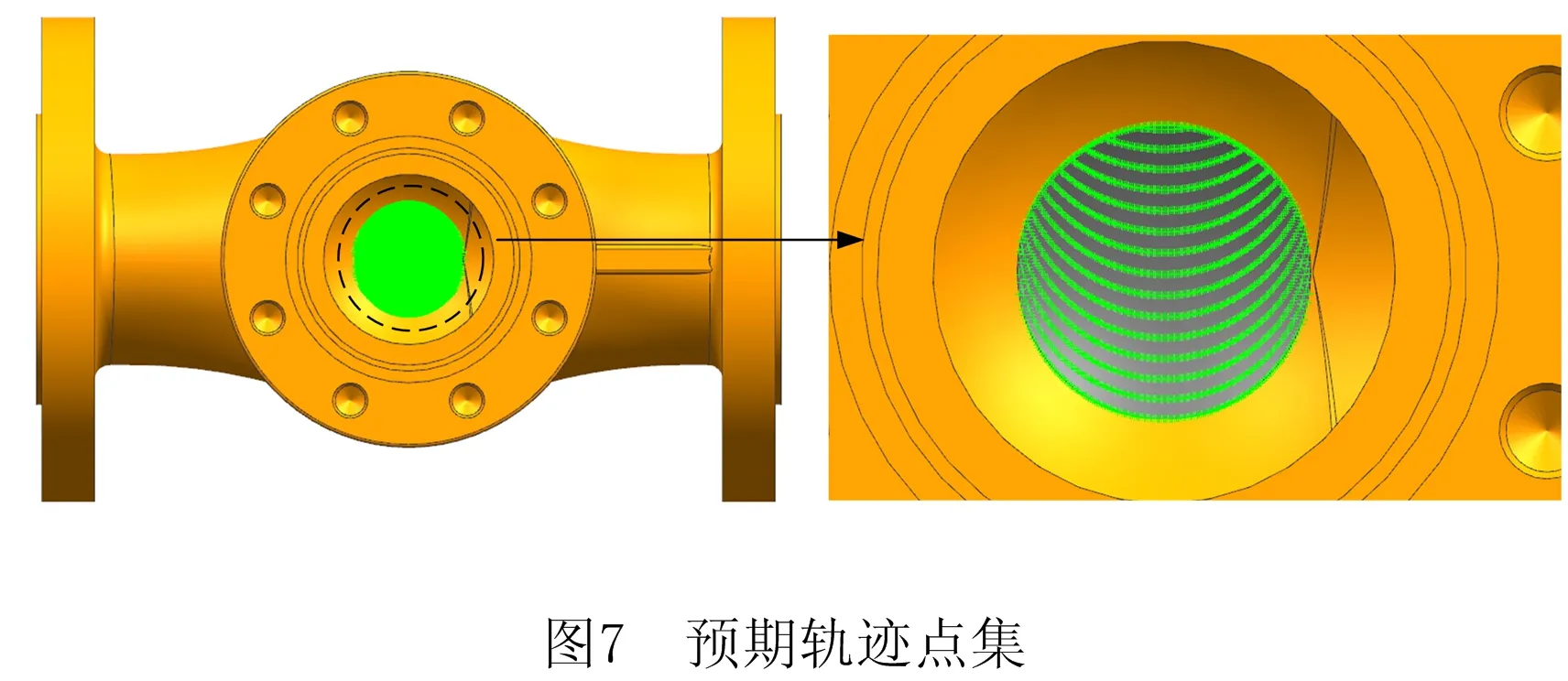

本文利用MATLAB软件结合UG API开发了激光再制造系统,根据用户输入的实际参数值,规划受损面的激光扫描路径,应用本文算法实现了干涉检测模块,给用户提供分析结果。以修复石化厂锅炉管道高压蒸汽阀为例,破损区域为零件底部的曲面,尺寸参数如表1所示,建立阀门三维模型。如图7所示为通过点云切片算法得到预期轨迹点集。

表1 阀门尺寸

根据实际的激光加工参数,在每点处创建约束元。如图8a所示为当前点的约束元可完整投影在零件表面形成碰撞域;如图8b所示为当前点处的约束元不能完整投影到零件表面上,基于此快速排除非干涉光束。

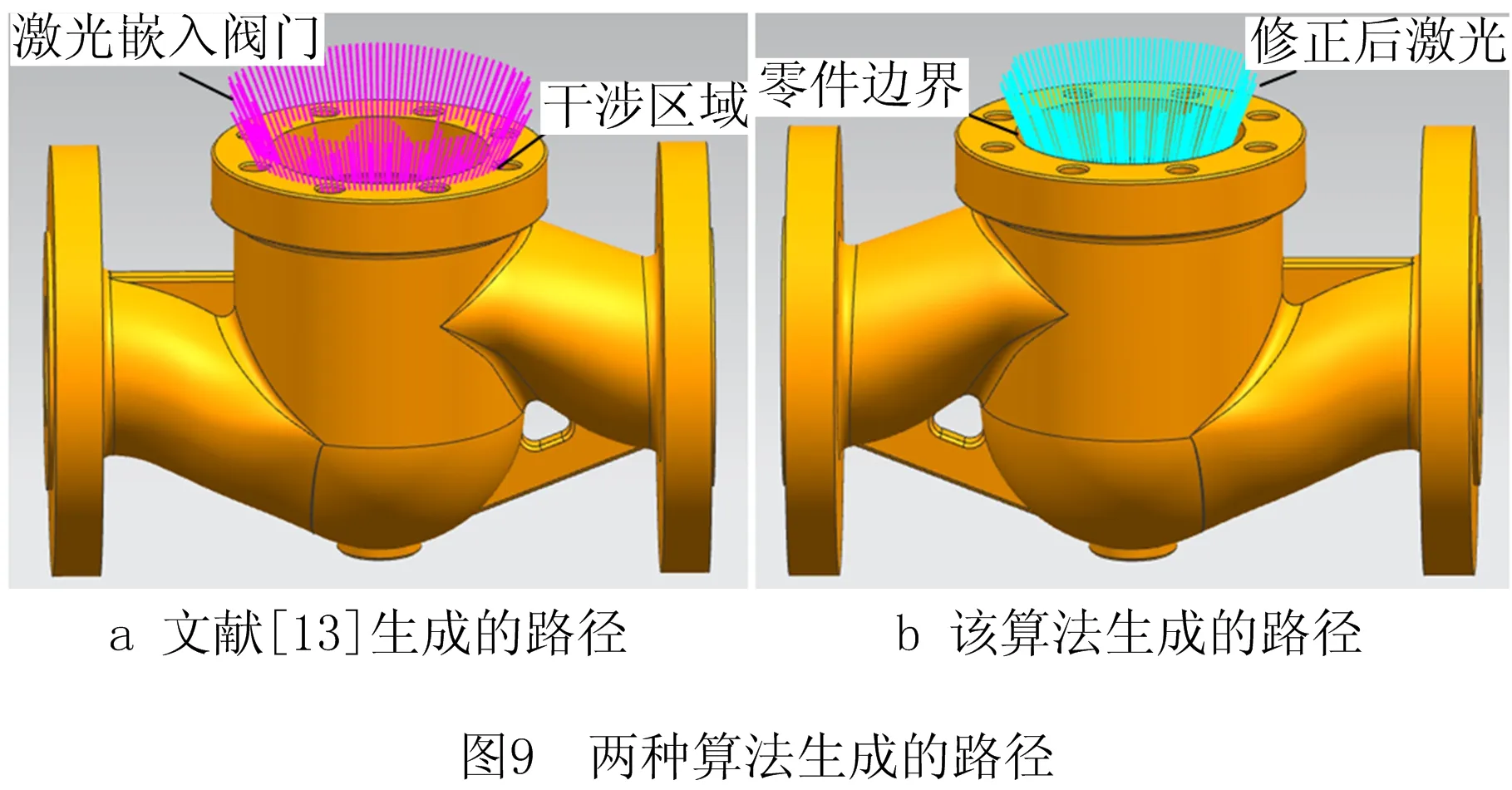

如图9a所示为利用文献[13]模拟的激光束姿态,观察出部分光束在阀门出口的邻近区产生干涉;利用本文算法生成的路径如图9b所示。可以看出,激光束全部处于安全区域内,不与任何零部件发生碰撞,形成合理的扫描轨迹。

在软件干涉检测模块中,将用户允许的最大修正角度作为约束条件,完成对阀门整体零部件的碰撞检测(如图10)。自动输出所有的干涉点信息,供用户查找干涉区域,同时进行光束姿态调整。

通过如图11所示的熔覆前后对比可看出,修复后的表面光滑有亮泽,利用着色探伤法进行表面缺陷检测,没有出现裂纹和气孔,表明应用该方法获得了较好的熔覆层。

表2列出了7组不同尺寸受损区域的干涉数据。1,2,3组的干涉角从2.5°增加到8.6°,但都小于最大修正角ε(ε=10°),因此干涉光束可完全修正;第4组干涉角9.8°接近ε,此时调整后光束姿态下的成形质量同样可以满足熔覆层性能要求;5,6,7组的分析结果表明随着受损区域尺寸增大修正率降低,这是由于部分干涉光束的干涉角超过ε,调整后的光束姿态无法形成质量优异的熔覆层,需考虑其他优化策略。

表2 不同尺寸受损区域的干涉分析

续表2

4 结束语

针对激光扫描复杂结构零件过程中易与零件发生干涉的问题,提出光束干涉检测及姿态修正算法。

(1)利用搭接率和相邻熔道距离建立参数为h0和p0的约束元,沿光束方向投影获得碰撞域。结合四叉树精确搜索干涉点,根据最大允许修正角ε调整光束姿态。解除了激光加工存在的安全隐患,进一步完善激光熔覆轨迹规划策略,通过实例验证该算法的可行性。

(2)运用本文算法设计干涉检测模块,用户可根据实际情况设定最大允许修正角ε,求解干涉光束信息和有效路径点集。能够更好地扩大激光熔覆的应用范围,尤其适用于破损区域存在于内表面的零件。

(3)分析阀门不同尺寸受损区域的干涉情况,随着破损面积增大,干涉点数量增加。前4组干涉量从2.5°增加到9.8°,且在最大允许修正角ε内,运用该算法可修正所有干涉光束的姿态;后3组的最大干涉量均超出ε,算法的修正率下降至98.23%,少部分轨迹点变为失效点。因此,在实际应用中,当干涉角超出用户设置的最大允许修正角时,如何进行光束姿态调整是待解决的问题。