中心管阻流控水技术在海上水平井的应用

李晓伟,徐国瑞,王晓龙,杨会峰,肖文凤,张文喜

(1.中海油田服务股份有限公司油田生产事业部,天津 300459;2.中海油能源发展股份有限公司工程技术分公司,天津 300459)

海上油田目前常采用水平井开发,常见的完井方式为优质筛管防砂,水平段笼统合采[1-3],因而开发过程中易出现边底水突进,单点或多点见水而导致全井含水率突升。

中心管阻流控水技术是一种用于水平井筛管完井条件下的控水工艺[4-6],将相控阀、开关短节、控水隔离器等工具优化组合成中心管柱,下入至筛管段内,通过合理布置工具下入深度和相控阀安装数量[7],增加高产水层段的井筒流动阻力,从而达到限制高含水层段产出,优化产出剖面的目的。

1 目标井组情况

渤海A 油田为浅水三角洲沉积,A1h 井生产明化镇Ⅱ油组上部油层,为边水驱动的构造层状油藏。完井方式为裸眼优质筛管砾石充填防砂完井,储层平均孔隙度33.2%,平均渗透率2 805 mD,水平段垂深为1 260.33~1 264.31 m,距离油水界面仅22.69 m。

A1h 井于2010 年11 月投产,2011 年4 月含水由1.2%快速上升至56%,2011 年7 月含水上升至91%,此后持续高含水生产,2016 年配合产液结构调整,该井因高含水(98%)关井。此后2018 年间歇开井生产,日产油仅5.0 m3,含水率96%,于2019 年再次关井。

2 出水因素分析

根据生产曲线形态,边水突破时间短,含水率上升很快,产油量迅速下降,确定该井水淹模式为点状水淹。地质资料沿水平段无渗透率、孔隙度、含油饱和度资料,但根据沉积模式图分析,认为A09H 井跟端位于主河道位置,趾端位于河道间位置,跟端物性要好于趾端位置,跟部先水淹的可能性较大。

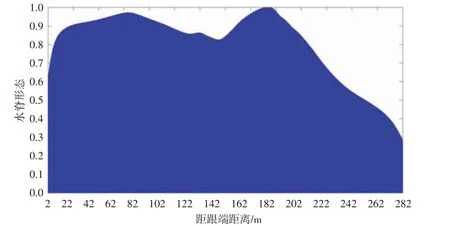

结合生产动态模拟结果(见图1),常规完井方式下,水脊剖面图显示水突进的位置位于跟部和中部,第一个水脊凸点为水平段长度为60 m 左右的位置,第二个水脊凸点位于水平段180 m 左右。

3 中心管阻流控水方案设计

3.1 中心管基本结构设计

结合水脊形态特征,将水平段中心管设计分为三段,分别为跟部、中部和趾部。基于以上设计原则,在上面中心管结构下,进行简易中心管以及中心管阻流控水技术的控水效果优选,模拟了三种不同工况下的油井生产动态,模拟结果(见表1)。

图1 生产动态模拟下的水脊形态

表1 A1h 井中心管模拟方案

从表1 模拟结果可见,采用中心管阻流控水方案,模拟日产油量可增至58.03 m3,含水率降低7.49%,效果最佳。

3.2 相控阀数量设计

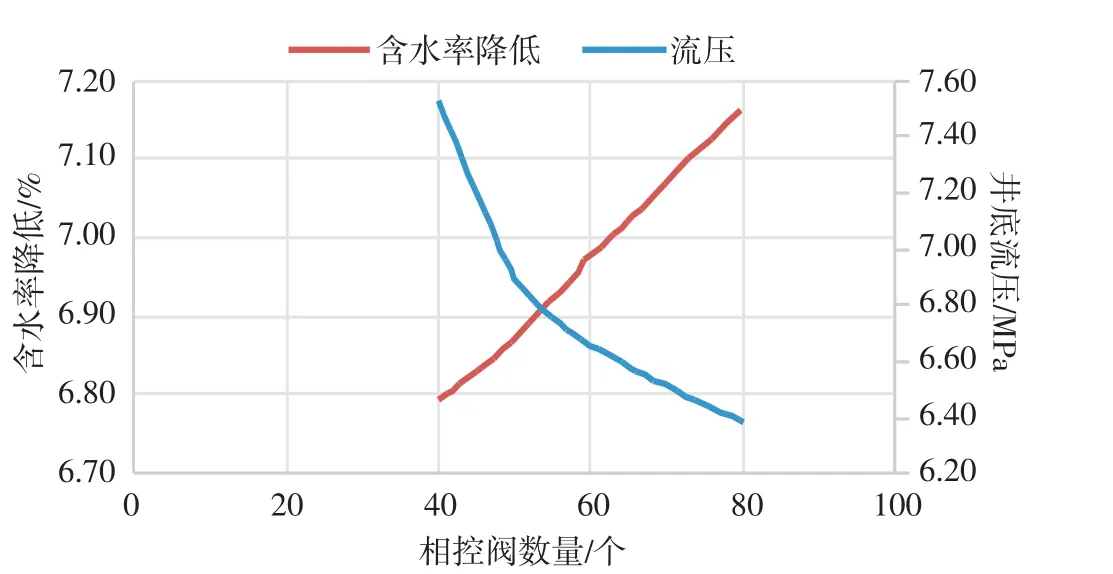

根据含水率降低量与井底流压降低量绘制的曲线(见图2),通过曲线可以看出,当预孔的数量为55个时两条曲线存在一个交点,该交点应为预孔数量最优点,考虑压降损失及流量波动情况,优选采用60 个。

图2 相控阀数量优选

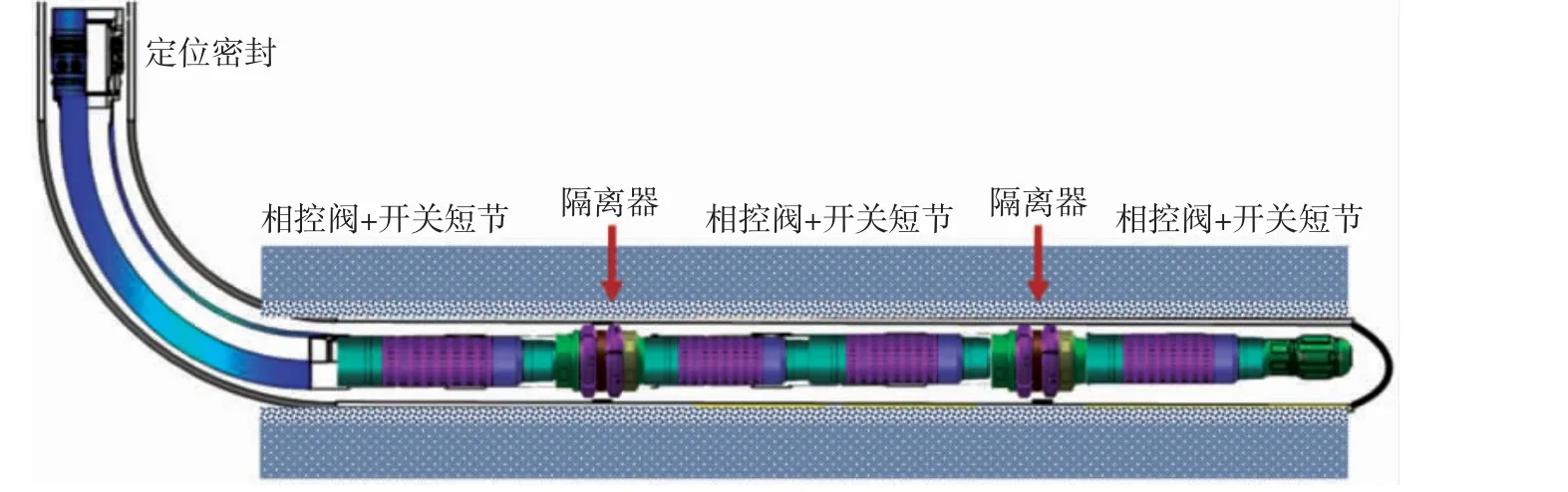

图3 中心管阻流控水方案结构图

3.3 整体管柱设计

根据储层泥岩层发育情况,设计隔离器下入位置分别为2 791 m 和2 864 m,跟部设计采用15 只相控阀,中部设计使用9 只相控阀,趾部设计36 只,跟部和中部阀体数量较少,从而增大该部位地层水向中心管柱内的流动摩阻,配合开关短节实现每段相控阀的单独开关[8-10],后期若降水效果不佳,可通过井口打压实现开关层调整,进一步强化阻流剖面。整体控水管柱采用定位密封丢手做挂在原防砂段顶部封隔器位置(见图3)。

4 现场实施效果

图4 A1h 井生产曲线

2020 年1 月进行现场施工,组合下入中心管阻流控水管柱到位后,正转脱手,打压4.0 MPa 座封隔离器,下入电泵后恢复生产,初期日产液251 m3,日产油27 m3,含水率由措施前的96%降至89%,目前已累计纯增油2 450 m3,取得了良好的降水增油效果(见图4)。