水溶性亚麻饼粕籽胶固沙剂制备条件研究

闫德仁,曲 娜,薛 博,闫 婷

(1. 内蒙古自治区林业科学研究院,内蒙古 呼和浩特010010; 2. 内蒙古多伦浑善达克沙地生态系统国家定位观测研究站,内蒙古 多伦 027300)

亚麻(Linumusitatissimum),别名胡麻,是我国西部干旱地区广泛种植的油料作物,每年可生产大量的亚麻饼粕,而亚麻饼粕含水溶性天然籽胶,其在中性时,粘度最大,且较低浓度也具有较高粘度,籽胶能够完全溶解于水。因此,亚麻籽胶克服了很多高分子固沙剂水溶性差,喷洒后入渗浅的弊病。所以开发籽胶固沙剂产品、优化科学配方及其使用技术,能够为我国天然绿色植物胶固沙剂研究提供新途径。目前,我国主要是通过化学合成高分子、化学改性等技术途径研发固沙剂,其在使用过程中存在着不同程度的弊端。例如,高成本、薄结壳、生产工艺复杂等关键问题并没有很好解决,限制了化学固沙剂的应用。随着科学技术的发展,环保型固沙材料研究也取得了明显进步[1-3]。在考虑各种固沙剂固沙效果的同时,更加重视材料制备和使用过程中的生态环境协调性,使其具有使用性能好、资源与能源消耗少、与生态环境相容性好等优点,并有相关的专利产品问世,同时也充分体现生态产业发展的技术需求。

例如,冯恩科[4]利用瓜尔胶(GG)、黄原胶(XG)、黄土(loess)和丙烯酸(AA)为原料,采用水溶液聚合法制备了瓜尔胶接枝聚丙烯酸(GG-g-PAA/loess)和黄原胶接枝聚丙烯酸(XG-g-PAA/loess)高吸水性树脂。侯晓晖等[5]利用沙蒿籽提取沙蒿胶,并通过羧甲基化改性,使沙蒿胶的水不溶物含量由原来的 55% 降至 4%,其粘度提高2倍以上,且改性后提高了沙蒿胶的耐温性能和抗剪切性能,但改性产物仍存在不易交联等缺陷。刘军等[6]研究了沙蒿胶的固沙效果,认为沙蒿胶喷洒质量分数以 0.20% 为宜。闫婷等[7]、闫德仁等[8]初步研究了水溶性亚麻饼粕籽胶固沙剂应用效果及浸提条件对饼粕籽胶浸出物的影响等问题,其研究成果获得国家发明专利授权(ZL201910279576.9)。因此,进一步研发亚麻籽胶这种低粘度、强固化的水溶性天然绿色固沙剂的浸提条件,对开发其产品具有现实意义。

1 材料与方法

1.1 供试材料

本研究使用的材料为亚麻饼粕,并用清水浸提饼粕研发水溶性固沙剂。

1.2 试验设计

(1) 进行室温条件浸提试验。室温浸提时间分别为8 h、12 h、16 h、24 h、48 h和72 h,饼粕和水的质量比例(料液比)分别为 0.5%、1.0%、1.5%、2.0% 和 3.0%。

(2) 缩短浸提时间试验。能否通过提高浸提温度条件,缩短浸提时间,满足浸出液中籽胶含量的要求。料液比同上,外加热40 ℃、70 ℃的浸提时间为2 h、4 h和6 h;外加热100 ℃的浸提时间为1 h、2 h和3 h。每次浸提时间结束后,补充损失的水分,使浸提液仍然保持在350 mL。

(3) 重复浸提次数试验。在亚麻饼粕籽胶浸提过程中,可能存在一次浸提不完全的问题。浸提时间设计为室温下浸提24 h、48 h。以24 h提取2次为例,第1次浸提12 h后,用离心机分离上清液(保留三角瓶中的残体,进行第2次加水并浸提12 h);24 h提取3次试验,第1次浸提8 h后,用离心机分离上清液(保留三角瓶中的残体,进行第2次加水并浸提8 h);第2次浸提8 h后,用离心机分离上清液(保留三角瓶中的残体,进行第3次加水并浸提8 h)。

1.3 试验方法

采用料液比、浸提温度、浸提时间的单因素组合处理,每种处理3个重复。

处理后的浸出液放入离心机,用3 000转·min-1分离上清液和残体,吸取50 mL上清液放入蒸发皿中,电热板加热蒸发上清液至2 mL,再放入105 ℃烘箱中烘干6 h,电子天平称重。具体计算公式如下:

Y=(W-W0)/V×100%

(1)

式中:Y为浸出物浓度(%);W为浸出液和蒸发皿总烘干重(g);W0为蒸发皿烘干重(g);V为蒸发皿中吸取的浸提液体积(mL)。

N=(W-W0)/W1×100%

(2)

式中:N为浸出物提取率(%);W为浸出液和蒸发皿总烘干重(g);W0为蒸发皿烘干重(g);W1为蒸发皿中折算的样品重(g)。

2 结果与分析

2.1 室温条件浸提对亚麻饼粕籽胶浸出物的影响

由表1看出,浸出物干重、浸出物浓度随着料液比、浸提时间的增加而提高,浸出物提取率和料液比、浸提时间无明显相关性,基本保持在 16.15%~20.19%,平均值为 18.49%。说明在室温浸提条件下,能够从亚麻饼粕中浸出的籽胶比例基本是固定量,或者说,尽管测定样本存在差异,但亚麻饼粕中籽胶比例的变化不显著。

随着料液比的增加和浸提时间的延长,浸出液中籽胶浓度总体呈现出增加的趋势。例如,料液比为 0.5% 时,浸提时间8~72 h,浸出籽胶浓度只有 0.085%~0.098%,无法满足浸出液籽胶含量 0.150%~0.200% 的约束要求。而当料液比为 1.0%时,浸提时间8~72 h,浸出籽胶浓度在 0.166%~0.196% 之间,平均值为 0.187%,则完全满足浸出籽胶含量约束指标下线值(0.150%)的要求。表明料液比对浸出籽胶含量具有重要影响。当料液比为 1.5% 时,浸提时间8~72 h,浸出籽胶浓度在 0.244%~0.291% 之间,平均值为 0.272%;料液比为 2.0% 时,浸提时间8~72 h,浸出籽胶浓度在 0.325%~0.392% 之间,平均值为 0.359%;料液比为 3.0% 时,浸提时间8~72 h,浸出籽胶浓度在 0.484%~0.560% 之间,平均值为 0.525%。说明料液比和浸提时间直接影响着浸出籽胶浓度的变化。

由表1看出,料液比 1.0% 及其以上时,浸提8~72 h,浸出籽胶浓度均大于 0.150%;料液比 1.5% 及其以上时,浸提8~72 h,浸出液籽胶浓度均大于 0.200%。在具体配制固沙剂时,还要考虑材料成本等因素,确定室温条件浸提8 h或以上、料液比 1.0% 或以上,其浸出液籽胶浓度能够满足籽胶含量最低约束指标的要求。

根据在室内喷洒试验测定的沙结壳厚度变化数据判断[7],1.5 cm沙结壳厚度,其硬度≥0.25 kg·cm-2,浸出籽胶浓度 0.200% 左右。由此认为在野外喷洒时,可采用室温条件浸提8 h或以上、料液比大于 1.5% 或以上,能够取得固沙剂野外喷洒的预期效果。

2.2 中温条件浸提对亚麻饼粕籽胶浸出物的影响

在料液比不变的前提下,通过提高浸提温度测试是否满足浸出液籽胶含量要求(大于 0.150%)。由表2看出,料液比 0.5%~1.0%,浸提时间缩短到2 h后,即使提高了浸提温度,但浸出籽胶率只有 14.42%~17.15%,低于室温条件浸出籽胶率 16.15%~20.19% 的范围(表1)。说明提高浸提温度,如果浸提时间太短则降低了浸出籽胶量,降低了提取效率,饼粕中仍含有相当一部分的籽胶没有浸出。而当料液比为 1.0%、浸提4 h及以上,或者料液比为 1.5%、浸提2 h及以上时,随着料液比的增加,浸出籽胶浓度均大于 0.150% 或 0.200%,表明在一定料液比前提下,通过外加热处理,缩短浸提时间能够满足浸出籽胶浓度含量的约束要求,同时也增加了提取液的生产成本。

由表2中看出,当料液比大于 1.0% 时,在料液比相同的条件下,随着浸提温度、浸提时间的增加,浸出籽胶率、浸出籽胶浓度总体呈现出增加的趋势。当料液比为 1.0%、浸提2 h,40 ℃条件下浸出籽胶率和浸出籽胶浓度分别为 14.42% 和 0.147%,70 ℃条件下分别为 15.54% 和 0.154%;料液比为 1.0%、浸提4 h,40 ℃条件下浸出籽胶率和浸出籽胶浓度分别为 18.62% 和 0.189%,70 ℃条件下分别为 18.27% 和 0.182%;料液比为 1.0%、浸提6 h,40 ℃条件下浸出籽胶率和浸出籽胶浓度分别为 18.27% 和 0.182%,70 ℃条件下分别为 21.56% 和 0.217%。当料液比为 2.0%、浸提2 h,40 ℃条件下浸出籽胶率和浸出籽胶浓度分别为 14.00% 和 0.280%,70 ℃条件下分别为 16.52% 和 0.329%;料液比为 2.0%、浸提4 h,40 ℃条件下浸出籽胶率和浸出籽胶浓度分别为 15.05% 和 0.301%,70 ℃条件下分别为 15.12% 和 0.301%;料液比为 2.0%、浸提6 h,40 ℃条件下浸出籽胶率和浸出籽胶浓度分别为 18.06% 和 0.364%,70 ℃条件下分别为 22.47% 和 0.448%。

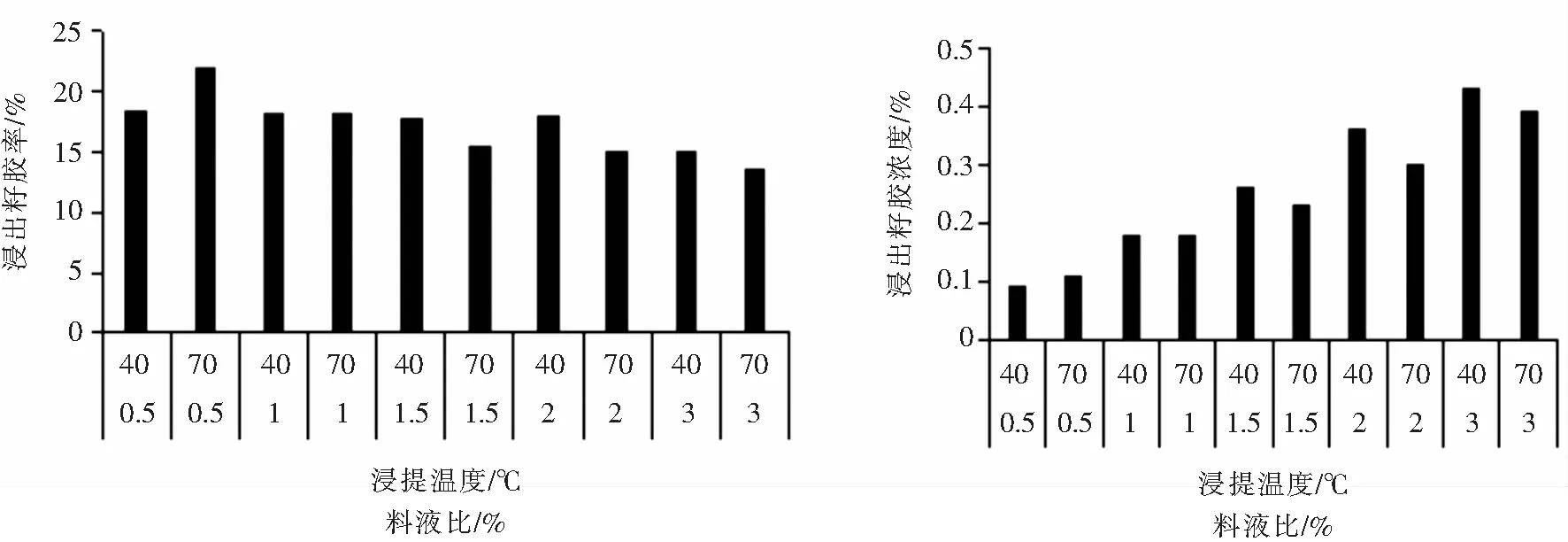

由图1看出,无论料液比如何,浸提6 h处理的浸出籽胶浓度、浸出籽胶率均随着浸提温度增加而增加,其增加幅度则随着料液比增加而加大。料液比为 0.5%,浸提温度由40 ℃增加到70 ℃时,浸出籽胶浓度和浸出籽胶率分别提高了 30.77% 和 29.39%;料液比为 1.0% 时分别提高了 19.23% 和 18.01%;料液比为 1.5% 时分别提高了 28.95% 和 27.73%;料液比为 2.0% 时分别提高了 23.08% 和 24.42%;料液比为 3.0% 时分别提高了 45.20% 和 46.98%。说明浸提温度和料液比变化对浸出籽胶量有直接影响,并与室温条件相比对浸出籽胶量的影响不同。

图1 浸提6 h不同温度对饼粕浸出物的影响Fig.1 Effect of different temperatures with extracting for six hours on the extract of cake

由图2看出,浸提4 h处理的浸出籽胶浓度、浸出籽胶率变化特征和浸提6 h处理(图1)不同。尽管浸出籽胶浓度和浸出籽胶率均随着浸提温度增加而增加,其增加幅度随着料液比的增加而趋平缓,增加幅度均在 15.50%~26.40%(平均 21.10%)。说明相同料液比和相同浸提温度条件下,浸提时间由6 h缩短到4 h时,浸出籽胶浓度和浸出籽胶率也降低。例如,料液比 0.5%、浸提温度40 ℃时,浸提6 h,浸出籽胶率和浸出籽胶浓度为 20.37% 和 0.105%,而浸提4 h分别为 18.76% 和 0.091%;浸提温度70 ℃时,浸提6 h,浸出籽胶率和浸出籽胶浓度为 24.62% 和 0.126%,浸提4 h分别为 23.66% 和 0.119%。

图2 浸提4 h不同温度对饼粕浸出物的影响Fig.2 Effect of different temperatures with extracting for four hours on the extract of cake

2.3 高温条件浸提对亚麻饼粕籽胶浸出物的影响

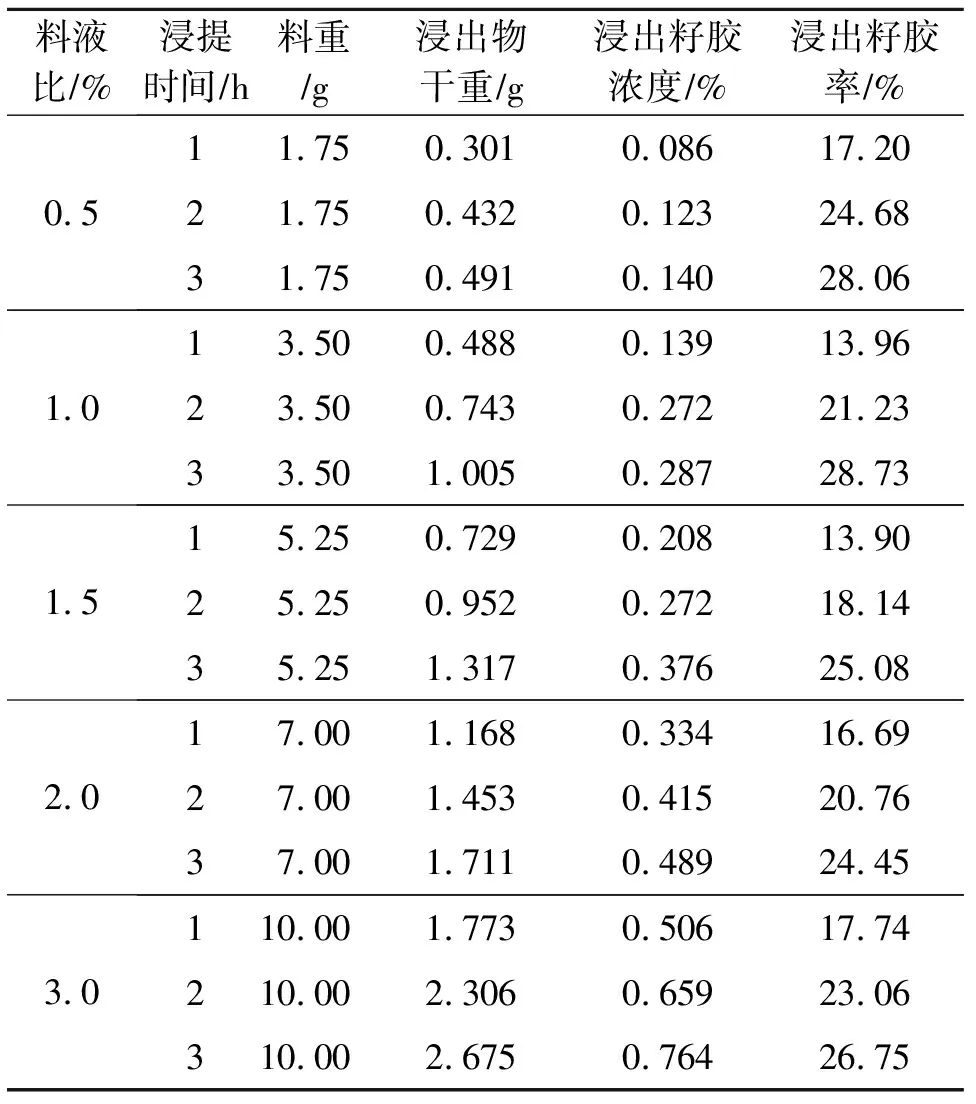

由表3看出,通过外加热100 ℃高温处理,将浸提时间压缩到3 h以内,能够提高浸出籽胶浓度和浸出籽胶率,但是设备、场地、基建和生产过程的成本高。

外加热100 ℃、相同料液比条件下,以浸提1 h处理浸出液籽胶浓度和浸出籽胶率为基础进行计算(对照),当料液比为 0.5% 时,浸提2 h处理浸出籽胶浓度和浸出籽胶率分别提高了 43.02% 和 43.49%,浸提3 h处理分别提高了 62.79% 和 63.14%。料液比 1.0% 时,浸提2 h处理分别提高了 95.68%和 52.08%,浸提3 h处理分别提高了 106.47% 和 105.80%。料液比 1.5% 时,浸提2 h处理分别提高了 30.77% 和 30.50%,浸提3 h处理分别提高了 80.77% 和 80.43%。料液比 2.0% 时,浸提2 h处理分别提高了 24.25% 和 24.39%,浸提3 h处理分别提高了 46.41% 和 46.49%。料液比 3.0% 时,浸提2 h处理分别提高了 30.24% 和 29.99%,浸提3 h处理分别提高了 50.99% 和 50.79%。从浸出液籽胶浓度、浸出籽胶率净增加量看,浸提3 h处理的效果较好,说明外加热100 ℃条件下,随着相同料液比和浸提时间增加,浸出籽胶浓度、浸出籽胶率亦增加,且增加的幅度有降低的趋势。

表3 100 ℃条件下浸提时间对饼粕浸出物的影响Tab.3 Effect of extraction time at 100 ℃ on the extract of cake

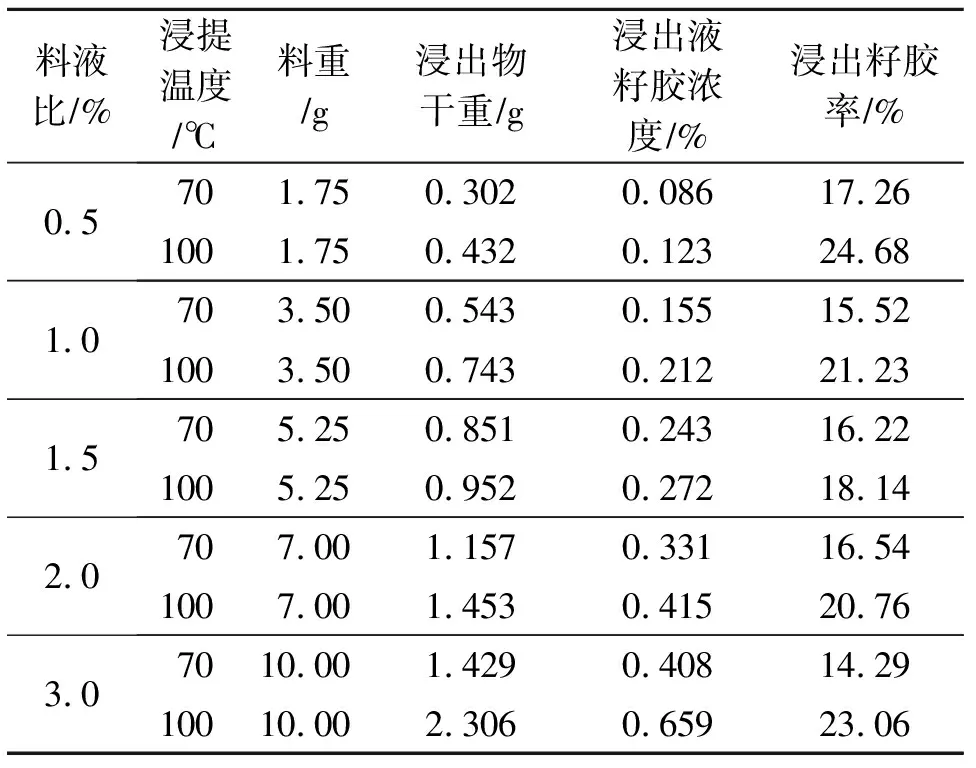

由表4看出,料液比 0.5% 时,100 ℃浸提条件下的浸出液籽胶浓度、浸出籽胶率分别比70 ℃浸提条件提高 43.02%、42.99%;料液比 1.0% 时,分别提高了 36.77%、36.79%;料液比 1.5% 时,分别提高 11.93%、11.83%;料液比 2.0% 时,分别提高 25.38%、25.51%;料液比 3.0% 时,分别提高 61.52%、61.37%。从不同料液比总平均值看,100 ℃浸提条件下的浸出液籽胶浓度、浸出籽胶率分别比70 ℃浸提条件平均提高 35.72%、35.70%。

表4 不同温度浸提2 h对饼粕浸出物的影响Tab.4 Effect of different temperatures with extracting for two hours on the extract of cake

2.4 浸提次数对对亚麻饼粕籽胶浸出物的影响

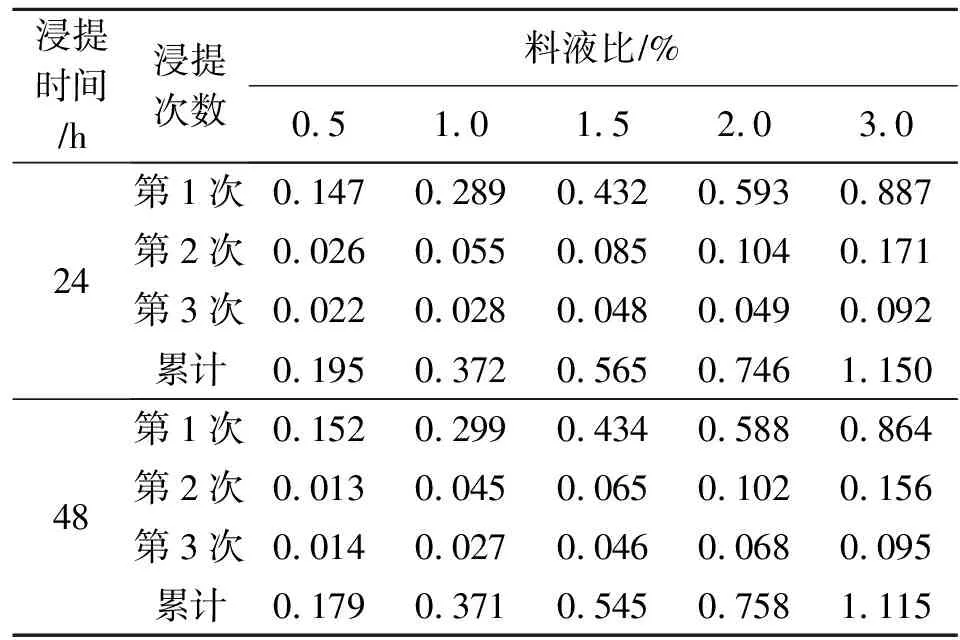

在亚麻饼粕在浸提过程中,可能存在一次浸提不完全的情况,为此设计了提取次数试验。由表5看出,尽管料液比不同,但室温浸提24 h(1次浸提24 h),其浸提出籽胶量占3次浸提总籽胶量的平均值为 77.23%。同样,常温浸提条件48 h,第1次浸提出液籽胶量占3次浸提总籽胶量的平均值为 80.04%。从浸提物成本、效率等考虑,为减少浪费,提取1次即可。

表5 浸提次数对浸出籽胶量的影响 (单位:g)Tab.5 Effect of extraction times on the extract of cake

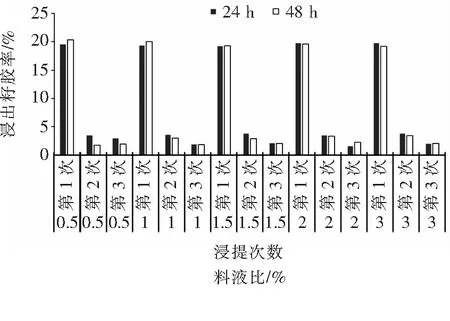

从不同料液比和不同浸提次数对亚麻饼粕籽胶浸出物的影响(图3)可知,24 h浸提1次浸出籽胶率平均为 19.51%,48 h浸提1次浸出籽胶率平均为 19.68%,远远高于24 h浸提2次、3次浸出平均籽胶率 3.65%、2.13% 和48 h浸提2次、3次浸出平均籽胶率 2.89%、2.04%。

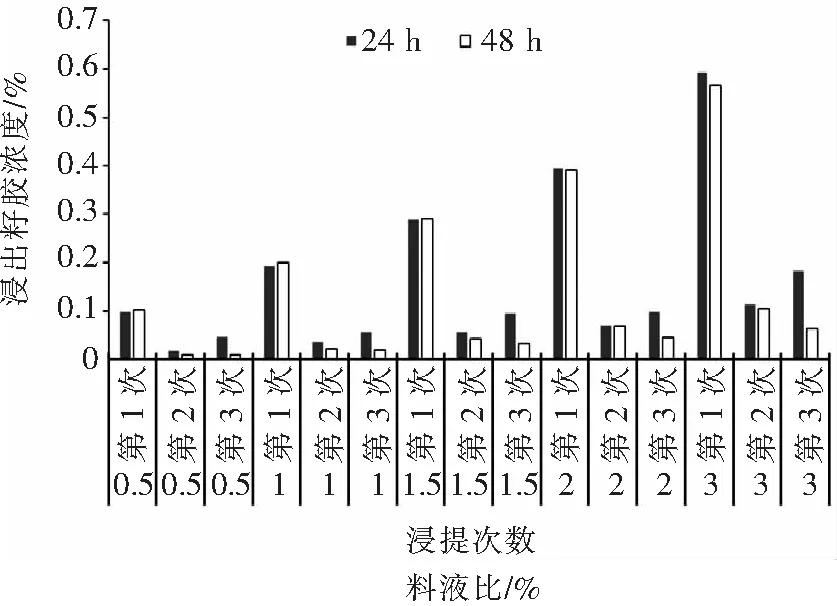

从不同料液比和不同浸提次数的浸出液籽胶浓度变化(图4)可知,随着料液比的增加,浸出液籽胶浓度显著增加,但仍然是第1次提取液中的籽胶浓度最大。其中,24 h浸提1次籽胶浓度 0.098%~0.594%,其平均值为 0.313%;48 h浸提1次籽胶浓度 0.102%~0.576%,其平均值为 0.312%。当料液比为 0.5% 时,24 h浸提1次,其浸出液籽胶浓度为 0.096%,48 h浸提1次为 0.102%;料液比为 1.0% 时,24 h浸提1次,其浸出液籽胶浓度为 0.192%,48 h浸提1次为 0.201%;料液比为 1.5% 时,24 h浸提1次,其浸出液籽胶浓度为 0.288%,48 h浸提1次为 0.288%;料液比为 2.0% 时,24 h浸提1次,其浸出液籽胶浓度为 0.393%,48 h浸提1次为 0.393%;料液比为 3.0% 时,24 h浸提1次,其浸出液籽胶浓度为 0.591%,48 h浸提1次为 0.576%。

图3 不同料液比和不同浸提次数对浸出籽胶率的影响Fig.3 Effect of different ratio of solid to liquid and extracting times on the rate of extracted seed gum

说明,无论料液比例、浸提时间如何,浸提1次即可提取总籽胶量的 77.23%~80.04%。除料液比 0.5%,24 h浸提1次浸出籽胶浓度较低外,其余浸提1次的浸出籽胶浓度均满足浸出液籽胶含量要求(大于0.15%)。

图4 不同料液比和不同浸提次数对浸出液籽胶浓度的影响Fig.4 Effect of different ratio of solid to liquid and extracting times on the concentration of leaching liquor

3 结论

(1)室温浸提条件下,能够从亚麻饼粕中浸出的籽胶比例基本是固定量,由于浸提时料液比例不同,随着料液比的增加和浸提时间的延长,浸出液籽胶浓度总体呈增加的趋势。

(2)通过外加热处理,并缩短浸提时间能够满足浸出液籽胶浓度含量不低于 0.15% 的约束要求,但随着料液比和浸提温度的增加,浸出籽胶浓度和浸出籽胶率均表现出增加的趋势,且增加幅度随着料液比的增加而趋平缓,说明浸提温度和料液比变化对浸出籽胶量有直接影响。

(3)在亚麻籽胶浸提过程中,存在着1次浸提不完全的问题,室温浸提条件下,随着浸提次数的增加,其浸提出的籽胶量显著降低,室温浸提第1次浸提籽胶量占3次浸提总籽胶量平均值的 77.23%~80.04%。

(4)从亚麻籽胶浸提物成本、浸提效率以及固沙剂中籽胶含量等综合因素考虑,建议室温浸提1次、浸提8 h或以上、料液比 1.5% 或以上,其浸提液籽胶浓度大于 0.200%,可满足固沙剂产品中籽胶含量的要求。