用于电子设备热管理的相变热沉实验研究

刘晗月,韩 东

(1.弗迪动力有限公司电控工厂硬件部仿真科,广东 深圳 518000;2.南京航天航空大学能源与动力学院,江苏 南京 210016)

随着电子封装行业的飞速发展,电子元器件的功率大大增加,同时尺寸也极大的减小,这使得电子设备的热流密度增大,在更高的温度下工作,降低效率,因此开发一种新型有效的散热技术是极为必要的。填充相变材料的相变热沉作为一种新型的热管理方式,最大特点在于其潜热热容大,在储热和放热过程中温度几乎恒定,由热源产生的大量热量以潜热的形式被相变材料吸收,可以有效地控制热源的温度[1]。如今,相变材料在电子行业[2-3]和太阳能存储[4-5]中具有广泛的应用。然而,相变材料普遍存在导热系数低的缺点,这导致了热沉蓄热、放热过程的效率低,热量常常无法有效的吸收与释放。

为了改善工作性能,在相变热沉中添加金属肋片等传热元件,可以大幅提高热沉的换热效率,同时工作过程稳定可靠、寿命长,是一种更简单有效的强化方式。国内阮世庭等[6]通过数值模拟研究了阵列式肋片对石蜡类相变热沉熔化过程中相变规律的影响,结果表明肋片尺寸对不同厚度的边界层影响不同,边界层越薄,对应的肋片尺寸就要越小。韩广顺等[7]通过数值仿真研究了管翅型相变单元,结果表明翅片使得固-液界面分布更加均匀,而且强化了外管的导热,强化了储热性能。

国外Hosseinizadeh等[8]研究了直肋对相变热沉的影响,结果表明与没有内部直肋的热沉相比,带有直肋的热沉具有更低的底面温度,肋片的数量越多,熔化过程中的底部温度就越低。Joneidi等[9]通过实验研究了RT35石蜡在不同形状的铜制直肋热沉中,在5 W加热功率下,不同肋片数量、高度和厚度对热沉内部温度分布和底面温度的影响。结果表明,与其他参数相比增加肋片的数量,可以使温度分布更加均匀,并且显著改善了熔化过程,减小了热沉内部的传热热阻。Zilong等[10]通过实验研究了板式肋片相变热沉在热负荷和PCM占比的影响下的热管理性能,结果表明,肋片的存在有效地改善了相变热沉的热性能,肋片数越多,工作温度就越低,在可接受的临界温度范围内电子设备的使用寿命更长。

综上所述,相变热沉作为新型的热管理器件,适用于电子器件的散热,目前针对矩形的板式相变热沉熔化过程各个阶段的传热特性进行了大量的研究,但对于圆柱形相变热沉研究较少,现有研究的加热功率也较低,通常不超过10 W。因此本文设计了相变热沉实验台,选择相变材料石蜡,对三种不同的圆柱形相变热沉进行实验研究,分析在20 W、25 W和30 W功率加热下不同肋片结构的热沉底面温度的变化,为用于电子器件热管理的相变热沉结构设计提供一定的依据。

1 实验

1.1 实验系统设计

实验系统包括相变热沉系统,加热系统和数据采集系统,如图1所示。

图1 实验系统

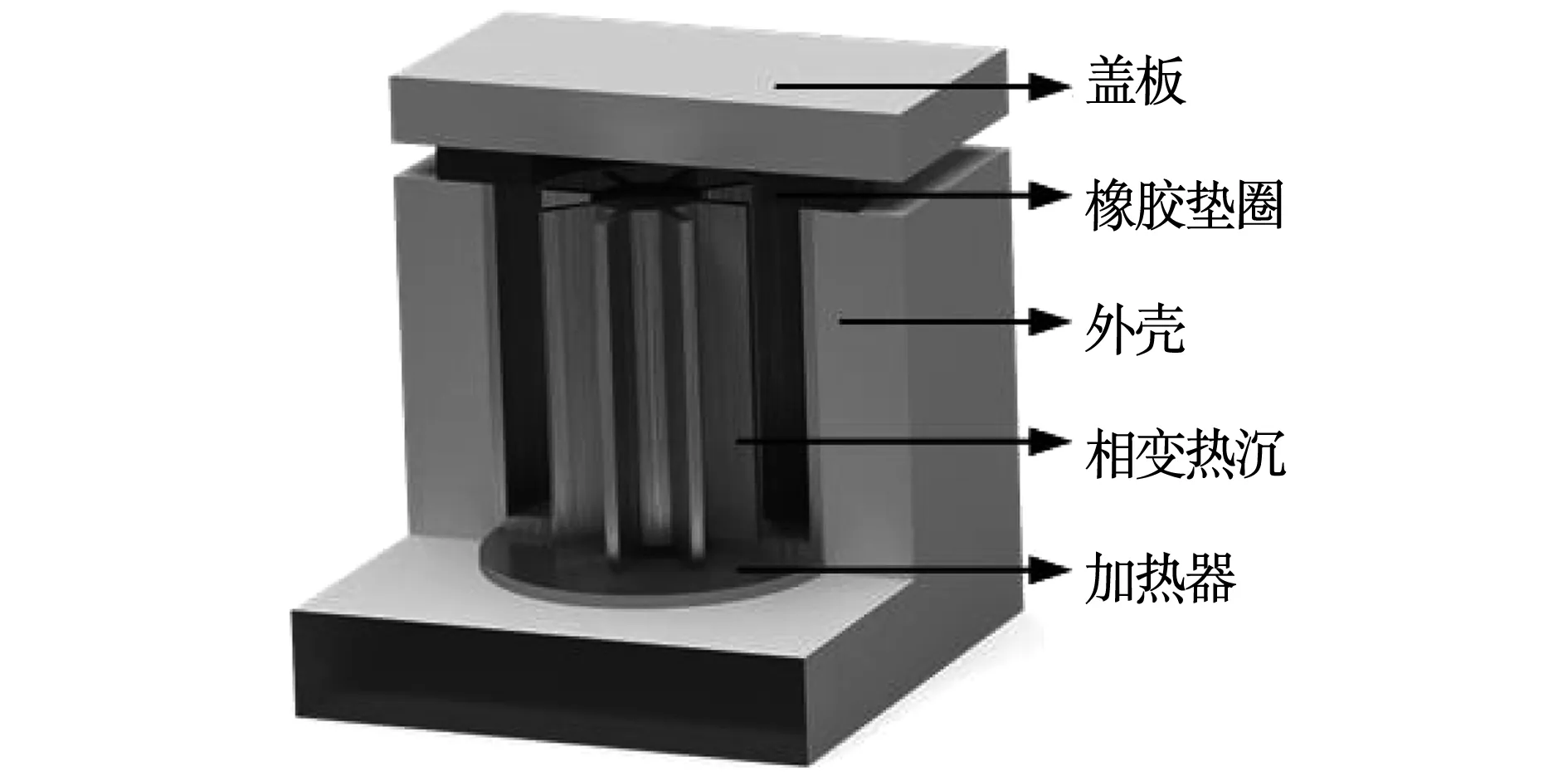

其中相变热沉系统包括橡胶垫圈,聚酰胺纤维外壳和盖板以及相变热沉本体,其结构图如图2所示,各组件的尺寸如表1所示。为了防止热沉与外界热量交换,相变热沉放置在聚酰胺纤维(导热率为0.2 W/(m·℃))外壳内部,并通过上部盖板进行密封,为了防止空气的泄露,盖板和外壳之间放橡胶垫圈,并通过四个螺丝拧紧。相变热沉底部放置不锈钢云母加热片来模拟半导体制冷片的加热,为了减小加热器之间的接触热阻,在热沉与加热器之间涂抹硅脂来强化换热。相变材料石蜡填充在热沉内部,热沉结构为铝,材料物性如表2所示。

图2 热沉结构示意图

表1 相变热沉各部件尺寸

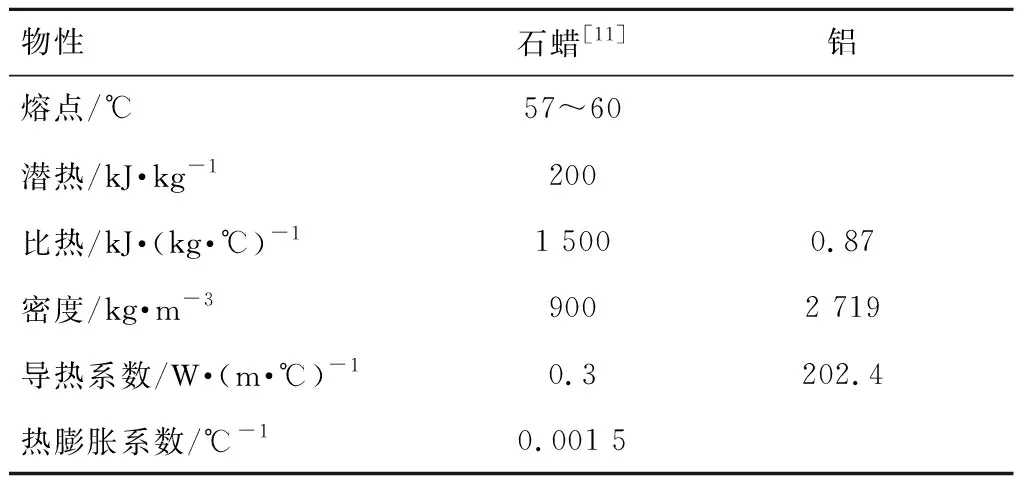

表2 石蜡与铝的物性参数

为了研究热沉内部肋片结构(中心阀杆和径向肋)对热沉工作的影响,本文设计的三种热沉结构如图3所示,分别为没有肋片的热沉、有中心阀杆的热沉和有中心阀杆和径向肋的热沉,并设计了简易的安装结构。将热沉分为厚度为2 mm的铝制外壳和肋片结构两部分,通过肋片结构底部的螺纹将热沉组装在一起,这样可以及时调整热沉的结构,方便快捷,经济性好。

图3 热沉实物图

加热系统由不锈钢云母加热片和稳压器组成,加热器实物如图4所示。加热器的最大功率为60 W,为了研究不同功率下热沉的工作性能,由型号为Zhaoxin KXN-6020D的稳压器来调节功率。在本文中采用的加热功率有20 W、25 W和30 W。

图4 加热器实物图

温度采集系统由数据采集仪和K型热电偶组成,四个热电偶测得温度数据通过型号为XMT-J800W的温度巡检仪监控,温度数据通过型号为Keysight-34972A的数据采集仪传递到电脑中储存,每5 s采集一次数据。

1.2 实验误差分析

实验过程总是存在误差,由设备精度引起的误差是不可避免的。本实验中使用的K型热电偶,稳压器和数据采集仪均存在误差。功率由设备精度引起的间接误差计算

(1)

在本文的实验中,当功率为最大功率30 W时,最大功率误差计算为±1.2 W。误差分析的结果如表3所示。

表3 实验误差分析

1.3 实验工况

为了研究不同加热功率下不同肋片结构的热沉工作特性,将实验工况做以下设置:Case a为没有中心阀杆和径向肋的热沉,Case b为有中心阀杆的热沉,Case c为有中心阀杆和径向肋的热沉,具体设计和实验初始温度如表4所示。

表4 实验工况设置和初始温度

1.4 实验步骤

实验具体操作步骤如下:

(1)计算要称重石蜡的质量,打开电源使加热器加热热沉,功率为20 W,将石蜡慢慢放入热沉内使其逐渐熔化。

(2)待石蜡全部熔化后,将热电偶放入盖板对应测点的位置,热电偶底部放入测点的小孔内,对其后将盖板盖紧,拧紧螺栓将其固定。

(3)打开数据采集系统,观察热电偶是否正常工作,数据采集是否正常。

(4)待热沉冷却到室温后,打开数据采集系统,一切正常后,将加热器接入电源,选择相应的功率进行实验,采集相应的数据。

(5)数据采集完成后,待热沉冷却到室温后,进行不同加热工况的实验。

(6)重复上述步骤,完成不同结构热沉的实验。

2 结果与分析

2.1 石蜡熔化轮廓变化

为了研究石蜡熔化过程中肋片结构的影响,按照热沉结构分为热沉内壁面、中心阀杆和肋片壁面两部分,Case c实验过程石蜡熔化轮廓变化如图5所示,从图中可以看出在200 s时石蜡只有在热沉内壁面右侧很小部分、中心阀杆和肋片壁面周边为液相,中心阀杆和肋片传递的热量远大于内壁面。随着熔化的进行,400 s时热沉内壁面和肋片周围的石蜡全部为液相,底部熔化的液相石蜡也因为自然对流效应运动到上部,固相石蜡也随之下降,加速了上部石蜡的熔化。到600 s时,贴近壁面的固相石蜡轮廓进一步缩小,高度也进一步降低,到800 s时固相石蜡受到肋片结构的影响分为小块,并在浮力作用下运动到热沉上部,进一步加速了石蜡的熔化。

图5 石蜡熔化过程轮廓变化

2.2 加热功率对热沉底面温度变化影响

Case a在不同加热功率作用下,底面温度变化如图6所示。从图中可以看出,Case a温度是线性升高的,因为内部没有强化换热的结构,热量只能通过底部加热面和侧壁面进行传递,会在底部和侧壁面形成一层液相界面,只有通过导热和微弱的自然对流来进行换热,底面热量难以传递到上部,使得温度不断升高。在30 W的加热功率下,600 s时底面温度就已经达到80 ℃。

图6 Case a不同加热功率下底面温度变化

Case b在不同加热功率下底面温度变化如图7所示,与Case a相比由于增加了内部阀杆,Case b的热性能得到了提高,出现了短暂的底面温度基本不变的“平台期”,但是在这之前温度是线性增加的。功率为30 W时,温度先是达到了84 ℃,然后迅速的降低到72 ℃,出现了一个短暂的“波峰”。这是因为内部阀杆强化了换热,使得小部分热量传递到了热沉上部,但底面附近的石蜡开始熔化并出现液相界面时,上部仍是固相。当上部的石蜡达到熔化温度并开始熔化时,也就是700 s时,由于重力的作用,整块石蜡会突然下落到加热面附近,在较大的温度差作用下石蜡开始迅速熔化,相变潜热吸收了底部大量的热量,温度迅速降低,出现了200 s短暂的“平台期”。

图7 Case b不同加热功率下底面温度变化

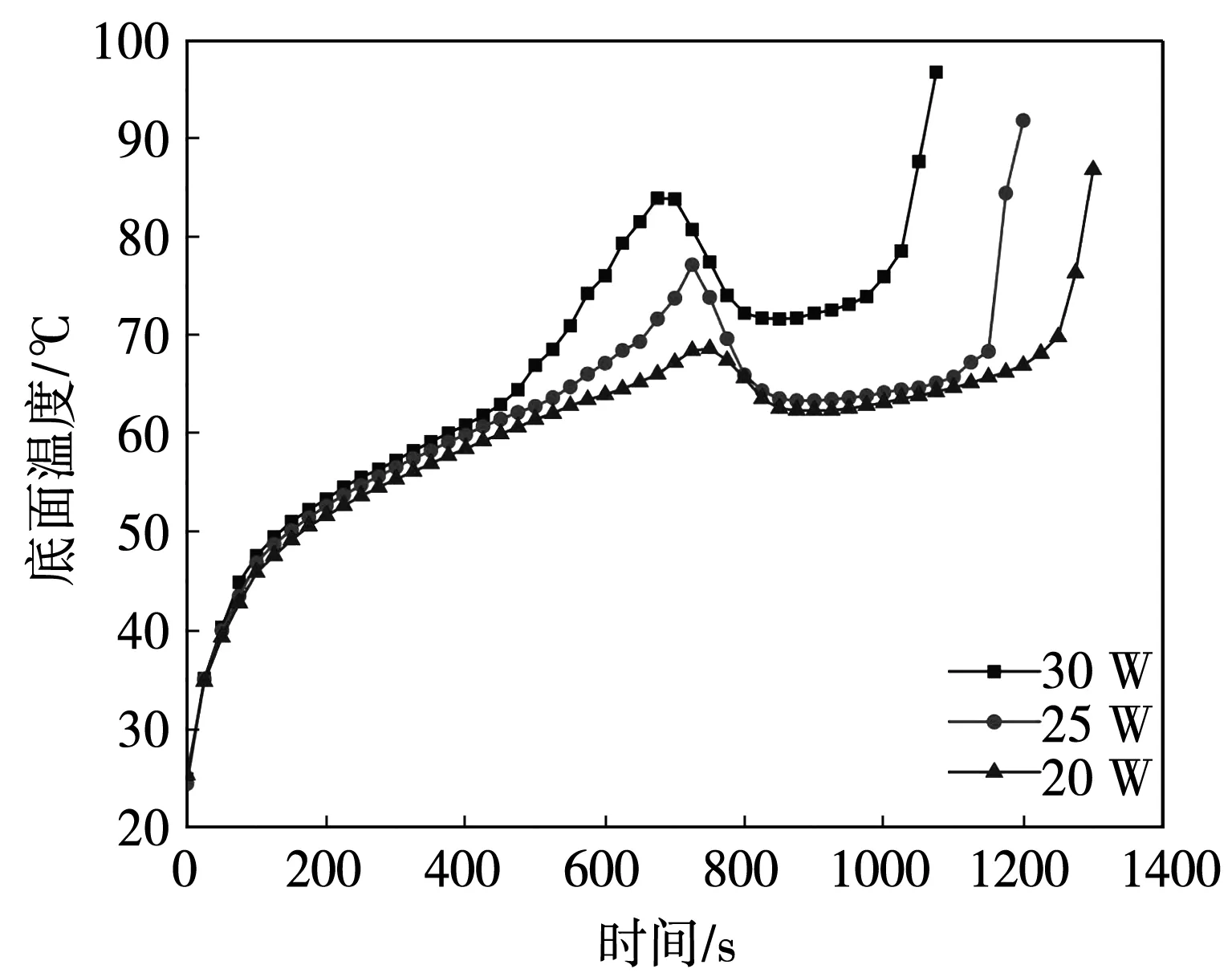

Case c在不同加热功率下底面温度变化如图8所示,因为有中心阀杆和径向肋的存在,内部换热得到强化,上部石蜡的熔化不会滞后于底部,消除了“波峰”,热沉工作时温度变化较为稳定,并且取得在30 W功率加热下最长的“平台期”和最低的工作温度。

图8 Case c不同加热功率下底面温度变化

综上可以得出肋片结构对热沉的性能有显著的影响,三种不同的热沉结构表现出三种不同的温度变化趋势。当热沉工作临界温度为75 ℃时,上述三种热沉结构只有Case c在30 W时依然能够正常工作。当加热功率为20 W时,三种不同结构达到临界温度75 ℃所需要的时间分别为698 s、1 270 s和1 066 s,Case b反而取得了最长的工作时间,相比于Case c工作时间延长了19.1%。而加热功率为25 W时,Case b因为在715 s时出现了“波峰”导致工作时间大幅降低。但当临界温度为80 ℃时,在25 W加热功率下Case b又取得了最长的工作时间1 158 s。因此热沉结构的设计需要综合考虑加热功率和临界温度的作用,热沉内部肋片结构比例的增大可以在较大工作功率时保证热沉的正常工作,但在较低的加热功率下,热沉的热负荷较低,适量减少热沉内肋片的比例反而可以延长工作时间。

3 结论

本文通过实验研究了不同热沉结构在不同加热功率下的性能,从当前工作中得如下结论:

(1)热沉工作过程受到自然对流效应的影响,上部石蜡先完全熔化,中心阀杆和肋片传递的热量远大于内壁面。

(2)径向肋和中心阀杆显著的提高了热沉的热性能,中心阀杆可以使热沉出现“平台期”,径向肋可以消除“波峰”。肋片结构占比越大,热沉工作过程中底面温度就越低。

(3)不论热沉结构如何,加热功率的增加都会提高热沉的工作温度,并缩短热沉的工作时间。加热功率越高,越需要增加肋片结构来提高热沉的热性能。

(4)热沉内部结构的设计需要综合考虑加热功率,临界温度的综合影响,选择合适的热沉的结构。