一种限高流化床内布风板结构的数值模拟

王 勇,游济远,董文利,李 莎,张后雷

(1.南京理工大学 能源与动力工程学院,江苏 南京 210094;2.江苏省特种设备安全监督检验研究院,江苏 南京 210036)

0 引言

固体颗粒堆积在有开孔的容器内,形成床层。当一定速度的流体通过时,会使颗粒悬浮于运动的流体中[1],这种状态称为固体的流化态,流化态后的颗粒床层称为流化床[2]。流化床具有结构简单、工作可靠、调控方便和传热传质效率高等优点[3-4]。自1921年德国学者Winkler发明第一台粉煤流态化气化炉以来[5],流化床技术已经被应用于现代工业中的很多方面。例如,电厂中使用循环流化床锅炉以保证物料在炉膛内稳定燃烧[6],生物质热解液化技术也常采用流化床反应器来提高反应速率[7]。焦油催化裂解[8]、烟气脱硫脱硝[9]、城市污水处理[10]等领域也都涉及到了流化床技术的应用。

布风系统是流化床的重要部件,主要由送风管道、风室和布风板组成。布风系统中的送风方式和风室/布风板结构,决定着床层中送风的均匀程度和固体颗粒的流化状态,对流化床反应器至关重要。李亚祥等[11]利用数值模拟研究,指出侧向进风可引起气流偏斜和物料附壁等现象,不利于布风。当侧向进风时,需采用导流部件[11]、采取双对称进风方式[12]或安装气体分布器[13],可提高送风均匀性。Bhasker等[14]通过仿真研究发现风室内某些位置的低速回流区会造成布风不均匀。此外,不同的布风板开孔孔径及布置方式会对布风产生不同的阻力特性,影响布风效果[15]。吴兴[16]和李少华等[17]利用数值模拟研究,指出在开孔孔径一致的情况下,三角形均匀排布的圆形开孔比环形排列或正方形排列更有利于物料的均匀流化。Hartge等[18]研究发现,布风板风帽的内芯筒直径是决定其阻力特性的关键因素,阻力随内径的减小而增大,布风均匀性随内径的减小而增强。

总体而言,当前国内外学者对流化床布风系统的研究大多以均匀开孔的布风板为研究对象,忽略了开孔孔径对布风性能的影响。在这种情况下,往往需要采取复杂特殊的送风方式或需要加长布风室长度,才能达到均匀布风的目的,这在实际工程中会增加反应器的设备成本,降低技术的经济效益。本文针对实际工程项目中一个限定送风腔体高度的生物质流化床热解反应器,开展一种简单送风方式下布风板非均匀开孔结构及布置位置的仿真优化设计。

1 研究模型的介绍

本文研究的带有布风腔的流化床热解反应器结构如图1(a)所示。下端为送风入口管道,其内径设计为100 mm,高度为100 mm。与入口管道和布风腔主体连接的是一个高度为240 mm的锥形扩散管。扩散管上端为内径600 mm、高度600 mm的布风腔体。

图1 流化床热解反应器布风腔体示意图:(a)不含布风板的布风腔体平面示意图;(b)含布风板的布风腔体三维模型示意图

布风设计的要求是,在维持布风腔体总高度不变的情况下,布风腔内布置布风板,通过合理设计布风板板孔结构及布风板轴向(高度方向)位置,使得进风通过布风板发展一段距离后,在离开布风腔时的风速能达到均匀分布状态。布风后均匀风速的设计值为0.5 m/s,为生物质热解液化时所需要的风速条件[14]。该风量条件下入口管内的送风风速为18 m/s。

含有布风板的布风腔模型如图1(b)所示,布风板的厚度设计为20 mm,图中高度H为布风板底部与锥形管顶部之间的距离。本文研究中,首先将H值设定为300 mm,开展布风板开孔结构的数值计算,进而对布风板的布置高度H进行优化计算。

为了定量评价布风腔出口截面流场分布的均匀程度,陶红歌等[19]提出基于面积加权平均速度Va和质量加权平均速度Vm的流动均匀性评价指标,引入均匀度λ的概念

在布风板开孔设计的数值模拟中,出口截面的Va和Vm值可利用模拟软件直接算出,进而可求解出口截面均匀度λ的大小。λ越大,表示出口截面流体的速度分布越均匀。

2 数值计算方法

利用三维建模软件构建出布风区域的三维模型,再将其导入ICEM CFD中进行网格划分,最后利用Fluent读取网格文件进行数值求解。

利用ICEM CFD进行网格划分时,不含布风板的模型较为简单,采用结构网格划分方法,生成的网格中含有319 725个六面体网格单元。含有布风板的流化床布风腔模型较为复杂,采用非结构化的网格划分方法,生成的网格中含有2 406 486个四面体网格单元,以及307 920个三棱柱体网格单元。上述网格独立性经检验均满足计算要求。

利用Fluent软件,选取基于压力的求解器,压力与速度采用Simplec方法解耦[20],采用Standardk-ε湍流模型和近壁面函数处理方法,以及无滑移绝热壁面、速度进口和压力出口的边界条件。空气入口温度为20 ℃,流速为18 m/s,出口压力为0.1 MPa。最后采用一阶迎风差分控制方程进行计算求解。

3 结果与讨论

3.1 不含布风板时布风腔内的流场分布

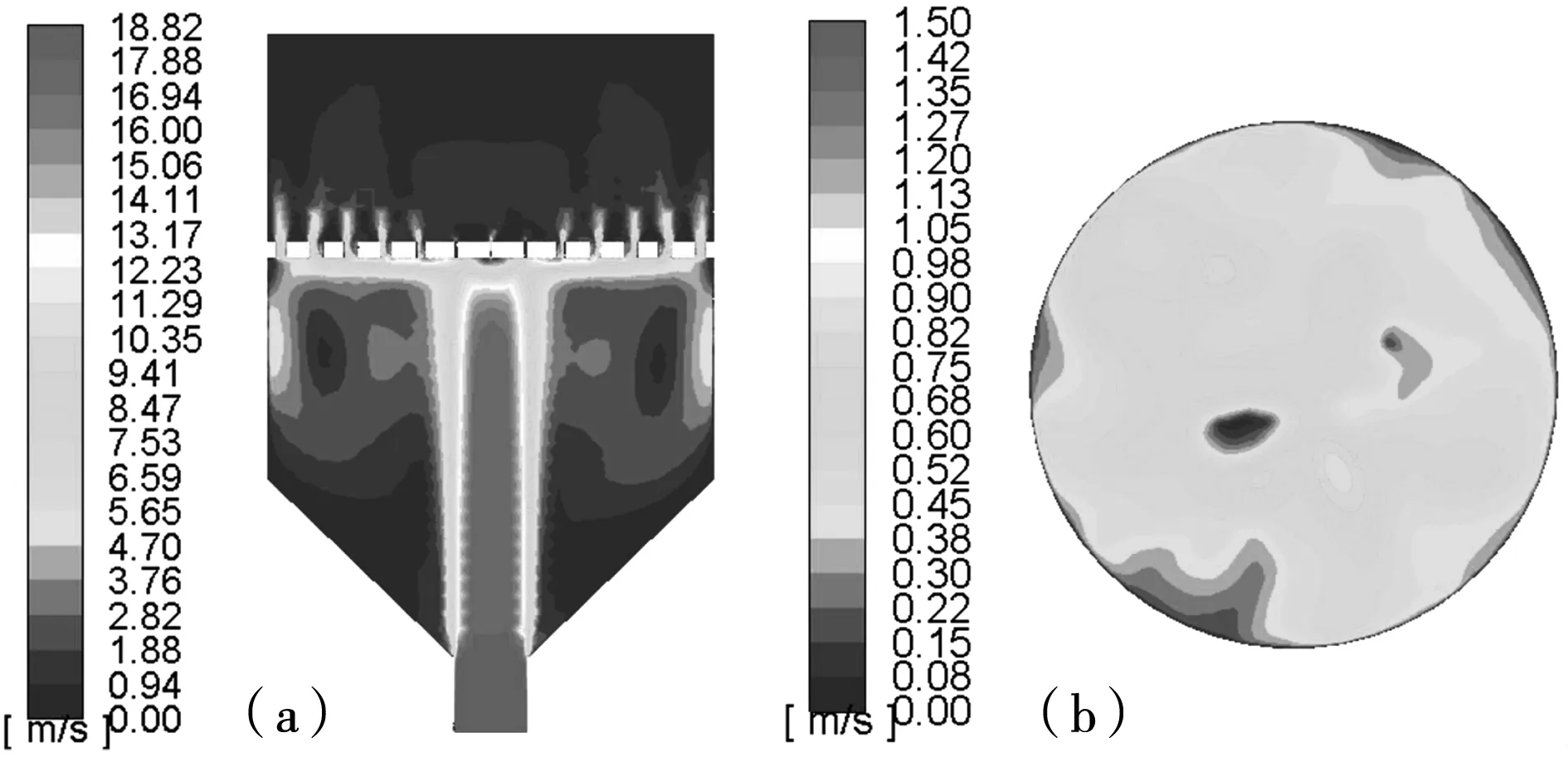

图2所示为不设置布风板时,布风腔内轴向中心截面(a)及出口径向截面(b)的流体速度场分布云图。可以看出,在极强的惯性力作用下,18 m/s的进风在扩散管段及大口径直管段中并未达到显著分散的状态。出口截面中心处的风速约为15 m/s,往中心外侧风速则迅速降低至小于1 m/s。总体来看,布风腔出口中心位置处和边沿区域的风速差距较大,径向出口截面流体速度分布的均匀度λ只有33.9%。

图2 不含布风板时流化床布风腔内流体的速度分布云图:(a)轴向中心截面速度分布;(b)径向出口截面速度分布

3.2 布风板开孔结构的设计与分析

布风板的开孔形式主要有正方形开孔排布、三角形开孔排布和圆形开孔排布,且大多数研究采用孔径一致的开孔方式[14,21]。本文模型中,经分析,如果采用均匀开孔且孔径一致的布风板设计方法,在限定布风腔体高度的情况下,送风在达到出口时中心风速仍较周围风速偏大,无法满足均匀布风的设计要求。因而,考虑到小管径进风导致的腔体入口中心位置处风量大、惯性强的因素,在布风板开孔时应加大中心位置处的布风阻力,而适当减弱边沿区域的布风阻力,才有可能使得布风更加均匀。在本文研究中,采用圆形小孔在布风板上同心排布的布风板开孔形式,在数值模拟分析的过程中,将大风速区域的孔径逐渐减小,小风速区域的孔径逐渐加大,以使风速在布风腔出口截面处的分布更加均匀。

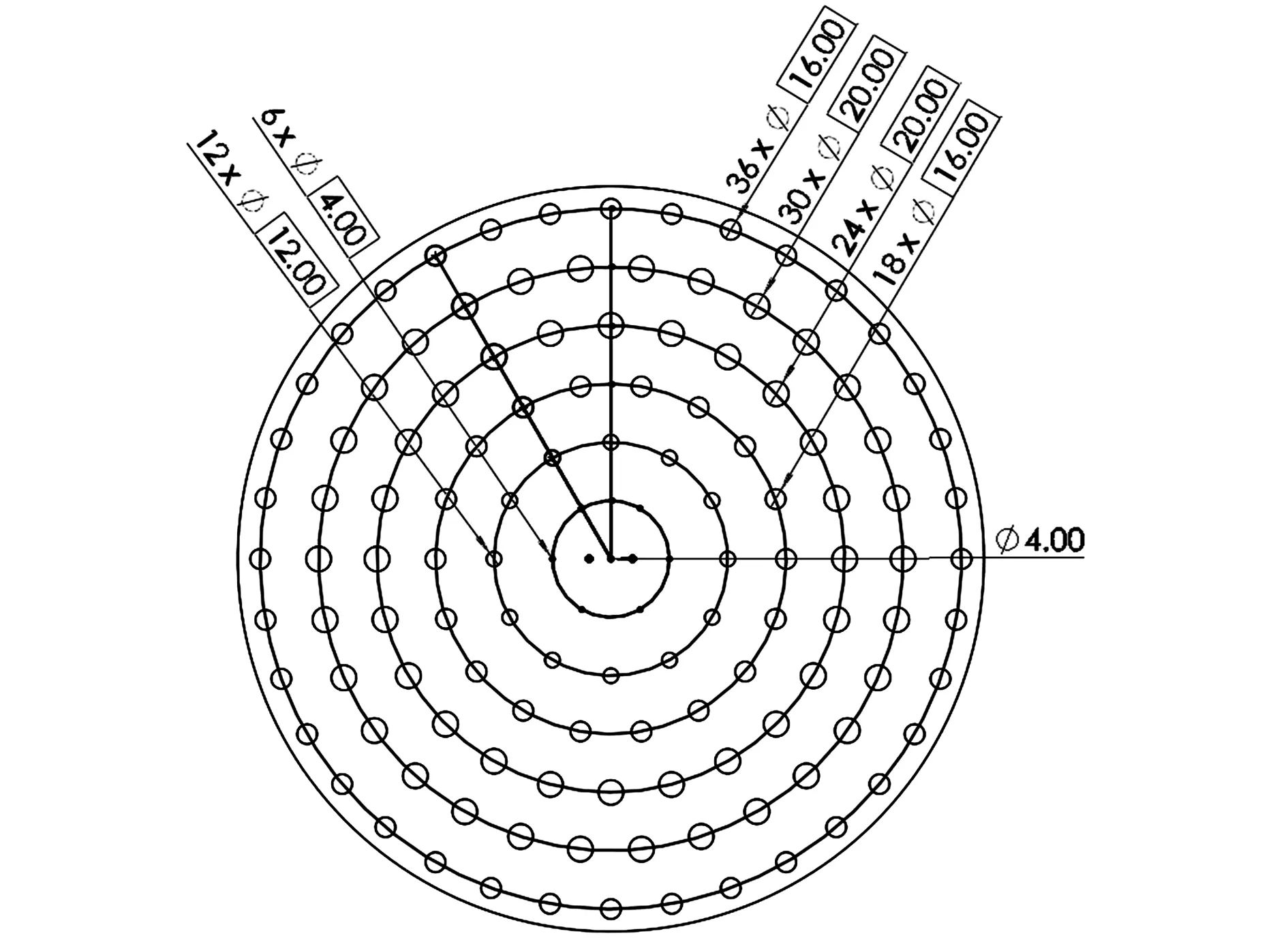

经反复设计和计算,针对本研究模型确立图3所示的优化的布风板开孔结构。布风板中心为一个4 mm直径的圆形开孔,在半径位置上间距为47 mm的同心圆上均匀分布多个等径开孔:第一圈是6个直径为4 mm的圆孔,第二圈是12个直径为12 mm的圆孔,第三圈是18个直径为16 mm的圆孔,第四圈是24个直径为20 mm的圆孔,第五圈是30个直径为20 mm的圆孔,第六圈是36个直径为16 mm的圆孔。将该布风板放置于布风腔高度H为300 mm的位置时,流化床送风腔体内轴向中心截面和径向出口截面的流体速度分布分别如图4(a)、(b)所示。

图3 布风板开孔结构设计平面示意图

图4 含布风板的流化床布风腔内流体的速度分布云图:(a)轴向中心截面速度分布;(b)径向出口截面速度分布

从图4(a)可以看出,未达到布风板时,风力场呈现出中心风速大,周围风速弱的分布状态。达到布风板时,布风板上各小孔进口处流体速度的均匀程度显著增强。风量在向四周分配的过程中也在布风板下层腔体中形成了回流区域。在通过布风板重新分配风量后,各布风孔出口处流体的风速逐步接近,再在布风板上层发展一段距离后,风速在布风腔出口附近处达到了更为均匀的分布状态。从图4(b)可以观察到,布风腔出口径向截面流体的速度分布在0~0.9 m/s范围内。利用Fluent计算得到出口截面的面积平均加权速度为0.52 m/s,质量加权平均速度为0.55 m/s,速度分布的均匀度为94.5%,可以判断布风腔体出口截面处流体的速度分布均匀性很好。

3.3 布风板布置高度的设计计算

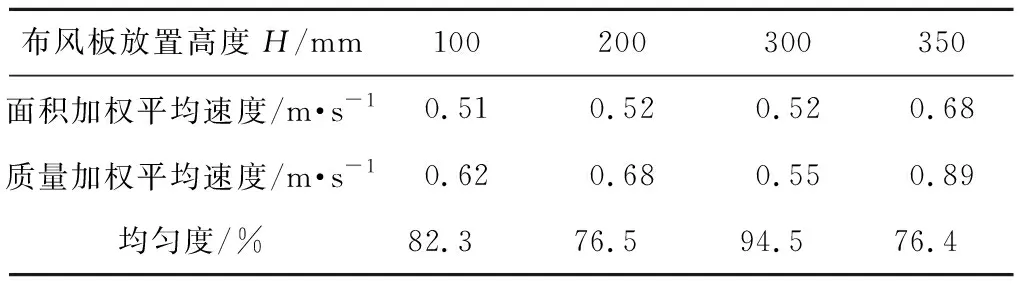

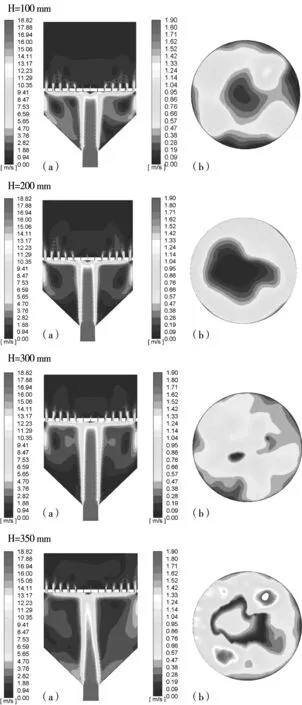

3.2节在布风板布置高度固定(H=300 mm)的情况下,分析得到了优化的布风板开孔形式,本节进一步针对布风板布置高度进行模拟计算与优化分析。将H值分别设定为100 mm、200 mm、350 mm,得到布风腔体内流体的速度分布云图如图5所示,出口截面面积加权平均速度、质量加权平均速度以及流场均匀度结果如表1所示。

表1 不同布风板布置高度下布风腔出口径向截面速度的均匀度对比

从图5(a)可以看到,当H为100 mm时,布风板下表面与扩散管内壁形成的腔体容积较小,进风形成了剧烈的回流。该剧烈回流区造成布风板下侧进风口附近风速不均,布风板上下两侧局部压差沿径向分布不均,对布风产生不利影响。随着布风板的布置高度增加至200 mm和300 mm时,布风腔下侧容积增加,布风回流区逐步得到充分发展,布风板下侧进风孔附近处流体速度沿径向分布更加均匀。从图5(b)中可以看出:当H=100 mm时,布风腔出口径向截面中心处和边沿区域流体速度差异较大;随着H增加到200 mm,边沿区域流场分布较为均匀,并且逐渐向中心区域扩散;当H=300 mm时,出口截面流体速度分布的均匀程度进一步提高,较高流速区面积及局部流速差异均明显降低。当布风板高度H增大到350 mm时,布风腔下侧回流区基本消失,但由于布风腔上侧容积过小,布风板孔出口风速未得到充分发展,导致出口截面径向速度梯度开始变大。

图5 不同布风板布置高度下布风腔内轴向中心截面速度:(a)出口径向截面速度;(b)分布云图

从表1所示的数据可直观看出,将布风板的布置高度设置为300 mm时,在本研究布风模型及布风量的条件下,布风腔出口径向截面处的面积加权平均速度和质量加权平均速度与设计值0.5 m/s最为接近,并且流场的均匀度最高。

4 结论

本文对于一种限定送风腔体高度为600 mm的流化床热解反应器,采用数值模拟方法探究了布风板开孔结构以及轴向放置高度H对布风腔内流场分布的影响,同时引入均匀度概念评估径向出口截面流体速度分布的均匀程度。主要研究结论如下:

(1)采取中间开孔小,越往外侧开孔直径逐渐增大,最外侧和次外测开孔直径再次减小的布风板开孔形式,是一种优化的布风板结构。在对风量进行重新分配后,布风腔出口的径向截面速度分布可达到均匀分布状态;

(2)当布风板轴向位置太低时,布风板与扩散管之间形成的回流区会对布风产生不利影响,而位置过高时,通过布风板后的流场无法充分发展。经过计算,300 mm为布风板的一个优化放置高度,出口截面平均速度最接近0.5 m/s,速度分布均匀度达到94.5%。