脱硫系统罗茨氧化风机的节能优化

谷小兵,李 建,宁 翔,孟 磊,肖海平

(1.大唐环境产业集团股份有限公司,北京 100097;2.华北电力大学能源动力与机械工程学院,北京 102206)

0 引言

目前,国内火电燃煤机组大多采用湿法脱硫技术,石灰石湿法脱硫技术较为成熟,具有成本低、效果好等特点[1-3]。电站WFGD的经济性及环保性的优化成为当前湿法脱硫研究的热点,即优化设备能耗同时保证脱硫效率[4-5]。通常,脱硫系统能耗占电厂供电总量的1%~2%左右[6-7]。脱硫系统的核心设备吸收塔中包含大量高耗能设备,包括浆液循环泵、氧化风机、增压风机和湿磨机等[8]。因此,在保证脱硫效率的前提下,对WFGD高耗能设备进行节能改造对提升企业效益和社会效益具有重要意义[9-10]。然而,在当前灵活性发电背景下,火电机组长期处于低负荷运行,经营压力日趋加重,火电企业必须通过改造降低脱硫系统的能耗。而大多数机组的氧化风机仍保持额定负荷下的出力,导致氧化风机能耗显著增加[11]。

目前,我国脱硫氧化风机节能方面的研究主要集中在风机运行策略控制和氧化风机变频改造。在风机优化运行方面,马双忱等[12-13]通过研究脱硫浆液多相氧化过程机理,提出了pH和氧化还原电位双控制策略,调节氧化风量实现精准氧化。郝润龙等[14]依据现场运行情况推导出增压风机、氧化风机和循环浆液泵的数学模型,根据SO2质量浓度和烟气量变化优化氧化风机出力。陈尔鲁[15]通过PSO优化算法研究氧化风机运行和成本模型,得到了较好的风机运行模式。黄红[16]通过分析电厂不同工况下的SO2脱除量和风机最佳运行转速曲线,确定了某电厂锅炉负荷在57%以下时,可由两台氧化风机切换为一台氧化风机运行。黄锴[17]根据电厂用煤含硫量、脱硫量及脱硫速率等实际数据进行变频方案设计,再结合现有氧化风机的基本性能特点对其进行变频改造,实现脱硫过程的变频控制。

常用的氧化风机有罗茨风机和离心风机。离心风机出口压力随流量变化而变化,因此离心风机难以变频运行。而罗茨风机出口压力不随流量变化,降低频率对出口压力影响较小,所以在脱硫氧化风机变频改造方面,选用罗茨风机并进行变频运行,可使其根据负荷自动调节运行状态,从而降低氧化风机能耗。

目前针对罗茨氧化风机变频改造的研究相对缺乏。本文建立了最佳氧化风量模型和罗茨风机变频模型,根据SO2浓度、烟气量及吸收塔液位得出罗茨风机最佳运行频率,并进行了氧化风改造试验。本文研究内容可以为电站湿法脱硫氧化风机节能运行提供理论指导。

1 脱硫氧化风模型

最佳氧化风需求量能根据脱硫负荷和吸收塔运行状况来做出相应的调整,保持氧化风供应量与吸收塔内氧化风需求量一致。基于最佳氧化风需求量的精确计算,可以对脱硫罗茨氧化风机进行变频改造,实现按需供风,达到节能目的。目前,很多学者对氧化风需求量的计算进行过研究。

陆建军等人[18]根据脱硫氧化反应原理得出了氧化空气量的简要计算式

(1)

此公式能对脱硫系统需要的氧化空气量进行简单计算,但该公式没有考虑吸收塔内部的强制氧化率,与现场实际情况相差较大。徐书德等人[19]对氧化空气量进行了更准确的表达

(2)

此公式考虑了强制氧化率β对浆液氧化的影响,比陆建军等人的氧化模型更接近实际的氧化风需求量。但不同厂脱硫运行工况差别较大,吸收塔内部的强制氧化率也不一样。

在这些氧化模型中,大部分没有考虑扩散的影响。现场运行参数时刻变化,不同液位对氧化空气的扩散影响不同,氧化风需求量也会时刻发生变化。 本文拟建立不同运行参数与最佳氧化风量的关联式,为氧化风机节能改造奠定基础。

在理想情况下,假设所有通入浆液中的氧气被完全利用,可以得到理论氧化空气需求量

(3)

(4)

式中MSO2——需要脱除的SO2量/kg·h-1;

Qgas——脱硫塔入口烟气量/Nm3·h-1;

CSO2——脱硫塔入口SO2浓度/mg·Nm-3;

η——脱硫效率;

Qth——理论氧化风需求量/Nm3·h-1。

理论氧化空气量的计算没有考虑到实际扩散问题。在实际过程中,当氧化空气以气泡的形式通入浆液中时,气泡以一定速度向上扩散,由于气膜和液膜、液膜和液膜之间的传质速率有限,有一部分空气因为来不及与浆液中的亚硫酸钙发生反应,随着气泡一起跑到浆液外。氧化空气喷嘴到吸收塔液面的距离越大,气泡在浆液中停留的时间越长,参与亚硫酸钙氧化的气泡数量越多,空气在浆液中的强制氧化率也就越大。所以,强制氧化率的大小与吸收塔液位密切相关。

为了探索氧化空气在浆液中转移速度与空气喷入深度的关系,URZA和JACKSON在1975年得出了化学当量因素和氧化空气喷入深度的关系,通过对氧化过程的深入分析得出了化学当量因素与液位的关系式

Fas=-3.072-0.098h+20.326/h+1.723logh

(5)

强制氧化率与化学当量因素是倒数关系,因此,结合前人的研究结果可以得到最佳氧化风需求量的准确表达式

(6)

式中Qop——最佳氧化风需求量/Nm3·h-1;

h——吸收塔内氧化空气喷枪至吸收塔液面的高度/m;

k——常数,为8.63×10-7。

氧化风实际需求量与吸收塔液位、自然氧化率、吸收塔入口烟气量、SO2浓度和脱硫效率有关。因此,本公式能够实时表述不同工况下的最佳氧化风需求量。

2 罗茨风机变频模型

罗茨风机的流量Q与转速n成正比[20-21],转速与频率f成正比

(7)

(8)

式中Q——罗茨风机流量/m3·min-1;

D——叶轮外径/m;

L——叶轮长度/m;

λ——面积利用系数,表征风机气缸空间的有效利用程度(圆弧-渐开线型线的面积利用系数λ=0.521~0.563);

n——叶轮转速/r·min-1;

f——频率;

s——转速差;

p——电机磁极对数。

因此,通过额定流量Q0与额定转速n0,求得实际需求量对应的转速,从而得到罗茨风机需要的频率

(9)

式中f1——最佳氧化风需求量对应的风机频率;

Q0——风机额定流量;

f0——风机额定工作频率50 Hz。

本公式是罗茨氧化风机变频运行依据,根据实际脱硫运行参数来确定风机运行频率,确保送入最佳氧化风量。

3 罗茨风机变频改造及试验验证

3.1 试验台架及罗茨风机变频逻辑改造

该脱硫试验装置是一个满足300 MW机组1∶30脱硫装置试验平台,烟气处理能力为3×104Nm3/h。烟气从静电除尘器出口烟道上引出,通过设置1台离心引风机增压,进入吸收塔内脱硫净化,由除雾器除去水雾后,接入吸收塔入口烟道。通过氧化风机向浆液池中鼓入空气,使吸收塔浆液池中的亚硫酸钙氧化成硫酸钙。设计有一台罗茨氧化风机,采用变频方式,通过DCS实现氧化风机的启停、运行监视、联锁保护和故障风机的自动切除及备用风机的自动投运。该风机额定流量为450 Nm3/h,全压为80 kPa,电机额定功率为15 kW。

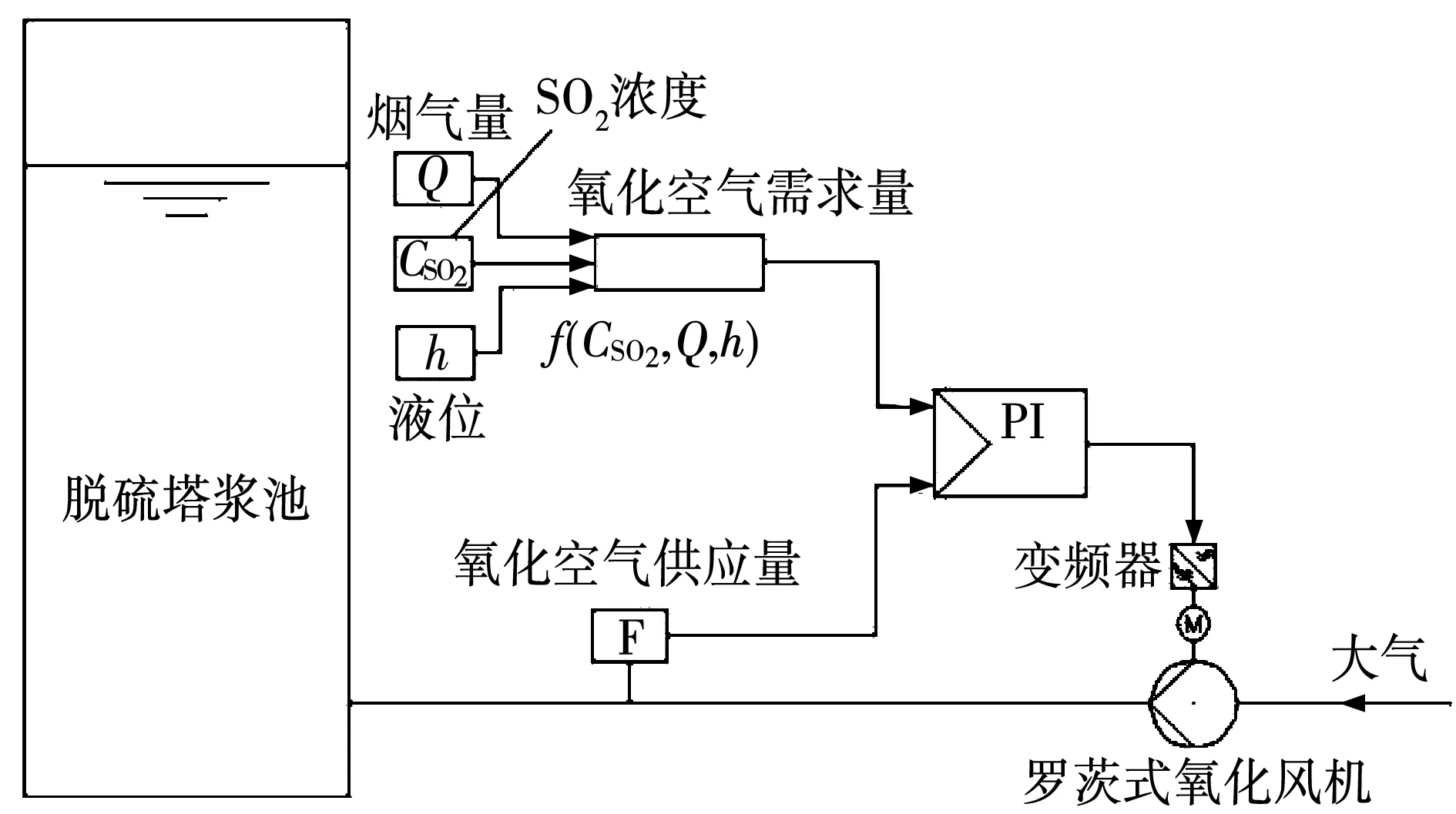

依据公式(9),增加罗茨风机变频逻辑,罗茨式氧化空气量闭环调节控制逻辑如图1所示。该逻辑中,由吸收塔的烟气量、SO2浓度、吸收塔液位这三个运行参数确定最佳氧化风需求量,通过变频调节使得风机出口氧化空气量与最佳氧化风需求量接近,从而减少氧化风机能耗的过程。

图1 罗茨式氧化空气量闭环调节的控制逻辑图

3.2 试验验证方法

通过实验基地的脱硫试验对建立的脱硫氧化公式进行验证。根据模型计算出不同工况下的最佳氧化风需求量,然后通过实验基地的变频改造,将实验基地吸收塔内的氧化风供应量与模型计算的最佳氧化风需求量保持一致并稳定运行一段时间。最后取一部分吸收塔浆液底部石膏样品,通过测量石膏中亚硫酸钙含量来判断通入的氧化风量是否满足吸收塔内实际需求量。

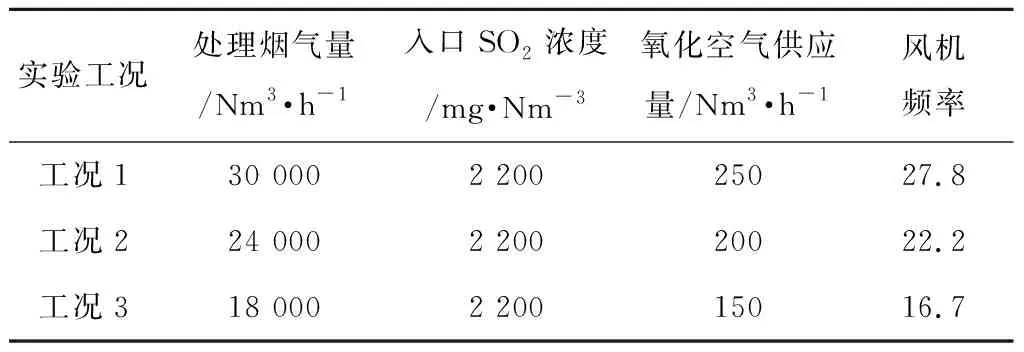

为了验证不同脱硫负荷下的脱硫效果,试验按不同烟气流量制定了3个工况试验,如表1所示。分别为100%烟气负荷(烟气流量30 000 Nm3/h)、80%烟气负荷(烟气流量24 000 Nm3/h)、60%烟气负荷(烟气流量18 000 Nm3/h)。试验过程入口SO2浓度为2 200 mg/Nm3,pH值保持在5.5~5.7之间,吸收塔液位固定为6 m,喷淋层数为2,试验时间为4 h。根据模型计算得出不同工况下的氧化空气供应量和风机频率,每个工况变频试验前后各取一次石膏浆液样品。

表1 实验工况

取回的石膏样品采用高温焙烧法测量含水率;用硫代硫酸钠滴定法测量亚硫酸钙的含量;用氯化钡沉淀法测量硫酸钙的含量;用酸碱滴定法测量碳酸钙含量[20]。

3.3 罗茨风机变频运行氧化效果分析

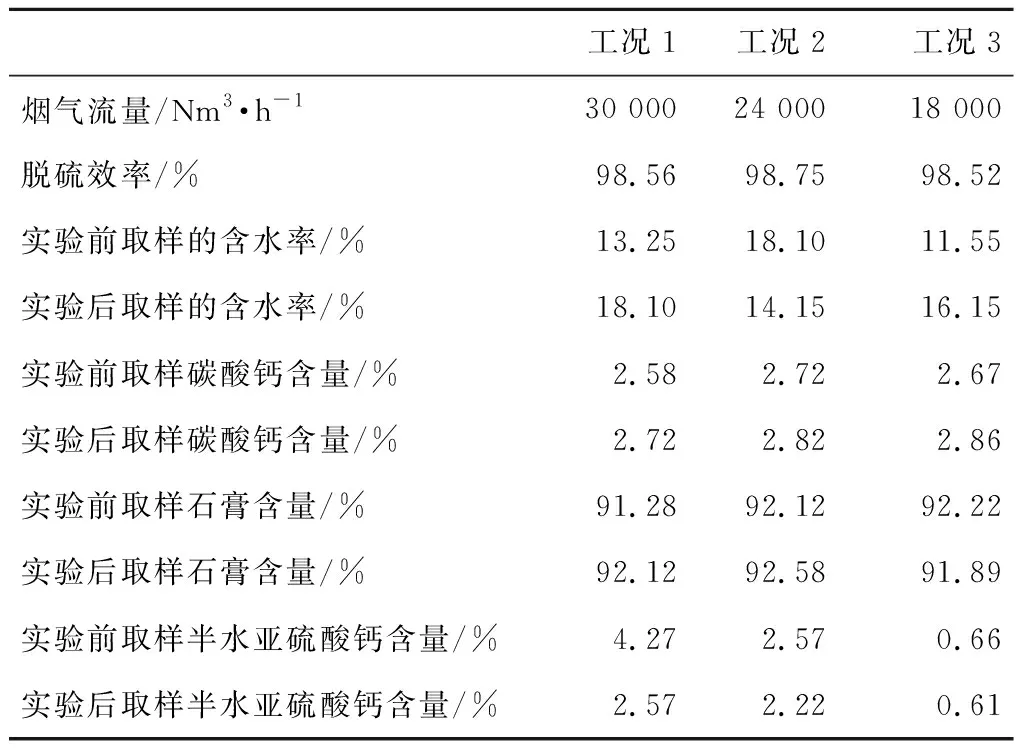

通过对三种不同工况变频试验前后所取石膏样品进行滴定分析,得出了各工况下变频调节前后脱硫样品的含水率、碳酸钙含量、石膏含量以及半水亚硫酸钙含量,并进行了对比,如表2所示。

由表2可以看出,工况1至工况3的脱硫效率在98%左右,满足该实验基地的脱硫设计值。石膏中含水率在10%~20%之间,碳酸钙含量在3%以内,石膏含量在90%以上,满足大部分电厂脱硫石膏的测试数据。此外,各工况下变频试验后取样测得的半水亚硫酸钙的含量依次减少。其中,经过变频调节,工况1中半水亚硫酸钙含量由4.27%下降至2.57%,工况2和工况3变频调节前后亦分别从2.57%和0.66%下降至2.22%和0.61%。

表2 脱硫样品滴定实验结果

根据现场实际运行情况可知,基地自启动以来,烟气量基本在20 000 Nm3/h以上,吸收塔入口SO2浓度基本在2 000 mg/Nm3以上。罗茨氧化风机一直保持定速运行,而通入吸收塔内实际的烟气量和SO2浓度时刻发生变化。这样使得吸收塔内氧化风的供应量和需求量不匹配,在脱硫负荷较低时,氧化风量过剩,造成能量的浪费;在脱硫负荷较高时,氧化风量不足,造成亚硫酸钙氧化不充分。这样的不合理供风方式使得在做变频试验之前半水亚硫酸钙含量已经高达4.27%,吸收塔内的浆液有很大一部分未氧化的亚硫酸钙。在实验的过程中,通入的氧化空气量,也有很大一部分需要氧化试验前残留的亚硫酸钙,导致前两个工况取样测的半水亚硫酸钙的含量较高,但按试验进行的顺序呈下降趋势。到最后一个工况时,半水亚硫酸钙含量已经降低到0.66%和0.61%,满足大部分电厂的脱硫测试标准。

4 改造经济性比较

罗茨氧化风机的能耗可由下式[21]计算

(10)

式中Nof——氧化风机能耗/kW;

Δp——风机进出口压差/Pa;

Qth——风机实际流量/m3·s-1;

ηm——风机总效率,一般为90%。

改造前,现场根据经验对罗茨风机频率进行调节,当处理烟气量不大时频率给定30 Hz,当处理烟气量大于25 000 Nm3/h时,频率给定40 Hz。根据变频改造前后的运行参数,可得能耗对比的情况。

由表3可以看出,变频改造后平均能耗下降30%,最大可节约40% 以上的能耗。这主要是因为变频改造前主要凭经验进行调节,为保证脱硫效率,罗茨风机的氧化风量过大。改造后,最佳氧化风量由脱硫负荷、液位等参数准确计算得出,氧化风量按需供应,提高了氧化风的利用率。

5 结论

(1)由吸收塔入口SO2浓度、烟气流量和液位确定了最佳氧化风模型;由罗茨风机变频模型得出最佳频率,确保实时送入最佳氧化风量。

(2)变频试验过程中不同工况下送入的氧化风量满足亚硫酸钙氧化的需求,脱硫效率稳定。石膏样品中含水率在10%~20%之间,碳酸钙含量在3% 以内,石膏含量在90% 以上。三组试验工况下,变频调节前后样品石膏中半水亚硫酸钙含量均有所降低。

(3)变频改造后脱硫系统运行稳定,变频运行工况下罗茨风机能耗下降了20%-40%,脱硫系统能耗得以降低。