新型搅拌桩加固铁路海相软土地基试验分析

韩 薇

(中铁十九局集团第五工程有限公司,辽宁大连 116000)

0 引言

新型双向变径和等径水泥土搅拌桩在施工质量可靠性、桩体强度均匀性、处理深度等方面均具备显著优势,大直径变径桩在海相软土地基中的应用还能在一定程度上降低工程造价。为更深入了解新型搅拌桩技术及其应用价值,开展新型搅拌桩加固铁路海相软土地基试验。

1 试验段概况和试验方案选择

1.1 试验段概况

试验段位于滨海平原区,地面高程为2.3 m,地势宽广平坦,本段线路以填方通过。地基属第四系全新统冲海积层,地下水位埋深0.8~1.0 m,自上至下分别为黏土、淤泥、粉土、粉砂、粉质黏土等地层,埋深2~12 m存在软土,软土的天然孔隙比、天然含水量、天然密度、塑性指数、液性指数、有机质含量分别为1.80、64.5%、16.2 kN/m3、24.6、1.4、6%~7%。场地软土具备深厚、强度低、孔隙率高、含水量高、压缩性大等特点,属于典型的海相软土[1]。

1.2 试验方案选择

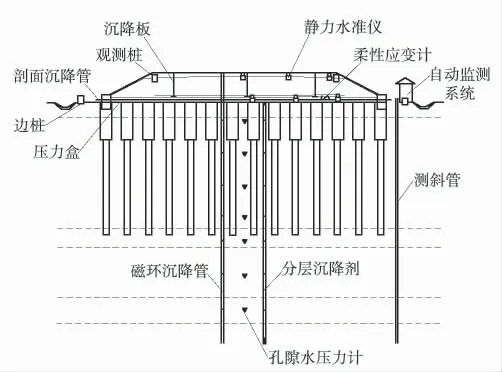

为满足研究需要,基于干法和湿法搅拌桩开展试验,选择等径及钉形双向搅拌桩和常规搅拌桩,设置试验分区9个。分区①—⑤分别为干法常规搅拌桩、湿法常规搅拌桩、干法钉形桩、干法钉形桩,均采用梅花型布置,间距分别为1.2 m、1.2 m、1.8 m、1.6 m、1.6 m,桩径分别为0.5 m、0.5 m、0.9+0.5 m、0.9+0.5 m、0.9+0.5 m,深度分别为14 m、14 m、4+10 m、4+10 m、4+10 m。分区⑥—⑨均为湿法钉形桩,间距分别为1.4 m、1.3 m、1.2 m、1.1 m,深度均为14 m,桩径均为0.5 m,同样采用梅花型布置。通过具体施工和检测可以确定,湿法成桩质量在同等水泥参量条件下均远低于干法,为满足试验需要,在湿法区域开展针对性的干法补强。为对搅拌桩的加固效果进行全面评价,试验过程细分为3个阶段,包括基桩施工、路基填筑-静置、运营,图1为试验仪器布置示意图,数据的实时采集和分析基于自动化监测平台完成[2]。

试验中“两搅一喷”为双向等径搅拌桩的主要工艺流程,需一次性均匀喷完设计用量的水泥,下钻时施工过程需同时搅拌正、反两个方向,正、反两个方向需在提升过程中再进行搅拌。基于双向等径搅桩基础进行双向钉形变径搅拌桩施工,施工用钻头带有可变长度折叠叶片,以此开展“四搅三喷”施工,钉形桩顶部扩大头复喷复搅是其中的关键。

图1 试验仪器布置示意

2 施工扰动分析

2.1 施工扰动分析途径

为分析桩周土受到的施工过程中双向搅拌桩和常规搅拌桩扰动影响,试验基于图2开展桩周土扰动孔压监测。布置孔压计于典型断面各深度,包括4 m、7 m、10 m、13 m、16 m、19 m、22 m,坡脚位置设置测斜管(坡脚外1 m处),以此开展由远及近监测,明确桩基施工的扰动范围和程度。

2.2 超静孔隙水压力变化分析

为分析桩周土孔压在基桩施工前后及施工过程中的扰动情况,选择钉形变径的④区和双向等径的⑧区进行监测对比,结合监测可以发现,10 m和13 m处的所有监测点均存在最大的孔压变化。④区钉型桩的10 m埋深处出现最大的超静孔压,⑧区双向等径桩13 m埋深处出现最大的超静孔压,分别为106.7 kPa、151.8 kPa。对于采用扩大头设计的钉型桩来说,拉大的桩间距使得其在相同加固效果中的施工扰动较小。同时,试验发现存在无明显差异的各桩型孔隙水压力消散速率。

图2 桩周土扰动孔压监测示意

2.3 深层水平位移变化分析

基于测斜管的设置,可对地层深层水平位移在基桩施工前后的变化进行监测。结合监测结果可以发现,软土层中部范围内出现双向搅拌桩最大水平位移,存在13 mm左右的位移,孔压消散后,最大水平位移在位移回弹后稳定在8 mm左右。采用“四喷两搅”工艺的常规单向搅拌桩存在较大的施工扰动,使双向搅拌桩的深层水平位移最大值稍小于常规单向搅拌桩。就地搅拌成桩存在不明显的自身挤土效应,施工顺序、桩机施工参数、喷射压力、地层情况等因素会对挤土程度造成影响。受施工扰动影响,0.5 m范围内搅拌桩桩周土的强度会出现一定降低,土体强度会随着龄期的增加而逐渐恢复。

3 成桩质量分析

3.1 取芯及无侧限抗压强度

成桩28 d后钻孔取芯,部位为1/4桩径处,以此观察均匀性和完整性。取3个试验(不同深度)开展无侧限抗压强度试验,以此对比不同工艺。结合具体对比可以发现,质量最稳定、标准差最小、28d无侧限抗压强度最大的样品来自双向等径搅拌桩,其次为钉形变径搅拌桩,最次为常规等径搅拌桩。为明确桩身强度变化,全桩长取芯在60 d后进行,同样开展无侧限抗压强度试验,通过针对性对比可以发现,双搅桩随着水泥土强度增长明显优于常规单搅桩,采用“四搅三喷”工艺的钉形变径桩存在强度增长较快的顶段扩大头位置[3]。

3.2 荷载试验

在成桩28 d后,选取等径单向桩3根、钉形变径桩3根、等径双向桩2根开展单桩静载试验,试验采用慢速维持荷载法。基于试验结果进行分析发现,在97 kN的设计承载力范围内,等径搅拌桩的沉降明显大于钉形变径搅拌桩,等径搅拌桩在97 kN下存在10 mm左右的沉降,钉形变径搅拌桩为5 mm左右。常规等径搅拌桩在承载力范围内的沉降略大于双向等径搅拌桩,钉形变径桩的沉降略小于双向等径搅拌桩。静载试验钉形桩、双向等径搅拌桩、常规等径搅拌桩的累计沉降量最大值分别为17 mm、22 mm、24 mm。

4 加固效果分析

4.1 加固效果分析途径

为对比路基填筑过程中钉形变径搅拌桩和双向等径搅拌桩的孔隙水压力、水平位移、沉降、桩土荷载分担演化情况,采用预先埋设土压力盒、孔压计、测斜管、磁环沉降管、剖面管等仪器设备的方式,以此对相关数据进行采集,完成路堤荷载下路基稳定性研究。

4.2 剖面沉降

为对比路基填筑过程中钉形变径搅拌桩和等径搅拌桩的剖面沉降情况,桩头和桩间土剖面沉降监测基于钉形变径桩④区、等径桩⑧区的加固区进行。基于监测结果可以发现,存在明显的“凹”形沉降曲线,沉降随着时间增加而不断变大。钉形变径桩④区桩顶、桩间土的最大沉降分别为9.0 cm、10.0 cm,等径桩⑧区桩顶、桩间土的最大沉降分别为8.5 cm、9.5 cm。通过对比可以发现钉形变径桩在相同搅拌体积情况下1.6 m桩间距的沉降控制效果等同于等径桩1.2 m桩间距的效果,可实现43.75%的桩基数量减少,27.68%的施工效率提升。

4.3 磁环分层沉降

通过将磁环沉降管埋设于路基中部引孔,即可对比钉形变径搅拌桩、等径搅拌桩的分层沉降。通过对比可以发现,在复合地基总沉降基本相同情况下,在14.0 m桩底处,钉形桩④区下卧层总沉降、等径桩⑧区下卧层总沉降分别为4.3 cm、7.8 cm,可见拥有扩大头的钉形桩可更多的相软基表层硬壳层传递桩顶荷载,实现桩土协调变形的充分调动。

4.4 土体深层水平位移

对比深层水平位移可以发现,钉形变径搅拌桩和等径搅拌桩均存在较小的下卧层水平位移,同时存在稍大的加固区水平位移,但均在13 mm内。双向等径桩加固区、钉形桩加固区分别拥有12 mm、10 mm左右的最大水平位移。双向等径桩加固区、钉形桩加固区分别有0.13、0.10的水平竖向位移比,可见钉形桩的稳定性更好。综合对比可以发现,相近高度的路堤荷载作用下,双向等径桩加固区的水平位移大于钉形变径桩加固区,这是由于桩土协调变形优化通过合理的变径桩头设计实现,桩间土水平附加应力因此减小,铁路海相软土地基在应用钉形变径搅拌桩复合地基处理后具备更高的稳定性。

4.5 超静孔隙水压力

基于地下水位情况和孔隙水压力的检测结果,针对性开展超静孔隙水压力计算。对于分层填筑的路堤来说,协调变形的桩土会导致应力重新分配,土拱在填土较低时因不稳定或未形成将导致桩间土附加应力增加,为反映变化情况,可对加固区超静孔压的增加进行监测。在经过一段时间静置后,土体的有效附加应力将逐步取代填土荷载带来的超静孔压,此时存在沉降固结的土体。对于13 m以上的深度,高度较低的填土对应基本不变的土中超静孔压。

4.6 桩土荷载

对比钉形变径搅拌桩和等径搅拌桩荷载分担比监测曲线可以发现,钉形桩荷载分担比随着填土荷载增加线增大后减小,最终稳定在51%。双向等径桩荷载分担比随着填土荷载增加最终稳定在83%,二者均大于常规等径搅拌桩,可见在桩体荷载分担能力方面,双搅桩身均匀的强度使得上部荷载向桩体转移更为有效,桩间土的沉降和附加应力得以减小。钉形变径桩在体积置换率相似条件下可基于扩大头充分发挥桩土协调变形作用,因此存在更为合理的桩土应力,双向等径搅拌桩在小间距下的沉降控制效果可由更大间距的变径桩更经济高效的实现。

4.7 经济对比

通过对比可以发现,钉形变径搅拌桩在相同经济指标条件下拥有最高的施工效率,且在相同功耗条件下拥有最高的经济指标,因此其在工程造价降低、地基处理效率提升方面具备显著优势。

5 结论

综上所述,钉形变径搅拌桩可较好服务于铁路海相软基处理。本文涉及的试验对比,则直观展示了钉形变径搅拌桩的优势所在。为更好应用处理铁路海相软基,具体施工过程在的设备优选、质量控制同样需要引起重视。