甲醇水蒸气重整制氢CuO/La1-xCe x CrO3 催化剂

乔韦军 ,肖国鹏 ,张 磊,* ,庆绍军 ,赵瑛祁 ,耿忠兴 ,高志贤

(1.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2.中国科学院 山西煤炭化学研究所,山西 太原 030001)

随着环境污染问题的日益严峻,氢能由于其绿色环保的优势已经成为一个广泛研究的领域[1,2]。目前,制取氢气的方法主要有三种,为化石燃料制氢、生物质制氢和电解水制氢等[3,4]。由于甲醇具有较高的氢/碳物质的量比,廉价且易储存等众多特点,化石燃料制氢中的甲醇制氢已不断受到重视[5,6]。甲醇制氢方法一般分为三种[7],即甲醇水蒸气重整制氢(MSR)、甲醇分解制氢和甲醇自热重整制氢(ATR),其中,甲醇水蒸气重整法反应温度低且产物中CO 含量较少,应用较为普遍。高性能的MSR 催化剂一直是研究开发的关注点。

钙钛矿型氧化物的结构式为XYO3。通常X为稀土元素或者碱土元素(半径较大的阳离子),Y为元素周期表的过渡元素(半径较小的阳离子)。钙钛矿热稳定性突出,可以与活性组分产生相互作用防止它的烧结[8]。Wang 等[8]采用柠檬酸络合-浸渍法制备了钙钛矿负载双金属催化剂Co-Ni/LaFe0.7Co0.3O3用于乙醇水蒸气重整制氢。结果表明,Co-Ni/LaFe0.7Co0.3O3催化剂对乙醇水蒸气重整制氢反应具有良好的氢气选择性和催化活性。Glisenti等[9]采用柠檬酸法制备了LaCo0.7Cu0.3O3钙钛矿催化剂,并进行了MSR 反应性能评价,结果表明,当反应条件为400 ℃,甲醇质量空速(WHSV)为1 h-1,水醇物质的量比(H2O/MeOH(物质的量比))为6.3 时,甲醇转化率为82%。本课题组前期研究了CuO/LaNiO3催化剂[10]并进行了MSR 反应性能评价,当反应条件为300 ℃,甲醇气体空速(GHSV)为800 h-1,H2O/MeOH(物质的量比)= 1.2∶1时,甲醇转化率可达86.4%,重整尾气中CO 体积分数为28.5%,CH4体积分数为0.11%。但是前期研究存在一定的不足之处,Ni2+的存在会导致大量副产物CO 和少量的CH4产生。本文在此研究基础上,为了减少重整气中CO 和CH4的产生,通过改变B 位元素为Cr,在CuO/LaCrO3的基础上改变A 位元素中Ce 元素掺杂量对催化剂进一步优化改性,着重考察CuO/La1-xCexCrO3催化剂的结构、性质和催化MSR 反应的性能影响,并将其结构、性质与其催化性能进行关联,建立起负载型钙钛矿氧化物催化剂的构效关系,为提高MSR 催化剂性能提供思路和理论依据。

1 实验部分

1.1 药品

药品:La(NO)3·6H2O(分析纯,国药)、Cr (NO3)3·9H2O(分析纯,国药)、Cu(NO3)2·3H2O(分析纯,国药)、Ce(NO3)3·6H2O(分 析 纯,国 药)、C6H8O7·6H2O(分析纯,国药)、CH3OH(分析纯,国药),去离子水(自制)。

1.2 CuO/La1-xCexCrO3 的制备

1.2.1 La1-xCexCrO3 的制备

分别称取等体积的硝酸镧溶液、硝酸铈溶液和硝酸铬溶液加入三个烧杯中,浓度分别为(1-x) mol/L、xmol/L、1 mol/L。然后取一定量的柠檬酸加入烧杯中,将四个烧杯中的药品倒入三口烧瓶中(n总金属∶n酸= 1∶1.2),加入400 mL 去离子水,在80 ℃的恒温水浴锅中以250 r/min 的转速搅拌,当有胶体出现后,停止搅拌,将胶体放在100 ℃烘箱内干燥10 h,干燥后将样品放入到马弗炉中升温到800 ℃焙烧5 h,得到的样品命名为La1-xCexCrO3(x= 0、0.2、0.5、0.8)。

1.2.2 CuO/La1-xCexCrO3 催化剂的制备

采用等体积浸渍法制备CuO/La1-xCexCrO3催化剂。称取一定量(按铜元素计,铜的质量分数为载体的10%)硝酸铜放入烧杯中,在烧杯中加入一定量的去离子水配制成铜溶液,称取La1-xCexCrO3浸渍、烘干,将样品在450 ℃下焙烧5 h,将焙烧后的产物研磨压片,成型后粉碎成40-80 目,得钙钛矿型催化剂,命名为CuO/La1-xCexCrO3。

1.3 催化剂的表征

催化剂的比表面积和孔容由美国Quantachrome NOVA 2200E 型自动比表面分析仪进行检测,分别由BET 法和BJH 法计算比表面积和孔容。

催化材料的晶相组成由德国Bruker D8 ADVANCE X 射线粉末衍射仪检测。催化材料的H2还原实验采用泛泰FINESORB-3010 程序升温化学吸附仪。由室温程序升温至200 ℃预处理1 h,待降至室温时,再通入氢氩混合气(10% H2-Ar)还原处理,由室温程序升温至700 ℃还原处理,耗氢量用TCD 检测器检测[11-13]。

N2O 氧化实验采由泛泰FINESORB-3010 程序升温化学吸附仪进行测试,样品先由室温程序升温至200 ℃预处理1 h,然后自然降温至室温。预处理后样品需要先还原,再氧化,之后再还原。还原条件为在10% H2-Ar 的气氛下由室温升温至400 ℃还原90 min,氧化的条件为在10% N2O-Ar的气氛下由室温升温至90 ℃氧化1 h。假设N2O只与表面的Cu 反应转化为Cu+,样品中的Cu 比表面积可通过H2-TPR 实验测出[14,15]。

1.4 催化剂的评价

用实验室自行搭建的固定床装置进行MSR反应催化性能评价,催化剂用量为2 mL,将催化剂由室温程序升温到280 ℃,通入5% H2-N2混合气预还原处理2 h,还原完后通N2自然冷却降至室温,关闭N2,接着将甲醇水溶液由微量泵打入反应器中进行反应,H2O/MeOH(物质的量比)= 1.2,GHSV 为800 h-1,重整气需要经过冷凝和干后,进入GC1690 型气相色谱分析。

利用甲醇转化率、CO 选择性和产氢速率评价催化剂的催化性能。具体公式如下:

甲醇转化率:

产氢速率:

FR:重整气在标况下的流量(mL/min);

F:进料量(mL/min);

w:水醇的物质的量比;

CCO:重整气尾气中的CO 的体积分数;

CCO2:重整气尾气中的CO2的体积分数;

CH2:重整气尾气中的H2的体积分数;

ρmix:甲醇水混合溶液的混合密度(g/mL);

mcat:催化剂的质量(kg)。

2 结果与讨论

2.1 晶体结构分析

图1 和图2 分别为La1-xCexCrO3钙钛矿和CuO/La1-xCexCrO3催化剂的XRD 谱图。由图1 可知,当x= 0 时,形成了LaCrO3钙钛矿催化剂,当x> 0 时,对于La1-xCexCrO3样品都出现了立方晶系La1-xCexCrO3钙钛矿相,随着Ce 部分取代La 元素,LaCrO3钙钛矿的特征衍射峰向高角度方向偏移。由2θ= 68.29°的放大图来看,随着Ce 含量的增多,偏移的角度变大,说明部分Ce 进入了LaCrO3钙钛矿晶格当中形成了La1-xCexCrO3钙钛矿。另外,随着Ce 的掺杂出现了明显的CeCrO3和CeO2的特征衍射峰。从图1 中可以看出,随着A 位掺杂Ce 的量逐渐增多,CeCrO3和CeO2的衍射峰强度也在逐渐增加。CeCrO3的出现因为Ce 元素的掺杂使得钙钛矿晶格畸变,Cr3+在晶格中不稳定,与Ce 形成了CeCrO3。CeO2的出现因为不是全部的Ce 进入到钙钛矿晶格中,部分Ce 形成了CeO2。另外,在La0.5Ce0.5CrO3和La0.2Ce0.8CrO3中出现了Cr2O3的特征衍射峰,这是因为Ce 元素的掺杂量较多,在晶格中不稳定的Cr3+含量增多,与Ce 形成了CeCrO3同时在氧气的气氛下也会形成Cr2O3。由图2 可知,在35.5°和38.7°处的特征衍射峰为CuO 特征衍射峰,说明所有样品均已将CuO 负载到载体上。

图1 La1-xCexCrO3 钙钛矿载体的XRD 谱图Figure 1 XRD patterns of the La1-xCe x CrO3 perovskite supports a: LaCrO3; b: La0.8Ce0.2CrO3; c: La0.5Ce0.5CrO3;d: La0.2Ce0.8CrO3

使用XRD 数据,计算了所有合成的La1-xCexCrO3钙钛矿型载体的晶胞参数a,并将其绘制为Ce/La 物质的量比与晶胞参数关系的折线图(图3)。其中,包括参考样品LaCrO3(PDF# 75-0441,a=3.880 Å)和CeCrO3(PDF# 75-0289,a= 3.890 Å)的值,以及使用Vegard 定律计算的理论值。对于LaCrO3和CeCrO3,实验数据与文献数据之间有很好的一致性,说明Ce 进入了钙钛矿结构当中,与XRD 分析结果保持一致。

图2 CuO/La1-xCexCrO3 催化剂的XRD 谱图Figure 2 XRD patterns of various CuO/La1-xCe x CrO3 catalysts a: CuO/LaCrO3; b: CuO/La0.8Ce0.2CrO3; c: CuO/La0.5Ce0.5CrO3;d: CuO/La0.2Ce0.8CrO3

图3 La1-xCexCrO3 钙钛矿的晶胞参数与Ce/ La 物质的量比关系图Figure 3 Relationship between the unit cell parameters of the La1-xCe x CrO3 perovskite and the Ce/La molar ratio a: La0.8Ce0.2CrO3; b: La0.5Ce0.5CrO3; c: La0.2Ce0.8CrO3

2.2 表面性质分析

表1 为Ce 元素掺杂制备的La1-xCexCrO3钙钛矿型载体和CuO/La1-xCexCrO3钙钛矿型催化剂的比表面积、孔结构参数及其用于催化MSR 反应中的产氢速率结果。由表1 可知,LaCrO3、La0.8Ce0.2CrO3、La0.5Ce0.5CrO3和La0.2Ce0.8CrO3催化剂的比表面积分别为10.6、15.3、22.6、24.1 m2/g,随着Ce 元素掺杂量的增加,比表面积逐渐增大。与四种载体相比,负载CuO 后,比表面积均增大。由表1 可知,当x> 0 时,Ce 元素掺杂制备的CuO/La1-xCexCrO3钙钛矿型催化剂的Cu 比表面积均比CuO/LaCrO3大,这可能是因为Ce 元素掺杂制备的La1-xCexCrO3钙钛矿载体比表面积增大,使得CuO 的分散度增大。当x= 0.2 时,CuO/La0.8Ce0.2CrO3的Cu 比表面积较大,且产氢速率较高,说明Cu 的分散度越大,CuO/La1-xCexCrO3的催化活性越高。图4 为La1-xCexCrO3载体的N2吸附-脱附等温线,以上等温线类型均为Ⅳ型,且均属于H4 型回滞环。

表1 La1-xCexCrO3 载体和CuO/La1-xCexCrO3 催化剂的比表面积及孔结构参数Table 1 Surface area and pore structure parameters of La1-xCe x CrO3 support and CuO/La1-xCe x CrO3 catalysts

图4 La1-xCexCrO3 载体的N2 吸附-脱附等温线Figure 4 N2 adsorption-desorption isotherms of various CuO/ La1-xCe x CrO3 catalysts a: LaCrO3; b: La0.8Ce0.2CrO3; c: La0.5Ce0.5CrO3; d: La0.2Ce0.8CrO3

2.3 H2-TPR 分析

图5 为CuO/La1-xCexCrO3催化剂的H2-TPR 谱图。由图5 可知,CuO/La1-xCexCrO3四种催化剂在还原温度为130-300 ℃都出现了α 峰和β 峰。α 峰归属为表相CuO 的还原峰,β 峰归属为体相CuO 的还原峰。CuO/La1-xCexCrO3催化剂的CuO 还原温度由高到低依次为CuO/LaCrO3> CuO/La0.2Ce0.8CrO3>CuO/La0.5Ce0.5CrO3> CuO/La0.8Ce0.2CrO3。随着Ce 元素掺杂量的增加,CuO/La1-xCexCrO3的CuO 还原峰温度逐渐升高,但是均小于CuO/LaCrO3的CuO 还原峰温度,说明掺杂Ce 会增强载体与CuO 之间的作用力,并且掺杂量越少,载体与CuO 之间的作用力越强。催化剂的还原性质对MSR 反应中的催化性能影响起着重要的作用,据文献可知[16],铜物种的还原温度越低,载体与CuO 之间的作用力越强。由图5 可知,CuO/La0.8Ce0.2CrO3催化剂的CuO的还原温度较低,La0.8Ce0.2CrO3与CuO 之间的作用力较强,使得CuO/La0.8Ce0.2CrO3催化剂活性较好,这与图5 结果一致。

图5 不同CuO/La1-xCexCrO3 催化剂的氢气程序升温还原谱图Figure 5 H2-TPR profiles of various CuO/La1-xCe x CrO3 catalysts

2.4 催化剂的性能评价

CuO/La1-xCexCrO3催化剂用于MSR 反应中的催化活性结果见图6。由图6 可知,CuO/La1-xCexCrO3催化剂的催化活性随着温度的升高而增加。在H2O/MeOH(物质的量比)= 1.2、GHSV = 800 h-1的条件下,催化活性由高到低的顺序为CuO/La0.8Ce0.2CrO3>CuO/La0.5Ce0.5CrO3> CuO/La0.2Ce0.8CrO3> CuO/LaCrO3,CuO/La0.8Ce0.2CrO3催化剂的催化活性最好,在反应温度280 ℃时,甲醇转化率达到100%。CuO/LaCrO3催化剂的催化活性最差,在反应温度280 ℃时,甲醇转化率为78.2%。这种差异主要归因于CuO 与载体间的相互作用。在CuO/La0.8Ce0.2CrO3催化剂中,CuO 的还原温度低,CuO 与La0.8Ce0.2CrO3间的相互作用强,催化活性较好。

图6 反应温度对催化剂活性的影响Figure 6 Activity of various CuO/La1-xCe x CrO3 catalysts as a function of temperature in the methanol steam reforming

图7 为CuO/La1-xCexCrO3催化剂对MSR 反应中CO 体积分数的影响。由图7 可知,在反应温度为220-320 ℃时,CuO/La0.8Ce0.2CrO3催化剂催化甲醇重整气中CO 体积分数极低,不在检测器检测范围内。但当反应温度为360 ℃时,CuO/La0.8Ce0.2CrO3催化剂催化甲醇重整气中CO 体积分数约为2%;而CuO/La0.2Ce0.8CrO3催化剂催化甲醇重整气中CO体积分数约为8.5%。

图7 温度对重整气中CO 含量的影响Figure 7 Effect of reaction temperature on the CO content in reformate over various CuO/La1-xCe x CrO3 catalysts

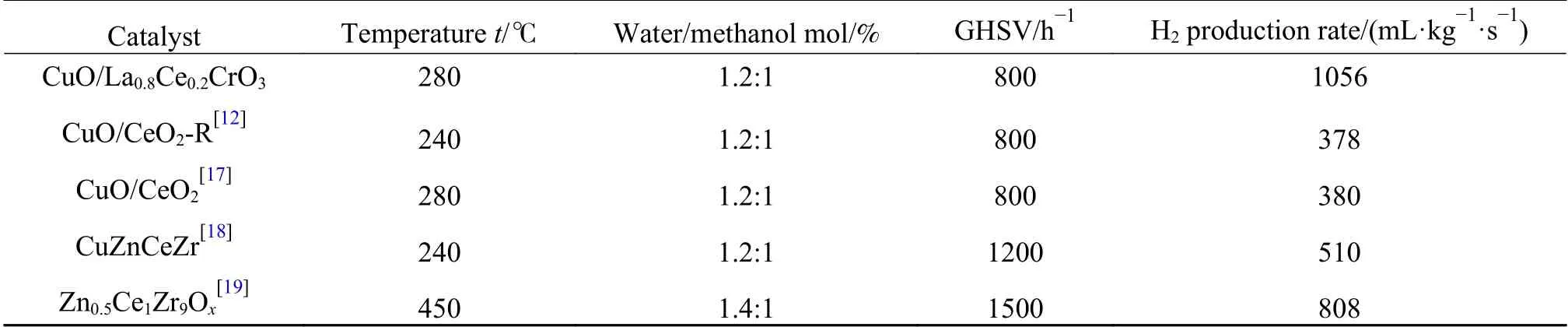

表2 为CuO/La0.8Ce0.2CrO3催化剂与文献中催化剂性能对比。由表2 可知,CuO/La0.8Ce0.2CrO3催化剂在280 ℃下表现出了较高的产氢速率,为1056 mL/(kg·s),相比其他的大多数催化剂有着较高的产氢速率。综上所述,CuO/La0.8Ce0.2CrO3催化剂在MSR 反应中有着较好的催化性能,具有潜在的应用前景。

表2 催化剂的产氢速率对比Table 2 A comparison of various catalysts in the hydrogen production rate

3 结 论

低,催化活性越好。其中,CuO/La0.8Ce0.2CrO3催化剂具有较强CuO-载体间相互作用,在280 ℃,H2O/MeOH(物质的量比)= 1.2,GHSV = 800 h-1时,甲醇转化率达到100%。因此,作者认为该催化剂具有较好的催化性能,值得进一步研发,比如进行循环次数或寿命研究。