浅谈水泥工厂的电气节能设计

滕 震 肖 驰

(南京凯盛国际工程有限公司,江苏 南京 210036)

水泥生产的高能耗主要是消耗了大量以电能为主的能源。在全面推动节能减排的环境下,水泥设计院所和生产企业必须对生产的高耗能问题进行分析研究,尤其从降低生产过程的电能消耗着手。为此,本文提出了相关的电气节能设计方案以供参考。

1 水泥工厂电气节能设计的设想

水泥工厂主工艺节能设计方案宜选用先进的生产工艺和节能装备。烧成系统计宜采用工业废物、生活垃圾或污泥替代部分原料或燃料,并做好保温。新建、扩建水泥工厂配套增加余热发电系统并网发电。

电气节能设计主要是在工艺方案确定的情况下对电网供配电系统进行合理的节能规划设计。主要包括合理设计供配电系统,提高供配电系统的功率因数,减少线路损耗;选用高效节能电动机;选用节能型的变压器;设计更加节能的照明系统;对工厂的电网进行技术升级,智能监控大功率设备的用电情况,及时发现异常耗电的设备,分析主要耗电对象的特性以期节能方案;采用先进的人工智能控制技术,科学的智能优化控制,从而有效节能。

2 水泥工厂电气节能的具体设计

2.1 合理设计供配电系统

水泥工厂供配电系统应进行合理的负荷计算,按电源条件、负荷特点合理确定变电所(站、室)的位置、电压等级,以及系统的结线方式,按需要配置无功功率补偿及谐波抑制装置,合理选择节能型电气设备。

电源电压等级需根据总装机功率、上级电源点至厂区的距离和上级电源点的最高供电电压确定。根据负荷大小和电源的输送距离配置厂区各配变电站的电源电压等级。同时需要考虑变配电站的位置应接近负荷中心,减小变压级数。一般水泥工厂的主要电压等级有110kV,35kV,10kV,0.69kV,0.4kV。

根据《工业与民用供配电设计手册》负荷计算和节能章节内容介绍:

1)电网升压后的功率损耗降低百分率如下表:

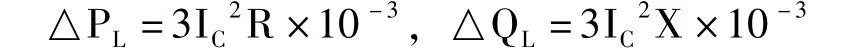

2)电力系统三相线路的有功功率损耗和无功功率损耗为:

?

其中R=rl,X=xl

上式中△PL——三相线路中有功功率损耗,kW;

△QL——三相线路中无功功率损耗,kvar;

R——每相线路电阻,Ω;

X——每相线路电抗,Ω;

l——线路计算长度,km;

IC——计算相电流,A;

R、x——线路单位长度的交流电阻和电抗,Ω/km;

由此可得,当线路中通过的电流和电缆截面积一定时,线路越长电阻越大,线路损耗越大;当线路中通过的电流和线路长度一定时,电缆截面积越大,线路损耗越小;当负载一定,电网电压等级越大,电流越小,线路损耗越小。

综上,通过选择合适的电压等级、减少配电半径、选择适当的电缆的截面积可有效降低线路中的电能损耗,实现供电线路的节能。另外,因电缆敷设环境和敷设方式不同,还应考虑电缆的温升对于电力系统损耗的影响,对电缆的载流量进行相应的温度校正。

电气设计需根据厂区的布置情况,确定各工艺段的装机和负荷情况合理选择总降压站的电压等级,合理设置配电站数量和电气室变压器数量及容量,选用合理的配电方案,使配电系统可以更加灵活的应对因生产任务变化而导致的负荷变化,有效避免轻载运行时出现的电能损耗。

2.2 提高供配电系统的功率因数

水泥工厂的负载类型复杂,功率因数普遍偏低。低功率因数的电力系统不仅系统运行不稳定还会产生更多的无功电能消耗。

配电系统消耗的无功功率中,一般异步电动机约占70%,变压器约占20%,线路约占10%,因此首先需从提高系统的自然功率因数着手,不足部分再装设人工补偿。提高系统的自然功率因数可以通过合理选择功率因数较高的电动机、选用高功率因数的节能型变压器来实现。

目前水泥行业的人工补偿普遍采用总降压站补偿、配电站、低压变压器和设备补偿相结合,以就地平衡为主,共同做好无功补偿的配置。工程设计选用并联多组投切的电容器组,根据负载的电压、电流和所需无功功率情况,自由组合容量,自动计算,自动循环投切电容器组,使无功补偿的功率因数不低于设计值。

通过提高电网的功率因数,可以减少线路损耗及变压器的铜耗,减少电网电源向感性负荷提供的无功功率,由于减少了无功功率在电网中的流动,因此可以降低线路和变压器因输送无功功率造成的电能损耗。

2.3 优化提高电动机节能

电动机是为水泥生产提供动力的重要耗电设备,水泥工厂的大功率设备的电机普遍功率因数和机械传动效率较低,是水泥工厂节能设计的主要切入对象。

工程设计需先从电动机的选型入手,尽量选择传动效率和功率因数优质的电机产品,同时电机额定功率需和拖动设备匹配,避免“大马拉小车”,平均负荷率低于40%的电动机,应予以更换。功率较大、经常恒速运行的设备,应尽量采用同步电动机。对于有调速需求的设备或者大功率的风机类负载,尽量采用变频调速的方式,避免全速运行所造成的电能损失。绕线电机负载设备如水泥磨主电机、辊压机、破碎机等,宜采用水电阻起动、进相机就地补偿的方式,提高电动机自身的功率因数、降低电动机定子电流,以达到节能状态。

近些年永磁调速、永磁耦合器等产品不断地推广应用于水泥行业,提高了电机效率,增加了传动效率,为行业的绿色节能提供了新方案。

2.4 选用节能型的变压器

变压器的损耗包含:有功功率损耗和无功功率的损耗。有功功率的损耗有铁损和铜损,铁损成为空载损耗,铜损与变压器的负载电流成正比。无功损耗一部分为励磁电流损耗,与变压器铁芯有关;另一部分为一、二次绕组的漏磁电抗损耗,与负载电流的平方成正比。

因此设计时根据相关国标和地方绿色建筑标准要求选择高效节能型的变压器,减少变压器的有功及无功损耗。另外,要合理选择变压器的容量,使变压器的负载率控制在75% -85%之间,当负载率低于45%,应按照实际情况考虑将变压器容量降一档;当负载率超过85%时,应考虑将变压器容量升一档,这样既保证变压器有较小的空载负荷又有一定的容量富余。

2.5 照明系统的节能设计

照明系统的节能设计要在保证照明质量和照度的前提下,尽可能地合理布置照明灯具;同时选择照明光源时,在符合光照度和显色等标准指数的同时,尽量选择高效节能LED灯。在室内区域允许的情况下,尽可能的利用自热光,建筑专业可以通过设计提高室内表面的反射比、增加采光窗等方式引自然光入车间内部。

在光照充足的区域,可以通过太阳能发电的方式为非保证生产的场合提供备用能源使用。近年来光伏发电产业的蓬勃发展,可在景观区、生活区、办公区等场所引入太阳能蓄电池组或者其它太阳能设施,从而节省电网电能的投入。

工程设计可引入厂区智能照明系统和厂区景观亮化系统,合理设计,智能亮度调节,智能分区分时分组控制,在方便厂区生产生活照明管理的前提下,优化照明方案,减少照明系统耗电。

2.6 人工智能控制节能

近年来,水泥行业在不断的引入和完善先进智能制造技术,通过专家系统的采用使水泥工厂在提高了自动化水平的同时,也使得水泥工厂的定员人数降到了百人以下,从传统的人工经验参数控制到科学的智能优化控制,增加关键工艺智能测点,实时监测电网负荷及各种关键设备的运行状态,在水泥产能及品质稳定的同时,使调速设备长期处于最优运行频率,同时优化燃料的投入,及时发现异常耗电设备。

2.7 引入能效管理系统

能效管理系统可为工厂节能提供相关数据的支持,能够存储海量的历史数据,让客户动态掌握全厂的用电情况,根据自身企业状况,设定能源管理目标,将实际能耗与目标管理进行分析,查找和发现问题,助力改进提高管理水平,以达到降低能耗的目的。另外通过分析用电峰值,可探索优化错峰生产的方案等。

近年来,一些水泥企业自行改造新增定制电力需求管理系统,通过第三方企业提供的电力云平台管理方案,资金投入低,运维简单,可通过移动端实时查看相关的运行数据和用电异常情况,为企业寻求科学管理和节能提供了一种解决方案。

3 结语

通过对水泥工厂电气节能设计,可以节约工厂电能损耗,进一步提升水泥生产效率,在节省电能的同时也减少了水泥工厂运营资金投入。提高工厂生产过程中的电能利用率,采用先进的节能设备和合理设计方案,根据工程设计的实际情况综合控制节能产品的投入,在节能环保的同时避免不必要的资金投入,以产生较好的社会效益和经济效益。