基于ABAQUS的40CrNi4Mo1V稳态切削过程有限元模拟*

李增勋,张贺清,王艳超,谭小舰,刘庆君,陈 峰

(内蒙古北方重工业集团有限公司,内蒙古 包头 014033)

金属切削加工是指利用金属切削刀具,从毛坯或半成品上切去多余的材料(被切去的这部分材料称为加工余量),从而获得符合预定技术要求的零件或半成品的一种加工技术[1-4]。零件的表面质量和精度有比较高的要求,往往都需要进行切削加工。因此,在近代加工技术中金属切削加工是一种最重要的加工方法。与其他加工方法比较,切削加工最经济,并能够达到其他方法不能达到的几何精度、尺寸精度和表面粗糙度,是机械制造加工方法中最常用的一种。然而近年来由于产品对材料和工艺的要求不断提高,使得传统的加工分析方法进行变量分析比较困难。而在企业中,大部分操作人员也主要是集中在用经验法进行初步的估计,此种方法效率低,而且对工人的技术水平要求比较高,与此同时也提高了成本。基于试验的研究方法由于其本身存在一定的缺陷,并且金属在切削过程中的应力、应变分布,各变形区的不断变化以及切削力曲线,温度场等都比较难以获得[5-6],因此如何定量描述切削过程中的各种参数的变化是亟需解决的问题。

在实际的求解中,研究人员通常经过一些简化来近似建立基本的求解方程[7-9]。但由于切削过程中各种参数的综合影响,建立的方程往往是非线性的,这就使得利用解析方法求得精确解变得比较困难。与通常的数值方法不同,有限元方法有着明显的优势,其是将物体划分为可选的通过节点连接在一起的单元,通过能量守恒定律,经软件有序处理计算应力、应变和温度场并最终输出应力、应变云图的计算方法。其在计算效率、精度等方面有了明显的提高,并大大降低了成本。随着大存储量快速处理器的产生与发展,在模拟方面的限制及在计算方面的一些难题均得到了有效的解决。现今,国内外越来越多的商用有限元软件被开发应用到切削加工模拟中,比较典型的有ABAQUS(ABAQUS/StandardTM,ABAQUS/ExplicitTM)、LSDYNATM、DEFORM 2DTM、MARCTM等[10-12],这些软件在不同的应用场合各有不同的优势。因此基于有限元软件的金属切削过程的有限元模拟在金属切削加工领域变得尤为重要。

本文选取对非线性问题有较高处理能力的有限元分析软件ABAQUS进行金属切削过程的有限元仿真,选取不同的切削速度和前角,通过仿真结果研究不同参数对应力、应变、切削力变化的影响。

1 切削几何模型

有限元分析过程中几何模型是对分析对象形状和尺寸的描述,它是根据对象的实际形状抽象出来的[13]。在建立几何模型时,应根据对象的具体特征对形状和大小进行必要的简化、变化和处理,以适应有限元分析的特点。切削加工的有限元模拟中,常把模型简化为正交切削模型。本文所采用的正交几何模型如图1所示。

图1 切削几何模型

2 ABAQUS软件概述

ABAQUS软件被公认为功能最强大的有限元软件之一,其拥有丰富的、可以对任意几何形状进行模拟的单元库,还具有丰富的材料模型库,其丰富的材料模型库可以对典型的工程材料进行模拟[14]。ABAQUS软件应用范围非常广泛,其之所以具有通用性是因为其不仅可以有效地进行静态及准静态分析、断裂分析、几何非线性分析、弹塑性分析、接触分析等结构和热分析,还能对流固耦合、声固耦合、质量扩散、热固耦合、压电和热电等进行有效分析[15-16]。

ABAQUS软件具有强大的分析功能,不仅可以进行简单的线性分析,还可以进行复杂的高度非线性的分析,从单个零件的力学分析到复杂的系统级的多物理场分析,都可以有效地进行,ABAQUS软件进行系统级的多物理场的分析是其他软件难以比拟的,其分析功能特点是独一无二的。由于ABAQUS软件具有如此优秀的分析能力及可靠地对系统级进行模拟分析使得其被广泛地应用于机械制造、水利工程及航空航天等各个工业领域。通常有限元分析包括图2所示的几大模块。

图2 ABAQUS分析包含的模块

在进行有限元模拟时,有几项关键技术是需要解决的,包括材料的本构模型、切削分离准则温度场与应力场的耦合、刀-屑摩擦模型和网格划分。

2.1 材料参数

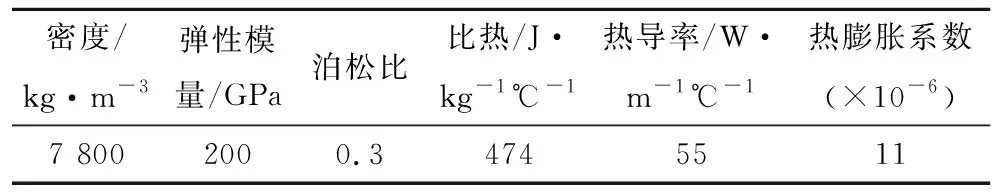

本文针对40CrNi4Mo1V进行模拟仿真分析,以研究切削速度和刀具前角对切削过程的影响。40CrNi4Mo1V的基本物理性能见表1。

表1 40CrNi4Mo1V的基本物理性能

2.2 本构方程

目前有很多种本构模型描述材料的动态性能,常用的热-粘塑性本构模型主要有Johnson-Cook模型、Zerrilli-Armstrong模型、Follansbee-Kocks模型和Bodner-Paton模型等。其中,由于Johnson-Cook模型形式比较简单,引入了材料的应变强化、应变速率强化及热软化参数,还可应用于各种晶体结构,故Johnson-Cook模型得到了较为广泛的应用。其一般形式为:

(1)

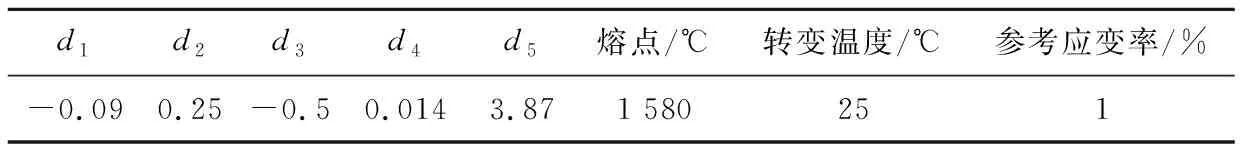

表2 40CrNi4Mo1V本构方程参数

2.3 分离准则

金属切削过程是一个加工材料不断分离的过程,因此切屑分离准则的合理选取是成功实现切削过程有限元仿真的关键环节。在有限元模拟中已经使用的切屑分离准则可以分为2种:几何分离准则和物理分离准则。几何分离准则定义刀具到达一定位置后切屑自动分离,方法较为简单,早期的切削加工模型都采用几何分离准则;物理分离准则是基于刀尖前的单元的具体物理量是否达到临界条件来进行判断,常用的有应力准则、等效塑性应变准则、应变能密度准则等。本文采用基于Johnson-Cook断裂方程的应变分离准则,其表达式为:

(2)

表3 分离准则参数

3 基于ABAQUS的切削过程有限元模拟

本文对金属材料进行切削仿真模拟,对模拟过程所需各种条件做如下描述。

1)切削条件:直角自由切削;切削速度为50~500 m/min(0.833~8.33 m/s);刀具前角为-10°~10°;切削厚度为0.2 mm。

2)几何模型:2D模型,共建形状设置为长方形(1 mm×2 mm),刀具做刚性处理(不划分网格),不考虑刀具材料属性、变形及其与工件之间的传热。使用切削分离准则,不设置分离线。

3)网格划分:四节点单元。

4)初始条件和边界条件:初始温度为25 ℃;边界约束:工件固定,刀具均匀移动。

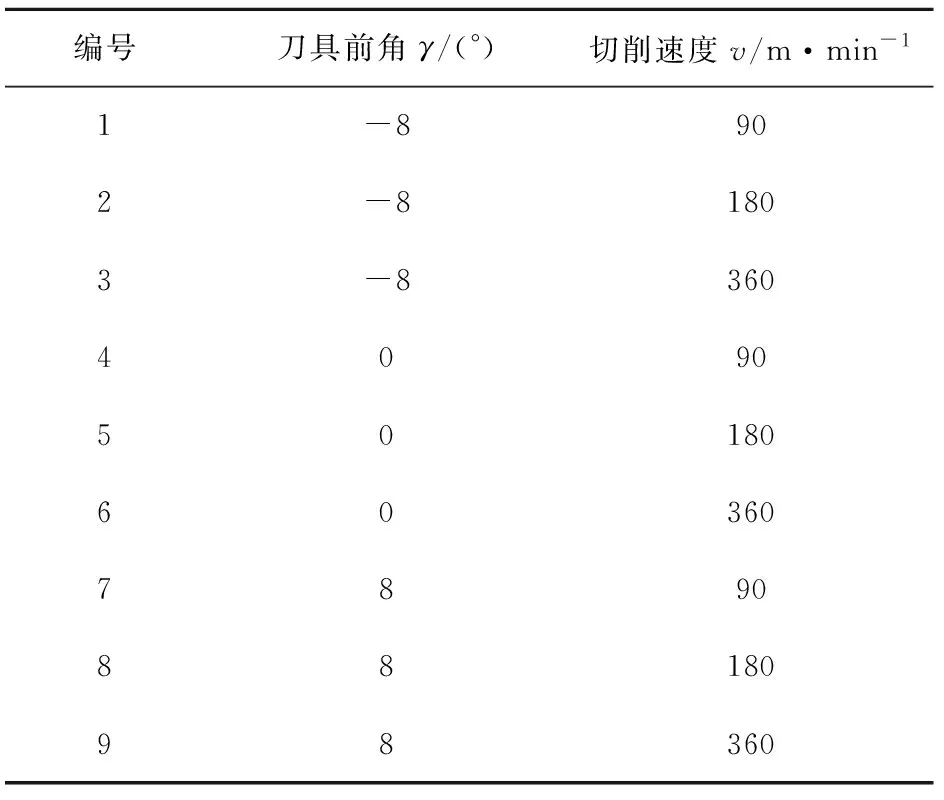

基于上述有限元模型,本研究选择了9组参数,应用有限元仿真软件ABAQUS/Explicit进行45钢二维切削仿真分析,分别分析了不同刀具前角、切削速度对切削结果的影响。模拟试验编号及分析条件见表4。

表4 模拟分析参数表

3.1 切屑和变形区的应变分布

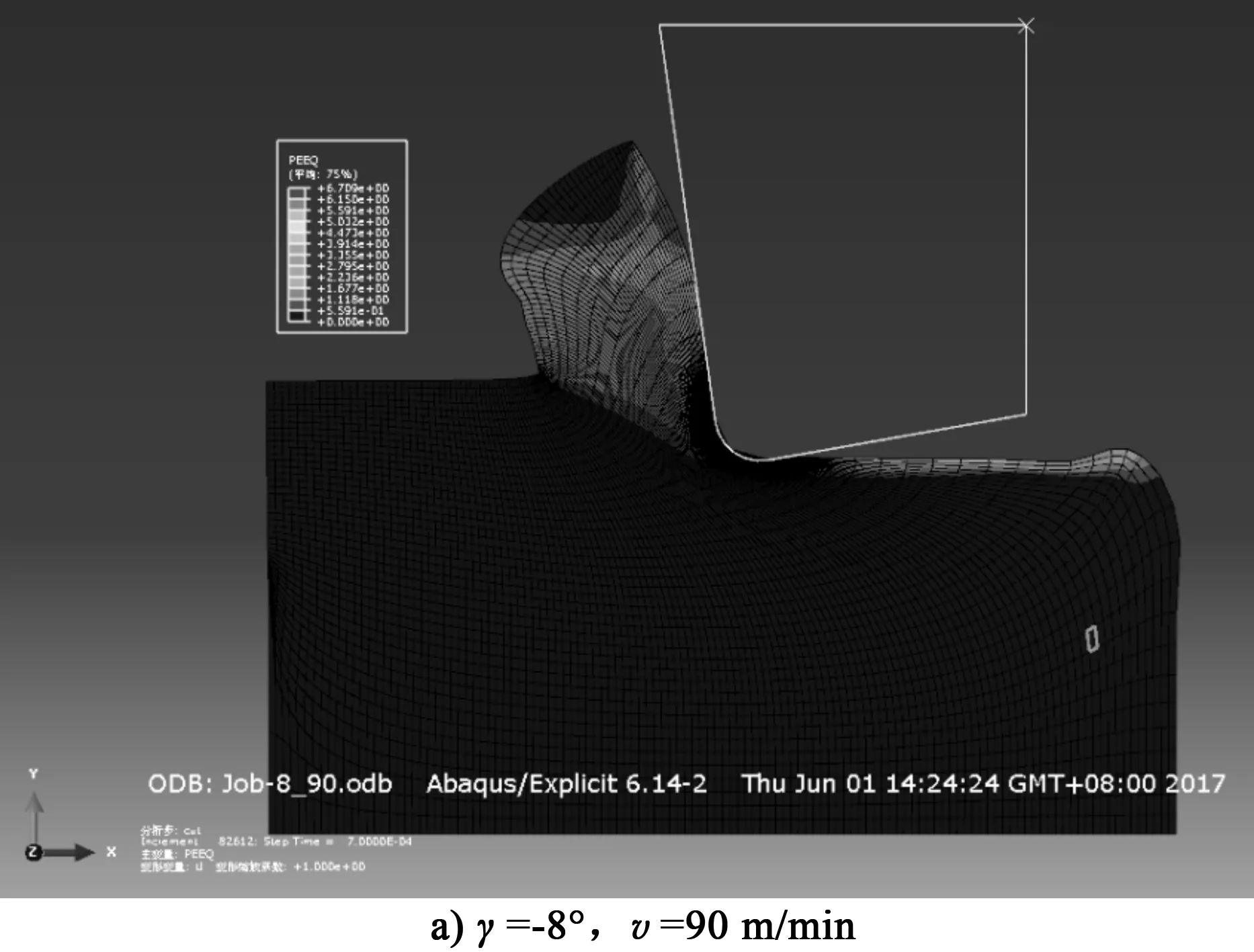

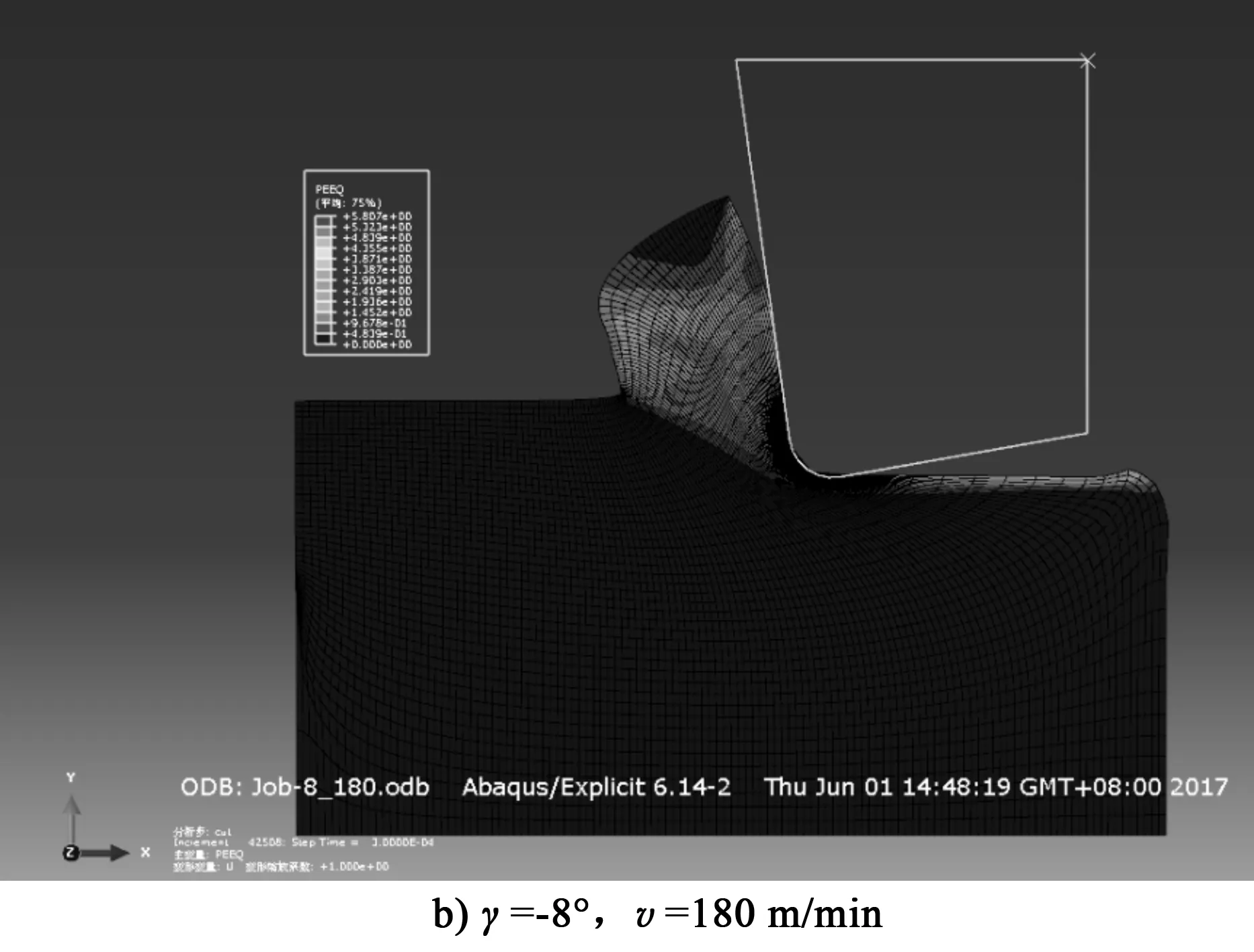

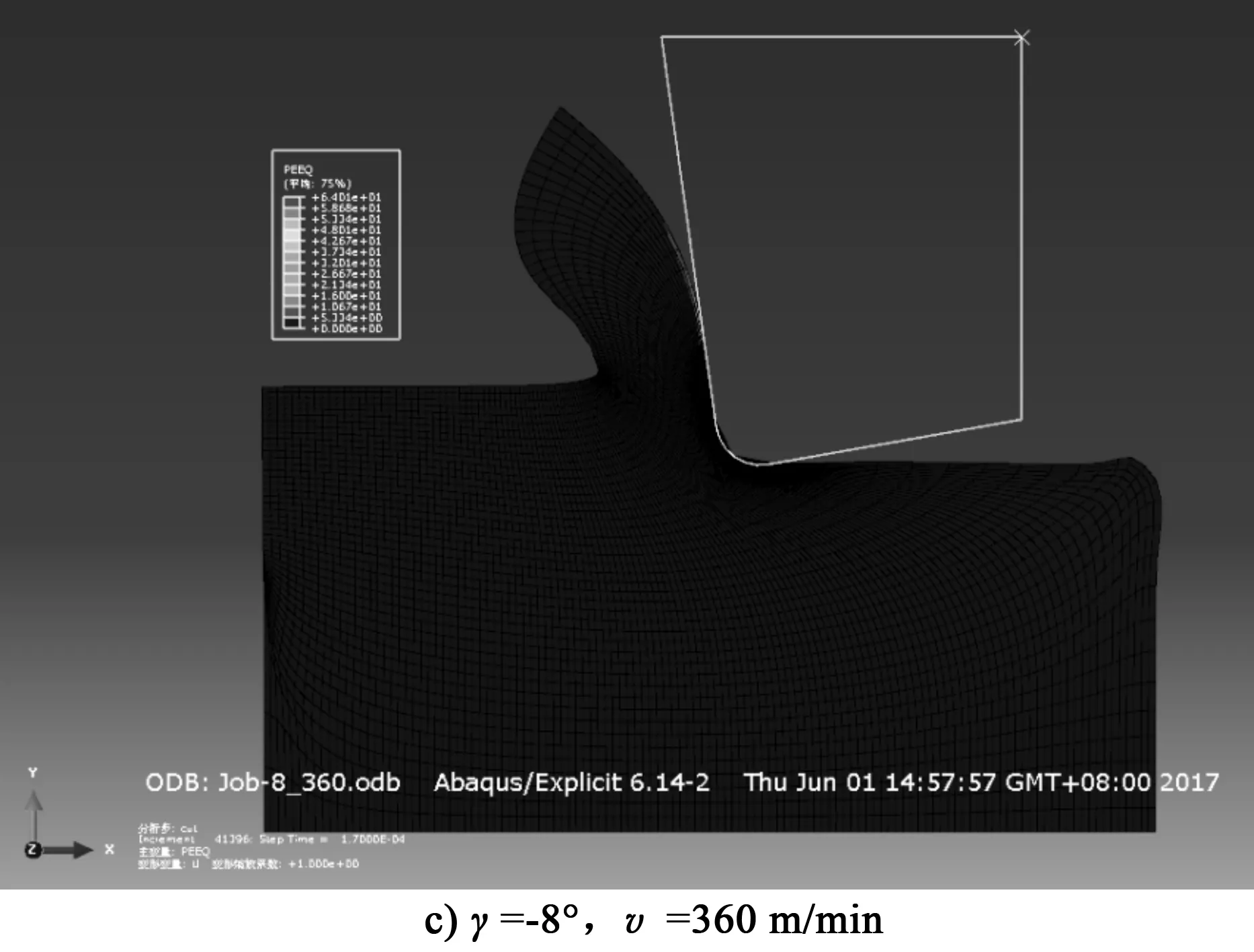

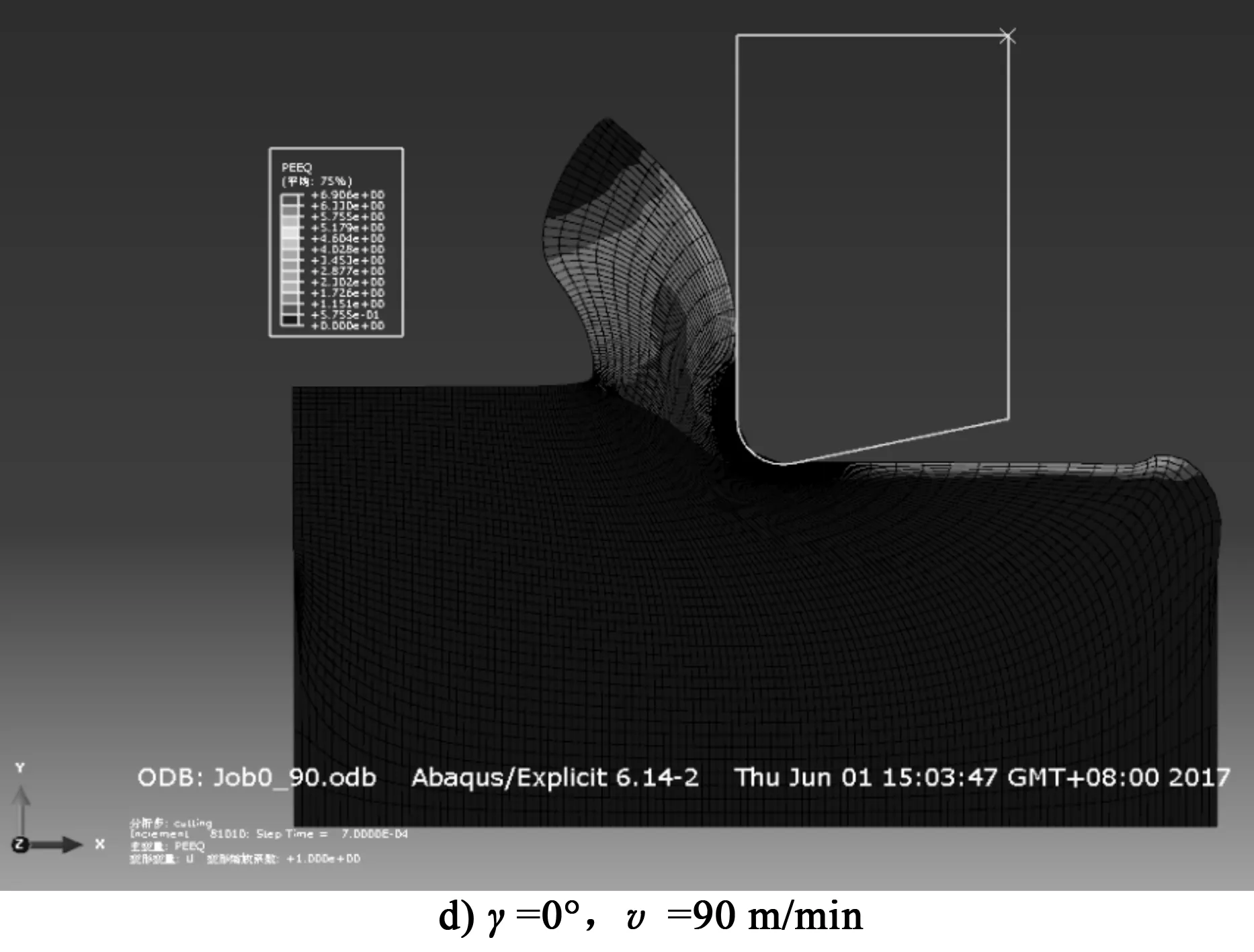

对应表4中第1~9组参数下,切屑稳态形成状态下的应变分布云图如图3所示。

图3 9组切屑稳态形成状态下的应变分布云图

通过比较图3a~图3i可知,切削速度相同时,PEEQ的最大值随刀具前角从-8°改变到8°而逐渐减小,说明主剪切区内的切屑变形随刀具前角的增大而减小。这是因为当刀具前角由正值变为负值时,刀具对切屑的挤压力在y轴上的分量由正变负,加剧了切屑的变形。通过图3还可知,切削速度对应变的影响不是很大。

3.2 切屑和变形区的应力分布

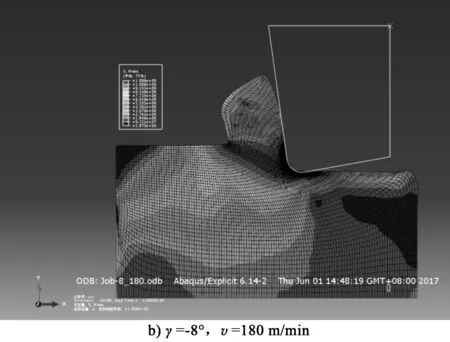

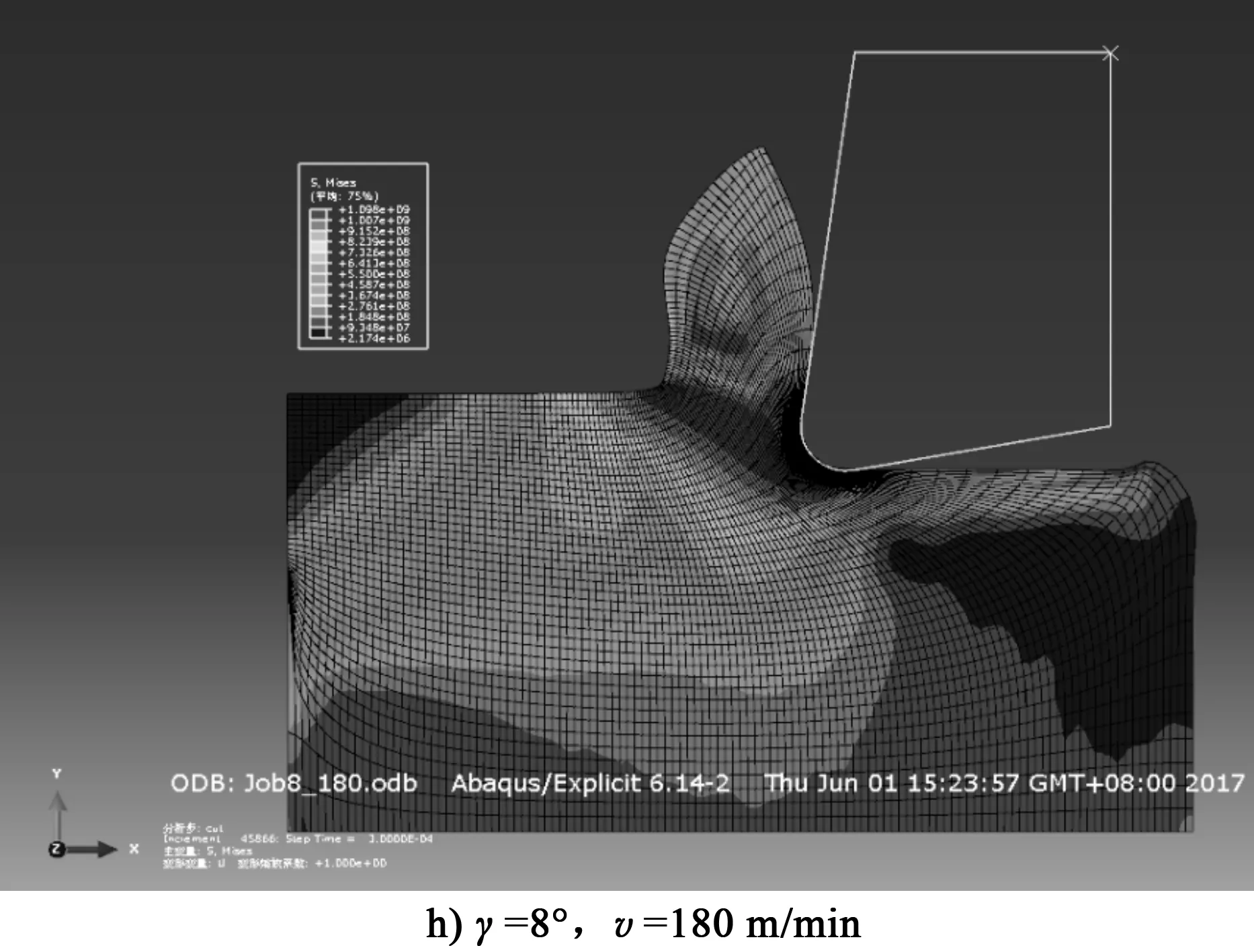

对应表4中第1~9组参数下,切屑稳态形成状态下的等效应力分布云图如图4所示。

图4 9组切屑稳态形成状态下的等效应力分布云图

从图4可以看出,在第1变形区和第2变形区应力较大且较集中,这与实际的切削过程是吻合的。刀具前角对应力的分布影响不大,随着刀具前角增大,最大等效应力值分别有微小的降低。切削速度对应力的分布有一定的影响,随着切削速度的增大,最大等效应力增大。

3.3 切削力曲线

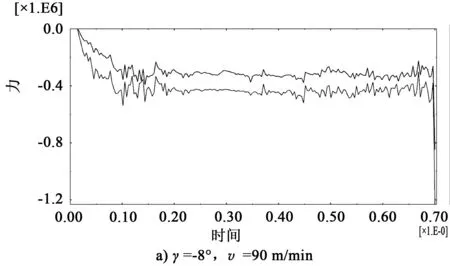

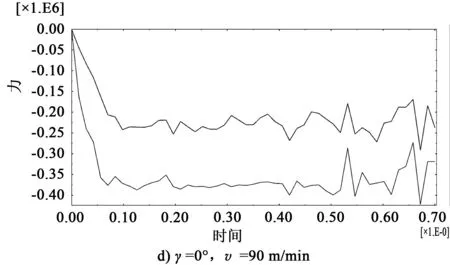

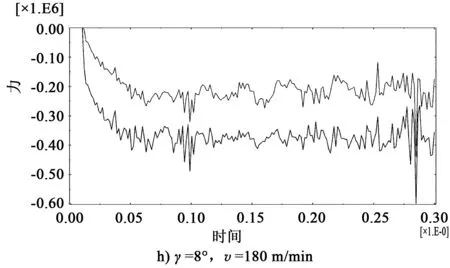

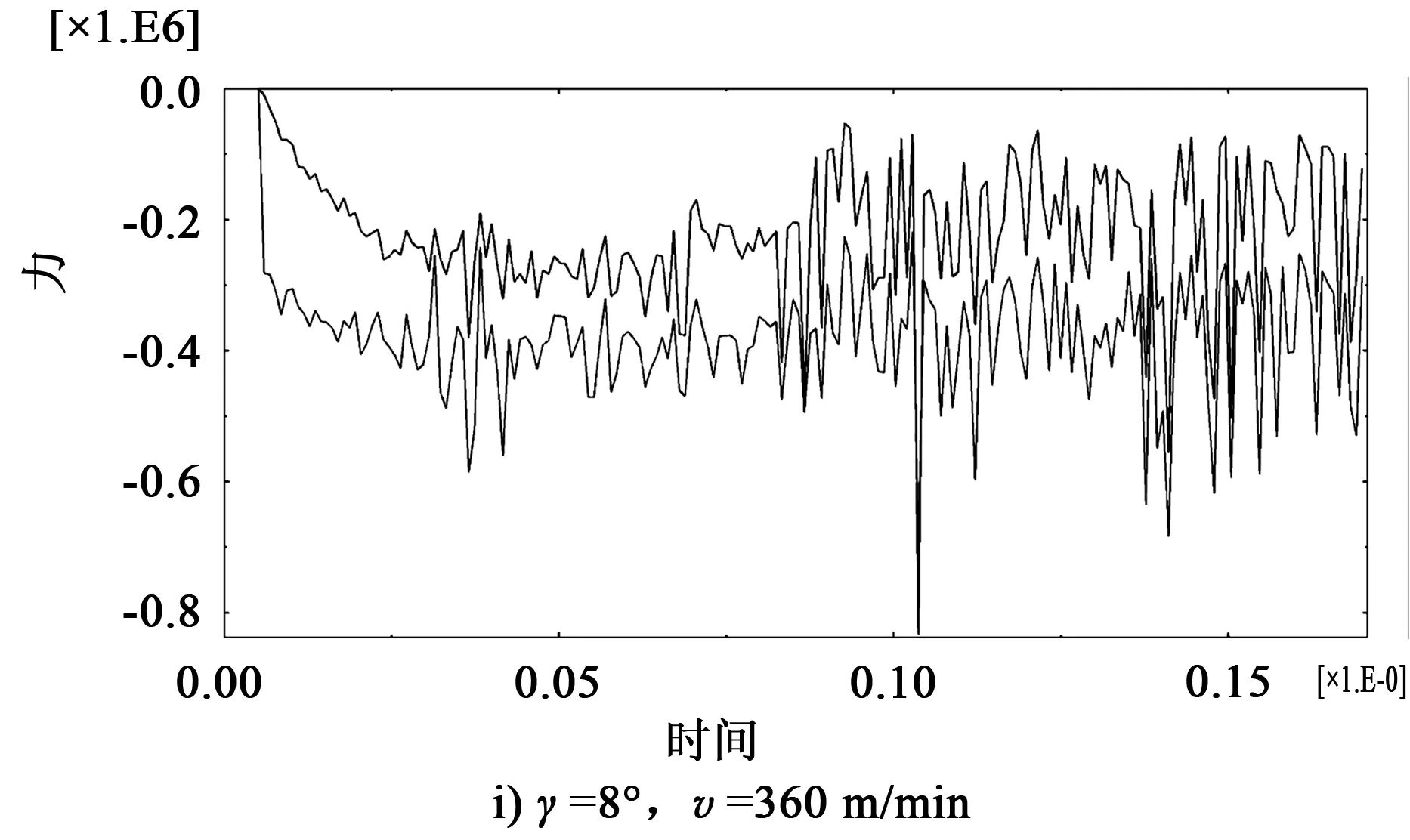

对应表4中第1~9组参数下,切削力随时间的变化曲线如图5所示。

图5 9组切削力曲线

切削力是切削过程中重要的参数之一,直接反映了切削的难易程度。切削力的来源是刀具克服工件弹性变形、塑性变形的抗力以及刀具与工件材料产生的摩擦力。从图5中可知,所有切削力曲线变化的一个共同特征:先是在加工前期某一短暂的时间段内快速增大,然后保持在某一个值附近波动,达到稳定状态。波动的原因是由于程序中工件材料断续地达到分离准则而被删除,从而使刀具受力不连续。还可以看出,切削力会受切削速度的影响,随着切削速度的增加波动变得剧烈。而随刀具前角的增大而减小,这是因为当刀具前角为负时,切削过程中,刀具向下压着切屑,使得切屑沿y方向的塑性变形加大,进而y方向的切削力增大。

4 结语

本文通过有限元软件ABAQUS对40CrNi4Mo1V直角自由切削过程进行了仿真,得到了带状切屑形成的动态仿真结果,分析了切削速度及刀具前角对切削过程的影响。通过分析9组参数的仿真结果得到了如下结论。

1)在第1变形区和第2变形区,应力、应变较大,且较集中。

2)在切削过程中,切削力逐渐增大,最后保持在某一个值附近波动,达到稳定状态。

3)切削力随刀具前角的增大而减小,随切削速度的增大波动变得剧烈。