支架零件孔加工变形难题的研究与解决

寇兴华

(许昌烟草机械有限责任公司 生产技术部,河南 许昌 461000)

支架零件是许昌烟草机械有限责任公司主打产品当中的一种关键零件。如果精度超差,会直接影响到产品中重要部件的整体功能的实现。

该零件结构复杂,有孔、开档、台阶面等诸多结构;精度要求高,多项公差要求≤0.01 mm;机械加工材料去除量大,刚性差,换算基准多,装夹困难,很容易引起变形;真空淬火后,零件变形严重,且无法校正再加工,导致各装配台阶面到基准面距离尺寸超差;真空淬火后,孔变形,公差孔φ20H8与φ8F7的轴线不垂直。上述原因导致多项公差超差,致使零件整批报废。

基于该零件在机械加工过程中出现的加工变形难题,笔者对该零件进行了相关研究,利用机械加工原理,根据零件设计要求,对工艺规程进行了改进与优化,对装夹方式进行了改进,有效解决了零件的精加工变形难题。

1 支架零件的结构分析与研究

1.1 支架零件的精度要求

支架零件属于典型的薄板类零件(见图1和图2),最薄处的厚度为2mm。

图1 支架零件的三维图

图2 支架零件的二维图

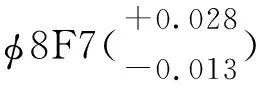

从图2可以看出,支架的主要精度要求如下:1)零件总长为225 mm,有5处(16°、20°、30°、60°)斜面、6个台阶面、20.5×91开档、长孔、半圆槽、方槽等诸多结构,有多处尺寸公差、几何公差要求;2)φ20H8孔深185 mm,φ8F7孔深55 mm,属于特深孔加工,两者垂直度要求为0.05 mm;3)A基准孔(即φ20H8孔)与B基准面之间的距离为(15±0.01) mm;4)φ8F7孔与B基准面之间的距离为(15±0.01) mm,平行度要求0.03 mm;5)方槽与B基准面之间的平行度要求0.03 mm;6)零件整体要求粗糙度为Rz1.6 μm,有公差结构的粗糙度要求为Rz0.8 μm;7)淬火要求48~53 HRC。

1.2 支架零件的材料与毛坯的选用

支架的材料为40Cr13,属于难加工材料[1]。具有硬、黏等特点,加工难度大。

根据本公司材料规格,该零件的毛坯选用圆棒料,备料周期短,但材料去除量大,零件刚性差,加工过程中很容易产生变形。

由上述分析可以看出,支架尺寸复杂,精度要求高,材料难以加工,加工过程极易变形,其加工难点较多、难度很大。

2 支架零件的加工方案

2.1 支架零件的工艺规程

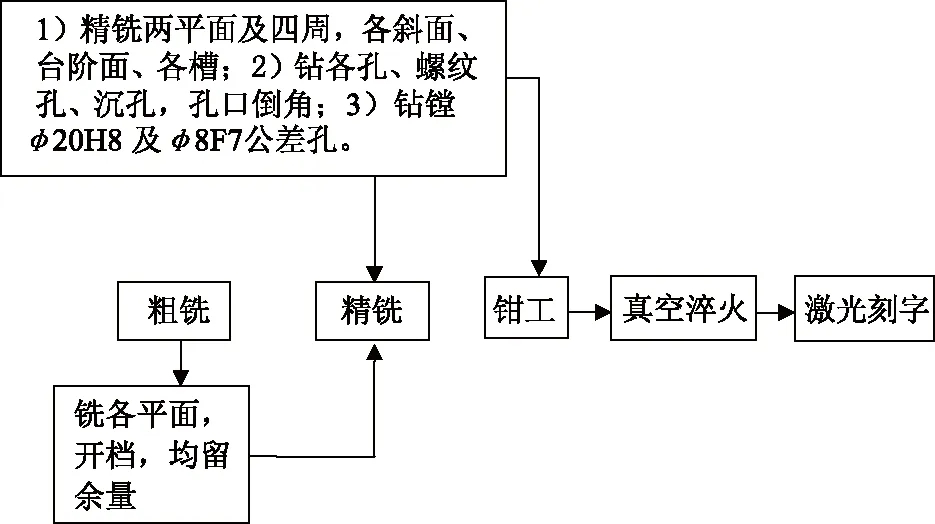

支架零件的工艺规程在设计时,按照工序集中原则,采用传统的工艺路线设计原则,把真空淬火安排为最后的工序内容。工艺规程如图3所示。

图3 支架的工艺规程图

车间按照上述工艺规程,加工了一个批次的零件,出现真空淬火后零件变形严重,且无法校正再加工,导致多项公差超差,致使零件合格率为零。

2.2 支架加工刀具的选择

该零件真空淬火的要求为48~53 HRC,受当时条件的限制,没有加工淬硬零件的专用刀具,只能按照传统的工艺设计思路,在真空淬火前把零件加工成型。

2.3 支架加工设备的选择

受当时本公司生产设备的限制,选择四轴加工中心来加工支架零件。四轴加工中心设备陈旧,功能严重下降,不能满足零件的精度要求。

由上述分析与研究可以看出,采用工艺集中原则,按照传统的工艺设计原则来加工支架零件,零件变形严重,公差无法保证,明显不能保证零件的加工质量和加工精度。

3 改进支架零件的加工方法

3.1 零件变形原因分析

1)通过对上述工艺规程的分析发现,零件变形严重的一个原因是:加工阶段即粗加工阶段、半精加工阶段、精加工阶段[2]没有划分。

对于结构复杂、精度要求高且有热处理要求的零件,不划分加工阶段,工序过于集中且加工的结构(斜面、开档、孔、长孔、方槽等)比较多又比较集中,致使加工过程中产生的应力比较集中,且残余应力难以释放,导致零件的后续加工即精加工变形量大,从而影响了已获得的加工精度,使尺寸公差很难保证。

2)材料去除率高,加工易变形。材料毛坯为棒料,去除率高达92.5%,导致加工过程中毛坯的刚性很差,粗加工时较大的夹紧力和切削力所引起的弹性变形和热变形对零件的精加工影响很大,极易产生变形现象,从而破坏精加工的尺寸和精度。

3)真空淬火,零件变形。由于零件结构复杂,真空淬火后变形严重,且零件无法校正再加工,导致多项公差超差(几何公差、尺寸公差),零件报废。

3.2 工艺规程的优化

结合本公司的实际加工能力和水平,经过多次试验与摸索,采用划分加工阶段、增加热处理等工艺方法,对原工艺规程进行优化,优化后的工艺规程如图4所示。

图4 优化的工艺规程图

从图4可以看出,与优化前工艺规程相比,优化后的加工工艺规程主要改进如下。

1)充分应用了“工艺分散”原则。经过多次试验与摸索,发现φ20H8孔因太深(185 mm),切割次数多,线切割加工耗时长,效率低,所以最后决定把φ20H8孔(孔深185 mm)仍安排在加工中心上镗加工,同时因为目前刀具限制的原因,φ8F7孔(孔深55 mm)仍安排在线切割机床上加工,为保证加工精度,用专用工装校正φ20H8孔做为线切割加工定位基准。

2)选用了五轴加工中心作为精加工的加工设备。五轴加工中心数控设备的工作台可360°旋转,可在+25°/-110°范围内翻转,且有主轴中心内冷(可加工深孔)。这样φ20H8孔一次装夹即可加工完成,避免了多次装夹造成的累计误差对加工精度的不利影响,从而有效地保证了零件的加工质量与加工精度。

3)增加了去应力处理工序。以充分消除零件加工过程中产生的内应力,减少零件的变形,且热处理后切削性能尚可[3]。

3.3 工艺装备的改进

3.3.1 加工设备

由于受当时设备条件的限制,选用原来的四轴加工中心设备来加工,该设备老化,精度下降,需要多次装夹才能加工,造成误差累积较多,不能满足零件高精度的设计要求。现改为功能更强大的五轴加工中心来加工。

3.3.2 专用工装的设计

图5 线切割芯轴图

图6 线切割工装使用示意图

图7 支架零件的装夹加工方法

图8 支架零件的数控加工程序

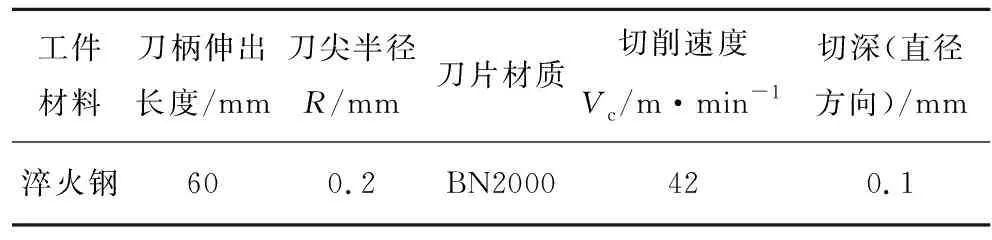

3.4 加工刀具的改进

通过与刀具供应商咨询与沟通,结合本公司实际生产加工情况,最后选用适合加工淬火钢的刀片(CBN刀片)(见图9),利用镗刀刀杆装夹刀片(见图10),将刀杆调整到合适的长度,选用合理切削参数(根据零件的淬火情况和刀具的使用参数表(见表1),保留精加工余量(单边)为0.10~0.15 mm),即可用来镗削真空淬火后的公差孔(即深孔)。

图9 加工淬火钢的刀片

图10 加工淬火钢的刀具

表1 CBN刀片(小径镗型/ST16,加工范

4 结语

本文从零件的结构、精度要求、加工方案等方面分析研究了零件报废的原因,从工艺规程的设计与优化、专用夹具的设计、刀具的选择等方面提出了科学可行的加工方案,解决了支架零件加工变形的难题,为真空淬火后同类或相似零件的加工提供了完整有效的加工方案和解决措施,为稳定和提升薄板异形类精密零件的加工质量做出了应有的贡献。