钻井隔水管柔性悬挂系统试验装置设计及仿真研究*

王志坤 张彦廷 许亮斌 刘 健 盛磊祥

(1. 中国石油大学(华东)机电工程学院 山东青岛 266580; 2. 中海油研究总院有限责任公司 北京 100028)

我国南海每年都会有数次台风经过,很大程度上威胁到了海洋钻井平台设施的安全性。为防止恶性事故的发生,在台风到来之前,需要断开隔水管下部总成(LMRP)与海底水下防喷器(BOP)的连接并撤离,实施紧急避台作业[1-4]。钻井平台实施避台作业需要根据具体的作业工况选择合适的避台策略。最安全的方法是平台回收全部隔水管后,驶离台风路径区域。但由于土台风预报难度大,路径多变等因素,无法及时回收全部隔水管,因此平台悬挂隔水管撤离就是不得不面对的避台方案。

韦红术、陈彬、许亮斌 等[5-7]均针对南海深水钻井平台撤离防台做了相关分析,通过分析平台悬挂隔水管撤离时的隔水管响应给出不同的避台策略;Enda O’Sullivan等[8]分析了在恶劣环境下隔水管回收下放的操作规程以及悬挂状态下隔水管的受力响应。目前,国内外均是针对现有隔水管悬挂形式进行的避台策略研究。常用的隔水管悬挂方式有2种,即软悬挂和硬悬挂。前者由隔水管张紧器完成,能够大大缓解因平台升沉运动造成的张力超载和轴向压缩的风险,在同样的海况条件下,软悬挂模式的隔水管安全性更高,但软悬挂模式的作业相对比较繁琐,为了防止悬挂隔水管与海底碰撞,需要拆除张力系统并甩掉伸缩节,起出一定数量的隔水管,然后再把伸缩节和张力系统重新进行安装,作业工序复杂且作业时间较长,紧急情况下不便于实施;后者作业简单,容易实现,但由于隔水管顶端与平台刚性连接,平台运动直接传递到隔水管顶端,悬挂状态下隔水管受力条件恶劣,容易出现隔水管动态压缩或悬挂梁过载的情况,安全性较差[9-12]。

本文根据软悬挂和硬悬挂2种悬挂模式的特点,在不影响原平台悬挂系统的基础上,提出一种适用于防台风的隔水管柔性悬挂系统方案,该方案具有一定的动载补偿能力,可改善悬挂隔水管的受力状况。针对该悬挂系统原理设计了对应的试验装置,通过仿真模拟验证了本文提出的隔水管柔性悬挂系统的可行性,可为半潜式钻井平台隔水管防台抗台提供借鉴意义。

1 隔水管柔性悬挂系统试验设计

1.1 系统原理

隔水管柔性悬挂系统组成如图1所示。当钻井平台需要进入避台作业时,回收部分隔水管后,将补偿液压缸通过悬挂短节与隔水管连接,并将补偿液压缸安装在钻台卡盘上;悬挂短节穿过补偿液压缸中孔,短节导向在转喷器外壳处;连接液压系统,通过驱动补偿液压缸带动隔水管进行运动补偿,从而改善隔水管的受力状态,提高隔水管在避台作业时的安全性。

图1 隔水管柔性悬挂系统组成Fig .1 Formation diagram of riser flexible hanging-off system

1.2 试验装置设计

1.2.1组成设计

根据隔水管柔性悬挂装置原理设计的隔水管柔性悬挂系统试验装置组成如图2所示。隔水管柔性悬挂系统试验装置主要包括升沉模拟系统、运动补偿系统及负载等3部分。升沉模拟系统中,升沉模拟液压缸后端与支撑架顶端铰接安装,前端固定在支撑架竖梁上,活塞杆通过滑轮组与补偿结构框架连接,液压站为升沉模拟液压缸提供主动力带动补偿系统及负载一起运动,模拟平台的升沉运动;运动补偿系统中,补偿液压缸活塞杆通过钢丝绳与滑轮组与负载连接,通过补偿液压缸的运动对负载进行运动补偿,实现降低负载动载峰值。

图2 隔水管柔性悬挂系统试验装置组成Fig .2 Formaiton diagram of riser flexible hanging-off test system

在海浪的作用下,可以把海洋钻井平台的周期性升沉运动近似地看成一个简谐运动,这个简谐运动的周期、振幅等相关参数并不是完全由波浪的周期和浪高决定的,还受到海上钻井平台尺寸、重量等因素的影响。一般情况下,海洋钻井平台随波浪的升沉运动规律为:

(1)

式(1)中:x为平台在t时刻的位移,m;H为波浪升沉运动幅值,m;T为波浪周期,s;μ为升沉运动位移与振幅比值。

传统软悬挂利用张紧器的超长补偿行程可以完全补偿隔水管的升沉运动,隔水管不会因平台运动产生动载[13-14]。但隔水管柔性悬挂需要在台风工况下工作,装置无法提供完全补偿隔水管位移的补偿行程,因此本文采用一种限压补偿法,利用有限行程对隔水管进行运动补偿。

当隔水管动载峰值逐渐增大到一定值时,补偿液压缸内的压力也会逐渐增大或减小,此时控制液压缸活塞运动,保持缸内压力不变,从而使隔水管动载不再增大或减小,其余时间补偿液压缸不工作,隔水管则随平台一起运动。限压补偿法的原理如图3所示。图3中t1到t2时间段为前半周期的补偿时间,在t1时刻之前,运动补偿系统不启动,隔水管随平台运动,到达t1时刻时,隔水管加速度a逐渐增大,由于加速度方向与重力方向相反,因此补偿液压缸所受载荷逐渐减小,此时启动运动补偿系统,推动活塞向上运动,保持隔水管加速度值不再变化,则隔水管动载也不再增大;t3到t4时间段为后半周期的补偿时间,补偿过程与前半周期相仿[15]。

图3 限压补偿法原理图Fig .3 Schematic diagram of pressure limit compensation method

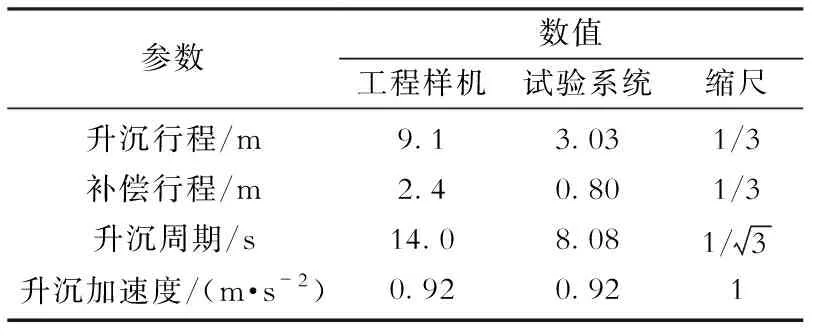

根据相似理论及设计经验[16-17],对于相似模型而言,模型长度相似比为基本相似比,载荷缩尺与模型体积有关,即载荷缩尺与长度缩尺为立方关系,但由于本文研究对象载荷过大,无法按照相似比例设计载荷,因此主要采用补偿行程与运动幅值为基本相似比。试验系统的设计参数见表1。

表1 试验系统设计参数Table 1 Design parameters of the test system

1.2.2液压系统设计

1) 升沉模拟液压系统。

升沉模拟系统主要包括柱塞泵、电机、比例换向阀、升沉模拟液压缸等,该系统组成如图4所示。升沉模拟系统采用纯主动方式,控制单元根据给定波浪模拟曲线以及位移传感器信号,控制比例换向阀的开口大小及开口方向,驱动升沉模拟液压缸按照给定信号伸出和缩回,从而带动补偿系统及负载上线运动,实现波浪模拟的功能,具有控制精度高的特点[18]。升沉模拟液压缸采用增程方式,可有效降低装置的整体高度。运动补偿液压系统参数见表2。

图4 升沉模拟液压系统组成Fig .4 Formation of heave simulation hydraulic system

表2 升沉模拟液压系统设计参数Table 2 Design parameters of heave simulation hydraulic system

2) 运动补偿液压系统。

运动补偿系统主要包括补偿液压缸、节流阀块以及蓄能器等,该系统组成如图5所示。升沉模拟系统带动负载上下运动,致使负载产生动载,由于负载直接与补偿液压缸连接,因此会使补偿液压缸内压力不断发生变化,当运动补偿系统开始工作时,控制单元根据补偿液压缸端的压力传感器与给定的控制压力进行对比,从而产生控制信号输入给节流阀块,通过调节节流阀的开口大小,控制补偿液压缸压力保持在设定压力值不变。节流阀块采用桥路整流的方式使油液均朝一个方向流动,便于系统的控制。运动补偿系统主要参数见表3。

图5 运动补偿液压系统组成Fig .5 Formation of motion compensation hydraulic system

表3 运动补偿液压系统设计参数Table 3 Design parameters of motion compensation hydraulic system

2 试验系统建模与仿真分析

隔水管柔性悬挂装置的基本控制策略为通过运动补偿液压缸相对较小的行程,对隔水管的升沉运动进行补偿,降低升沉运动产生的动载,即降低负载的加速度峰值。由于直接建造试验样机费时费力同时没有相关的经验可供参考,因此本文采用SimulationX仿真软件对试验系统的升沉模拟模拟系统与运动补偿系统进行建模、仿真分析,验证隔水管悬挂系统控制策略的可行性。

2.1 升沉模拟系统建模与仿真分析

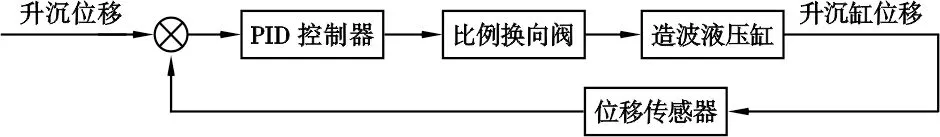

升沉模拟系统实现的功能是控制液压缸活塞按照一定规律进行伸出与缩回,以模拟平台在海浪带动下做的上下升沉运动。根据升沉模拟系统所要实现的功能,仿真模型采用PID控制:设定位移信号,通过将此信号与测到的液压缸活塞实际位移信号进行比较,得到位移的误差信号;将误差信号进行PID处理,并将此处理过的信号作为比例换向阀的控制信号,通过改变阀口大小和方向控制进入或流出液压缸的流体流量,进而控制液压缸活塞的运动。升沉模拟系统控制原理如图6所示。

图6 升沉模拟系统控制原理图Fig .6 Control schematic diagram of heave simulation system

2.1.1升沉模拟系统建模

升沉模拟系统所使用的元件从仿真软件中的机械库和液压库选取,所需要的的元件均为标准件,包括:外力、质量、液压缸、运动辅助元件、三位四通换向阀、容量单元、泵、电机、溢流阀、油箱、传感器以及信号处理元件,按照设计的液压原理图,将各元件之间进行端口连接。搭建的升沉模拟系统仿真模型如图7所示。根据工程应用可能遇到的海况并依据相似理论进行换算,升沉模拟系统仿真中输入设定信号为Y0=-0.76 cos 0.777t+0.76,信号“+0.76”目的是为了保证输入信号与升沉模拟缸的位移信号坐标系保持一致,升沉模拟缸活塞最开始位于缸体最底端,即以升沉模拟缸下端为坐标系零始点。根据计算的参数对各元件进行参数设定,仿真模型即搭建完毕。

图7 升沉模拟系统仿真模型Fig .7 Simulation model for the heave simulation system

2.1.2升沉模拟系统仿真结构分析

通过仿真分析得到,不同比例下的最大位移与最大误差见表4。从表4中可以看出,随着PID控制器中设置的比例增益P的增大,所获得的活塞位移越来越接近设置的位移,位移最大误差也随之越来越小。但在活塞运动换向时,其加速度出现抖动。当活塞运动到上端时,产生的加速度波动较大;当活塞运动到下端时,产生的加速度抖动较小。通过更改比例P的大小进行仿真发现,随着比例P的增大,活塞运动至上端时产生的波动几乎没有变化,但活塞运动至下端时产生的抖动越来越剧烈。设置比例P=55时,位移误差较小且活塞运动至下端换向时加速度的抖动较小,故设置P=55进行仿真分析,仿真结果如图8所示。从图8可看出,升沉模拟油缸的位移曲线与给定的位移信号基本吻合,实际位移与给定位移略有延迟但符合升沉模拟系统模拟波浪升沉运动的功能要求。

表4 不同比例下的最大位移与最大误差Table 4 Maximum displacement and error under different proportions

图8 升沉模拟液压缸活塞位移仿真结果Fig .8 Simulation results of piston displacement of heave simulation hydraulic cylinder

2.2 运动补偿系统建模与仿真分析

在试验系统中,负载在升沉模拟液压缸的带动下运动,若升沉模拟液压缸活塞做加速度不为0的运动,此时负载在随之运动的过程中就会产生动载。运动补偿系统所实现的功能是运用限压补偿法对补偿液压缸的活塞运动进行控制,由于负载与运动补偿系统直接相连,补偿液压缸活塞的运动就会直接作用于负载,通过相应的控制就能起到削弱负载运动过程中产生的动载峰值的作用。

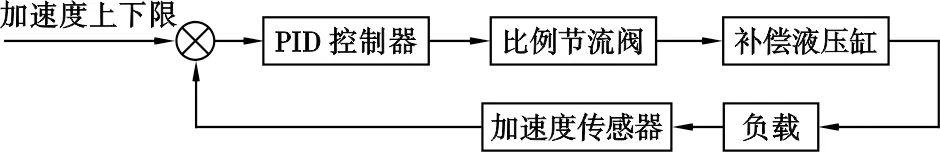

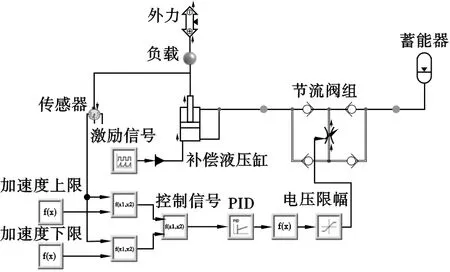

运动补偿系统用到的控制方式同样为PID控制,控制原理如下:根据补偿液压缸行程设定加速度值,用此加速度数值作为隔水管加速度的上限值,将设定的加速度值与实际检测到的负载的加速度值之间的差值作为误差信号传递给PID控制器,并将处理过的信号作为节流阀的控制信号控制节流阀阀口开度大小,以此控制补偿液压缸的活塞杆运动,维持负载在运动过程中产生的加速度在设定值或是在设定值以下,进而达到削减负载动载峰值的目的。运动补偿系统控制原理如图9所示。

图9 运动补偿系统控制原理图Fig .9 Control schematic diagram of motion compensation system

2.2.1运动补偿系统建模

运动补偿系统建模流程与升沉模拟系统类似,运动补偿系统模型中所使用的元件包括:外力、质量、液压缸、运动辅助元件、单向阀、节流阀、蓄能器、传感器以及信号处理元件,如图10所示。

图10 运动补偿系统仿真模型Fig .10 Simulation model for the motion compensation system

运动补偿系统根据实际工况要求,通过相似比例进行换算,设定补偿液压缸补偿行程为800 mm。运动补偿系统直接与负载相连,考虑到补偿液压缸与负载之前的其他装置,等效为2 300 kg质量所受的重力作用于补偿液压缸活塞杆上。以此参数为基础进行后续的计算,确定模型中各元件参数,根据计算的参数对各元件进行参数设定,仿真模型即搭建完毕。

2.2.2运动补偿系统仿真分析

运动补偿系统采用限压补偿法对负载的运动进行补偿。根据补偿液压缸的行程限制,设定补偿加速度上限为0.644 m/s2,仿真结果如图11所示。由图11可以看出,运动补偿系统未对负载运动进行补偿时,负载运动的最大加速度为0.92 m/s2;根据补偿液压缸的行程,保证补偿率为30%,设定加速度峰值上限为0.644 m/s2,即在限压补偿法的控制下,保持加速度不超过该上限值。通过仿真发现,在限压补偿法的控制下,负载的加速度峰值为0.644 9 m/s2,从图11可看出,隔水管加速度在一些时刻会出现振荡,这是由补偿油缸在运动换向时,出现抖动造成的,但考虑到负载加速度并未超出控制目标值,因此通过仿真模拟验证了限压补偿法的可行性。

图11 补偿前/后负载加速度Fig .11 Acceleration of the load before/after compensation

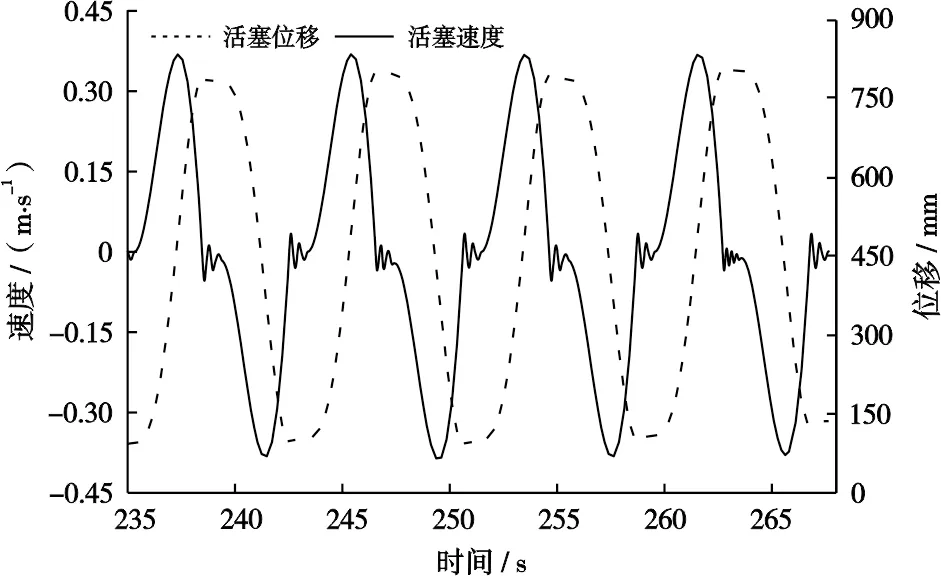

补偿液压缸的活塞相对缸体运动曲线如图12所示。由图12可以看出,在削弱负载最大动载30%的情况下,补偿液压缸的有效行程约为700 mm,故选定的补偿液压缸800 mm的行程满足在限压补偿法控制策略的控制下降低负载动载30%的要求,同时可看出活塞速度在接近零时会出现抖动,也验证了上面所述的由于活塞换向运动,导致负载加速度出现振荡。

图12 补偿液压缸活塞运动曲线Fig .12 Piston motion curve of compensation hydraulic cylinder

3 结论

根据本文提出的隔水管柔性悬挂原理,设计了隔水管柔性悬挂试验系统,包括方案设计及液压系统设计,并搭建了液压系统仿真模型,进行了仿真分析,主要得出以下认识:

1) 隔水管柔性悬挂装置将传统的硬悬挂与运动补偿装置有机地结合到一起,为钻井平台的紧急避台提供了一种新的解决方案。

2) 设计的隔水管柔性悬挂系统试验装置具有升沉模拟、运动补偿及负载模拟的功能,可在实验室条件下验证隔水管柔性悬挂方案的可行性。

3) 通过仿真结果分析表明,隔水管柔性悬挂装置可以运用有限行程降低负载加速度,即可以降低系统动载,补偿效果为30%。