深水钻井隔水管防台悬挂装置的选型设计*

刘 健 张红生 顾纯巍 李梦博 刘正礼 张春杰 王志坤

(1. 中海油研究总院有限责任公司 北京 100028; 2.中海石油(中国)有限公司 北京 100010;3. 中海石油深海开发有限责任公司 广东深圳 518000; 4. 中国石油大学(华东) 山东青岛 266580)

随着我国南海深水油气田的开发,深水钻井作业越来越多。台风工况下,连接水下井口和钻井平台的关键设备——隔水管很容易受到破坏,例如隔水管串落海、LMRP(隔水管下部总成)触底等事故,因此隔水管防台是南海深水钻井作业的关键技术挑战之一[1]。虽然我国在南海深水海域钻井已有多年经验并形成了深水钻井防台的方法和作业程序[2],但由于南海台风路径多变,特别是土台风预报困难,对于深水和超深水井,避台时机和防台方式的选择非常困难。因而如何有效地应对台风,降低台风对深水钻井作业带来的风险,成为深水钻井必须解决的关键问题[1,3]。

针对南海深水钻井隔水管防台的研究已开展很多,例如深水钻井隔水管避台撤离分析、隔水管完整性管理、隔水管监测技术[4]、隔水管悬挂安全分析技术[5-7]、隔水管悬挂方法和工具[8]、台风事故应对策略[9]、避台作业窗[10]及作业参数[11]等。但研究方向多为如何在现有的设备条件下制定合理的防台策略、确定防台作业参数和安全作业窗口等。本文从装备的角度出发,考虑采取一种隔水管悬挂装置,通过该装置减少台风时隔水管受到的应力,从而大大提高深水钻井台风期隔水管的安全性,为深水和超深水钻井作业提供安全保障。

1 深水钻井防台隔水管处理方式与悬挂模式

1.1 深水钻井防台隔水管处理方式

南海深水钻井防台目前采取的隔水管处理方式主要包括3种[3]:①保护井筒—解脱LMRP—等待天气的方式抗台。由于台风路径和强度时刻发生变化,该方案存在一定的风险,因此目前深水钻井平台现场作业较少采用该处理方式。②保护井筒—解脱LMRP并回收所有隔水管—移船至安全区域的方式避台。该处理方式人员、平台最为安全,但要求提前进行作业准备,会增加非生产作业时间和作业费用。特别是我国南海台风路径多变,台风路径预报的准确性有待提高,因此经常由于台风路径预报不准确,造成“十防九空”的情况。③保护井筒—解脱LMRP悬挂隔水管—移船至安全区域。撤离航线一般选取能最快避开台风行进路径的方向,并驶向深水海域以防悬挂的LMRP碰撞海床。该处理方式尤其适合于超深水钻井作业和土台风突然发生的情况。

1.2 隔水管悬挂模式

悬挂隔水管防台是深水钻井的常见防台方式。目前悬挂隔水管包括软悬挂和硬悬挂2种模式[3,6]。在硬悬挂模式下,隔水管通过安装工具坐于转盘面上并与平台刚性连接,平台运动直接传递到隔水管顶部。在软悬挂模式下,隔水管在张力器处进行悬挂,隔水管系统的重量由张力器承担或由张力器和升沉补偿器共同承担,平台升沉运动通过张力器传递给伸缩节外筒,缓解了隔水管的受力情况。2种悬挂模式对比见表1。

表1 钻井隔水管不同悬挂模式对比Table 1 Comparison of two suspension modes of drilling risers

从表1可看出:

1) 硬悬挂模式作业窗口较小。当悬挂隔水管超过1 000 m时,即使在一年一遇的西太平洋台风工况下,硬悬挂模式也无法满足作业要求。如果增大作业窗口则必须起出更多的隔水管。这意味着需要更早启动避台程序,不仅增加了避台时间,还使“无效防台”的概率也增大。如果遇到作业海域附近骤发的强土台风,还可能没有足够的时间进行回收隔水管作业。

2) 软悬挂模式作业窗口大,但软悬挂全部隔水管防台可能存在隔水管触底的风险。在台风时期,平台的撤离方向不一定是更深的水域方向,一旦平台向浅水方向行驶,则必然导致隔水管串触底,导致隔水管张力器及部分隔水管的损坏,我国南海曾经发生过类似的事故[12]。也曾考虑先回收部分隔水管再重新挂回到张力器以避免发生隔水管触底事故,但由于台风来临前海况非常恶劣,月池区域作业困难,在回收部分隔水管后,很难再将隔水管串挂到张力器上,因此该方案无法实施。

对于超深水作业,由于悬挂隔水管较长而导致了安全作业窗口很小,因此无论是硬悬挂还是软悬挂,均无法满足避台风的作业要求,而完全回收隔水管则没有时间窗口,所以通常情况下,我国的超深水钻井仍采取完全避开台风期作业的策略。

2 隔水管加速度控制方案分析

对于超深水及平台附近骤起土台风的情况,可以考虑将硬悬挂和软悬挂相结合的悬挂模式[13],既能快速操作,又能缓冲隔水管运动。为了方便悬挂,隔水管仍然悬挂于钻台上的隔水管卡盘处,但钻台和隔水管串之间增加缓冲液压缸(缓冲液压缸可以放在钻台和卡盘之间,也可以放在卡盘和隔水管之间),从而减少平台升沉运动对隔水管串的激励,降低隔水管的加速度。针对硬悬挂和软悬挂相结合悬挂模式隔水管加速度降低方法,本文提出了被动液压缸、主动控制-比例补偿和加速度峰值控制等3种解决方案。

2.1 被动液压缸方案

在隔水管串与平台之间放置液压缸即为被动液压缸方案[8,14],其装置包括外环固定托盘、内环滑动托盘、液压缸、滑轮和活塞、导引滑轨、悬挂楔块等(图1)。其中,滑轮组用于增加行程;液压缸承受隔水管串重量,并且通过伸缩来补偿平台升沉运动导致的隔水管上下运动;液压缸连接高压空气瓶,可简化为空气弹簧。该装置放于钻台面上井口中心,而原隔水管卡盘放置在该装置上。

图1 隔水管悬挂被动液压缸方案示意图Fig .1 Sketch map of passive cylinder scheme of riser suspension

为了方便分析计算降低隔水管加速度的效果,整个系统可简化为支座激励的强迫振动模型(图2);隔水管串简化为质量块m;液压缸简化为弹簧k和阻尼c;支座运动即为钻井平台在波浪作用下的升沉运动。平台升沉运动位移可表示为

图2 被动液压缸方案简化模型示意图Fig .2 Sketch map of simplified model of passivity cylinder scheme

y=Aysinωt

(1)

式(1)中:Ay为平台升沉运动幅值,m;ω为平台正弦周期运动的角频率,rad/s;y为平台的升沉运动位移,m;t为时间,s。

隔水管的升沉运动可表示为

(2)

隔水管相对于平台的运动z=x-y可表示为

(3)

根据式(2)~(3),可得隔水管绝对升沉运动及其相对平台升沉运动的曲线,以及隔水管绝对升沉运动的幅值和相对运动的幅值[15]。

(4)

(5)

式(4)、(5)中:Az为隔水管相对升沉运动的幅值,m;Ax为隔水管绝对升沉运动的幅值,m;γ为频率比,无量纲;ξ为阻尼比,无量纲,一般液压缸的阻尼比较小,可忽略不记。

2.2 主动控制-比例补偿方案

主动控制-比例补偿方案,采用主动液压缸方案和比例控制补偿,即液压缸有液压源提供能量实现主动控制,而且通过液压缸在隔水管串施加主动力,按照比例反向补偿平台运动。该方案的简化模型示意图见图3,其原理为在隔水管串上增加了一个主动力Fac,通过主动力来降低隔水管加速度的幅值,从而降低隔水管轴向应力。该主动力由变量泵提供,即液压缸的运动受变量泵输入流量的控制。在该补偿方式中,液压缸的运动周期与平台运动周期相等,补偿液压缸的运动趋势与平台运动趋势相反[16]。

图3 隔水管主动控制-比例补偿简化模型示意图Fig .3 Sketch map of active control - scale compensation simplified model of riser

平台悬挂隔水管避台时如采用本方案,在平台升沉运动和主动液压缸的激励下,运动隔水管串的运动可表示为

(6)

式(6)中:Fac为主动力,N。

实现比例补偿的条件为隔水管位移与平台位移相位差为零,为调整隔水管绝对位移相位角,令

(7)

则可以解出相对位移的稳态隔水管位相对移z=x-y,并在此基础上计算变量泵的输入功率Pp

(8)

式(8)中:Pp为变量泵输入功率,W。

该方案理论上可降低隔水管加速度,但仍需通过计算来判断是否满足现场悬挂隔水管避台需求。根据平台实际作业条件限制,隔水管避台悬挂装置液压缸最大行程为2.4 m,因此取隔水管相对位移的幅值Az=2.4 m,计算极端海况下(Ay=4.55 m)加速度补偿效果为25%的变量泵最大功率随频率比的变化,如图4所示。

图4 主动控制-比例补偿方案的变量泵最大功率随频率比的变化曲线Fig .4 Variation curve of maximum power of variable pump with frequency ratio by active control-scale compensation

根据图4可知,在工程常用的频率比0.5、阻尼比0.1条件下,变量泵最大功率须大于4 000 kW。也就是说,采用主动补偿方案要求变量泵较高的功率,才能够实现隔水管加速度控制,而现场设备的功率却难以满足这一要求。

2.3 加速度峰值控制方案

隔水管串的损坏是由其加速度峰值导致的,因此只要减小加速度峰值即可保证隔水管串的安全。该方案的原理是当平台加速度较小时液压缸保持不动,当平台加速度较大时,通过液压缸运动来补偿平台传递到隔水管串的加速度,从而减少隔水管串的加速度峰值。因此该方案也被称为加速度削峰控制方案。

图5a为台风工况下的平台升沉运动曲线:0—t1时刻,平台加速度没有达到阈值,这时液压缸是锁死的,隔水管和平台没有相对运动;t1—t2时刻,平台加速度超过了阈值,为了保证隔水管加速度不超过阈值则液压缸开始运动,使隔水管相对于平台发生相对运动;t2—t3时刻,平台加速度不超过阈值,液压缸再次锁死,隔水管和平台没有相对运动;t3—t4时刻,平台加速度又超过了阈值,液压缸再次开始运动。也就是说,在平台的一个升沉运动周期(一般为12~14 s)内,液压缸上下各运动一次,且向上运动的位移等于向下运动的位移,1个升沉运动周期后液压缸恢复原位。由此得到液压缸活塞加速度、速度和位移的曲线,如图5b所示。

图5 加速度峰值控制方案中平台与活塞运动曲线Fig .5 Acceleration,velocity and displacement curve of platform and piston by acceleration peak control scheme

在液压缸运动对隔水管运动的补偿过程中,活塞加速度和位移分别表示为

(9)

(10)

式(9)、(10)中:ah为活塞相对于缸筒的加速度,即为隔水管相对于平台的加速度,m/s2;apmax为平台升沉运动加速度最大值,m/s2;ηa为隔水管加速度补偿能力;ap为平台升沉运动加速度,m/s2;xh为活塞相对于缸筒的位移,即为隔水管相对于平台的位移,m,xhmax为活塞相对于缸筒的最大位移,即为液压活塞最大行程,m。

考虑到液压缸质量的限制及平台作业条件限制,要求活塞位移小于液压缸行程。根据式(9)、(10)可知,在10年一遇西太平洋台风的海况条件下,平台升沉运动幅值为4.55 m,平台运动周期为14 s,隔水管加速度补偿能力33%。此时加速度峰值控制方案能够达到的最大补偿效果33%。

与被动液压缸方案、主动控制-比例补偿方案相比,加速度峰值控制方案具有制造安装简单、具备现场实施条件等优势,因此推荐采用加速度峰值控制的隔水管悬挂方案。

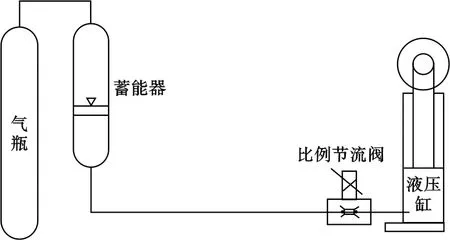

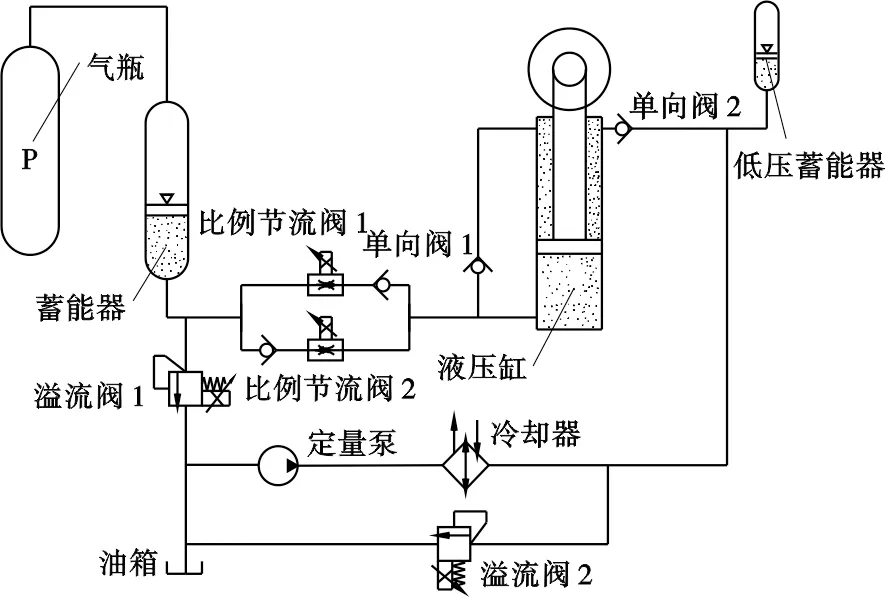

3 加速度峰值控制方案散热方法

加速度峰值控制方案是通过隔水管主动节流控制装置实现的。主动节流控制装置主要包括:蓄能器、气瓶、比例节流阀和液压缸(图6)。蓄能器和气瓶用于存储平台输入的能量并为液压缸提供动力,通过控制比例节流阀的控制活塞运动,从而达到消减隔水管加速度峰值的目的。隔水管主动节流控制装置的液压系统是封闭高压系统,在悬挂2 500 m隔水管、10年一遇西太平洋台风的工况下发热功率高达700 kW,因此必须通过高压散热器达到散热的目的。常规高压散热器为管式冷却器,由于其体积大而很难在平台上安放。因此可在原主动节流控制装置的基础上,增加新的差动散热装置,利用液压缸上冲程差动的冷却方法,实现主动节流控制装置液压系统的半开式循环及散热,如图7所示。

图6 隔水管悬挂主动节流控制装置Fig .6 Active control throttling device of riser suspension

图7 隔水管悬挂差动散热-主动控制节流装置Fig .7 Differential cooling-active control throttling device of riser suspension

4 结论

1) 本文针对深水钻井防台隔水管作业窗口小、作业模式选择困难、易发生事故等问题,提出了将隔水管硬悬挂与软悬挂相结合的隔水管防台悬挂新方法,该方法具有操作速度快、缓冲效果好的优点。

2) 针对隔水管防台悬挂新方法中降低隔水管加速度问题,提出了被动液压缸、主动控制-比例补偿和加速度峰值控制等3种方案,分析结果表明,加速度峰值控制方案具有制造安装简单、具备现场实施条件等优势,可较好地满足现场台风期作业避台的需求。

3) 加速度峰值控制方案中隔水管主动节流控制装置的液压系统封闭高压难散热,可采用隔水管差动散热-主动控制节流装置解决主动节流控制装置中高压液压油的散热问题。