铁路伸缩式门型吊的设计

黄 吉 朱学彪

武汉科技大学 机械自动化学院 武汉 430081

1 设计背景

当前,我国高速铁路飞速发展,里程已经居世界第一。道岔部件作为高速铁路铺设的重要结构部分,有较高的技术要求,同时也是高速铁路中较为薄弱的一个环节。道岔部件自身使用寿命有限,结构相对复杂,容易发生损坏,经常需要进行更改或变动。我国铁路施工存在天窗,要求道岔部件结构简单,更换时间短,速度快,通常采用人工方法或人工加机械辅助的方法。

文献[1-2]介绍采用人工推拉道岔部件的方法完成道岔部件的更换铺设,这一方法需要大量人工,使用齿条压机多次顶起道岔部件,对施工的人身安全影响很大,加之施工过程中道岔部件受力不均,对道岔部件结构有较大影响。

文献[3-4]介绍人工加挖掘机参与更换道岔部件,施工质量得到保证,可以降低劳动强度,提高作业效率。随着大规模客运专线的建设和新型客运专线道岔部件的发展,整组道岔部件质量增大,道岔部件的全长大幅增加,对道岔部件的铺设质量要求较高,这一方法无法满足需要。

针对现有情况,笔者设计一种新型铁路伸缩式门型吊,可以横跨铁路线路进行邻线的道岔部件快速吊装更换,并且可以通过增加设备组数来进行长度较长和质量较大的道岔部件更换。通过对铁路伸缩式门型吊重要部件进行受力分析和校核,来验证铁路伸缩式门型吊设计的合理性。

2 结构设计

2.1 整体结构

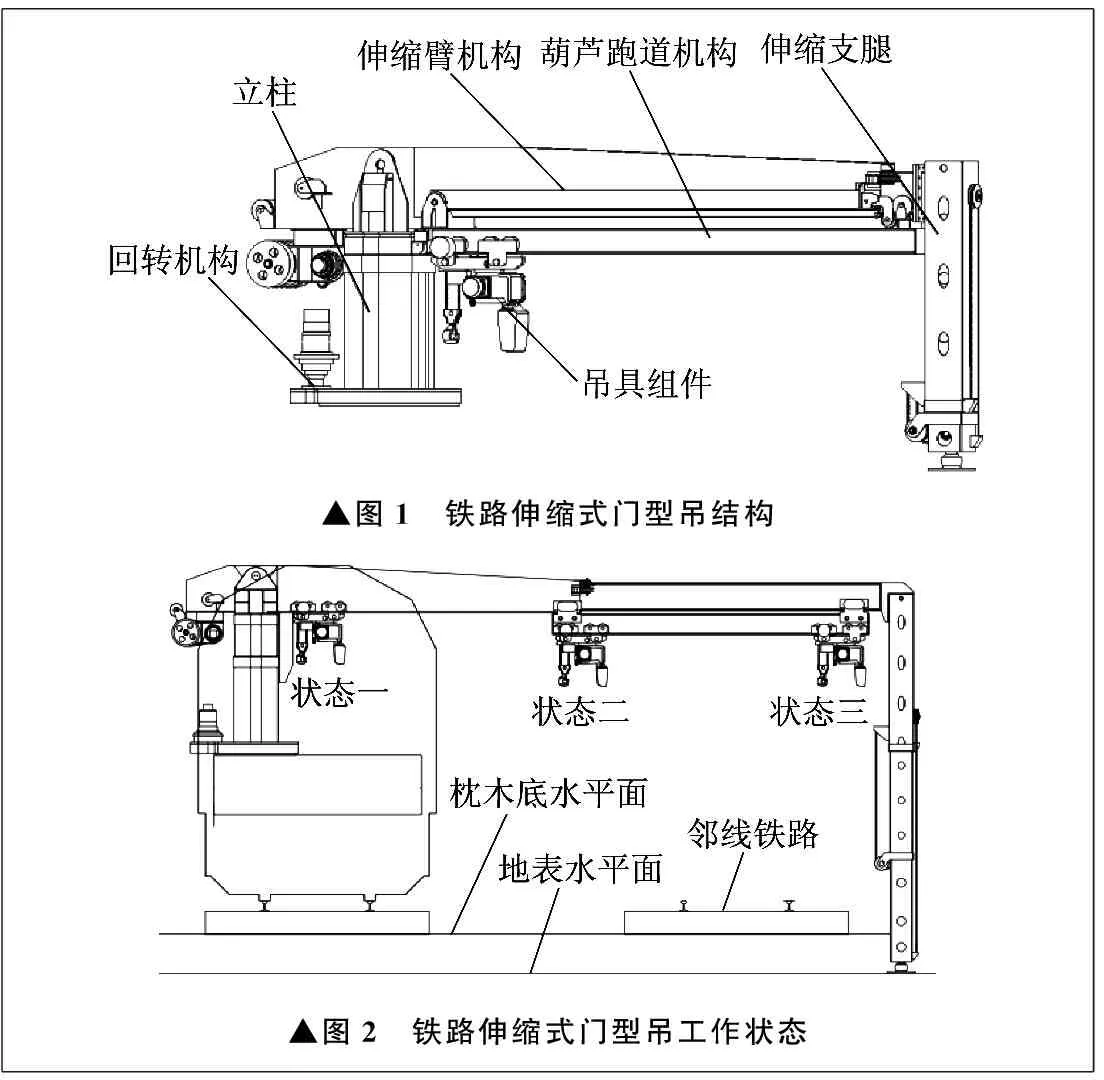

铁路伸缩式门型吊结构如图1所示,由回转机构、立柱、伸缩臂机构、葫芦跑道机构、吊具组件、伸缩支腿等组成。这一设备将悬臂吊和门型吊两种起重机的结构特点相结合[5-7],形成一种新的适用于铁路环境的起重设备。铁路伸缩式门型吊工作状态如图2所示。立柱和回转机构固定在铁路车辆上,伸缩臂机构在不工作时呈收缩状态,铁路伸缩式门型吊整体可以旋转放置在铁路平车上。工作时,铁路伸缩式门型吊整体旋转至工作角度,伸缩臂机构的外筒保持不动,伸缩臂机构的内筒和伸缩支腿一起向外伸出至指定位置,伸缩支腿落下,支撑在地面上。葫芦跑道机构的两头分别与伸缩臂机构的外筒和内筒相连接,葫芦跑道机构可以滑动。吊具组件挂在葫芦跑道机构上,并且可以在葫芦跑道机构上滑动。通过调节葫芦跑道机构和吊具组件,使两者移动,就可以使吊钩起吊重物,从状态一位置移动到状态二和状态三位置,即在整个铁路伸缩式门型吊范围内移动。当整个吊装过程结束后,葫芦跑道机构回到原位置,伸缩支腿开始收缩,伸缩臂机构的内筒收回复原。

▲图1 铁路伸缩式门型吊结构▲图2 铁路伸缩式门型吊工作状态

2.2 伸缩臂机构

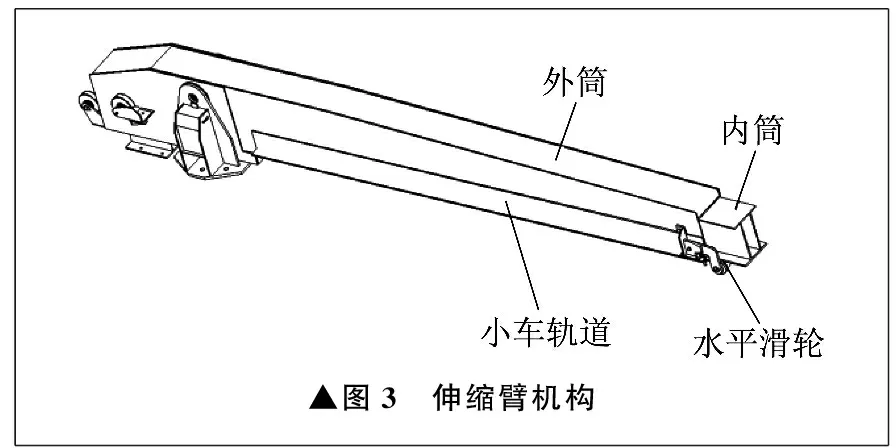

伸缩臂机构采用内筒包含于外筒之内的结构,外筒由箱型结构封闭而制成,内筒为双工字型钢梁。外筒连接处有水平滑轮,用于辅助内筒的伸出和收缩。伸缩臂机构如图3所示。外筒的外侧还设置有小车轨道,用于葫芦跑道机构的移动。

▲图3 伸缩臂机构

2.3 葫芦跑道机构

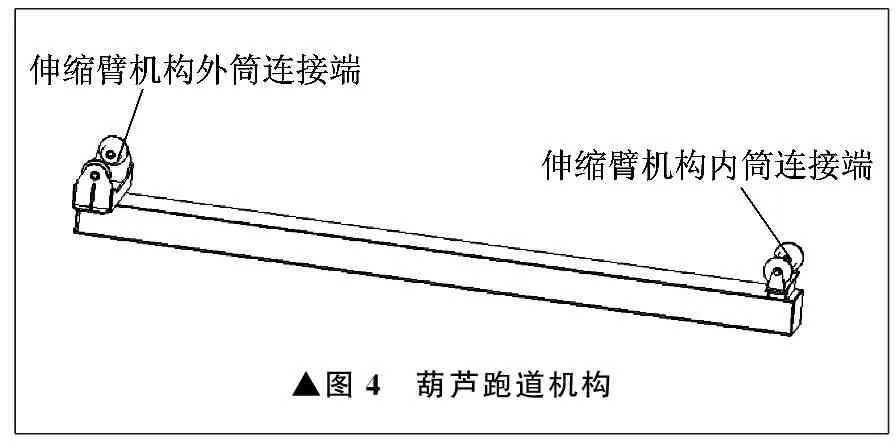

葫芦跑道机构的主体同样采用双工字型钢结构,两端有封板封住,两端的上侧有两个小车滚轮。葫芦跑道机构如图4所示,一端连接在伸缩臂机构的外筒上,另一端连接在伸缩臂机构的内筒上。通过移动葫芦跑道机构在伸缩臂机构上的位置,并移动吊具组件在葫芦跑道机构上的位置,就可以满足起吊物体在整个铁路伸缩式门型吊跨度范围内移动。

▲图4 葫芦跑道机构

在整个铁路伸缩式门型吊中,伸缩臂机构、立柱和葫芦跑道机构是重要的受力部件。在进行整体结构设计时,需要结合实际工况进行受力分析和计算校核,并选择合理的结构材料,这样才能保证既满足使用要求,又满足结构可靠性和安全性要求。

3 设计参数

3.1 伸缩臂机构

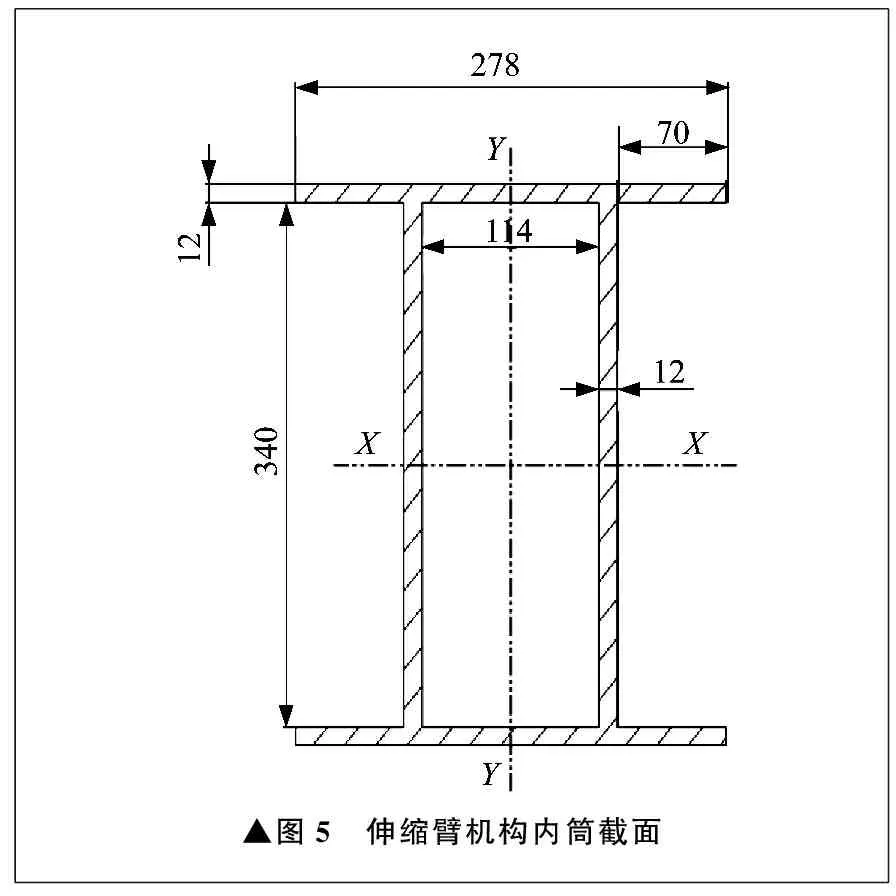

伸缩臂机构额定载荷为3 000 kg,起升高度为3 200 mm,质量为2 620 kg,配重质量G3为250 kg,总长L1为10 735 mm,最大回转半径L2为9 375 mm,有效半径L3为6 000 mm,配重中心至立柱中心距离L4为1 000 mm,伸缩臂机构至立柱底面高度H为1 725 mm,伸缩支腿质量G2为1 200 kg。伸缩臂机构内筒的截面如图5所示,截面积A1为14 832 mm2,截面惯性矩Ix1为2.9×108mm4,Iy1为1.8×108mm4,截面模数Wx1为1.7×106mm3,Wy1为1.3×106mm3。

▲图5 伸缩臂机构内筒截面

3.2 立柱

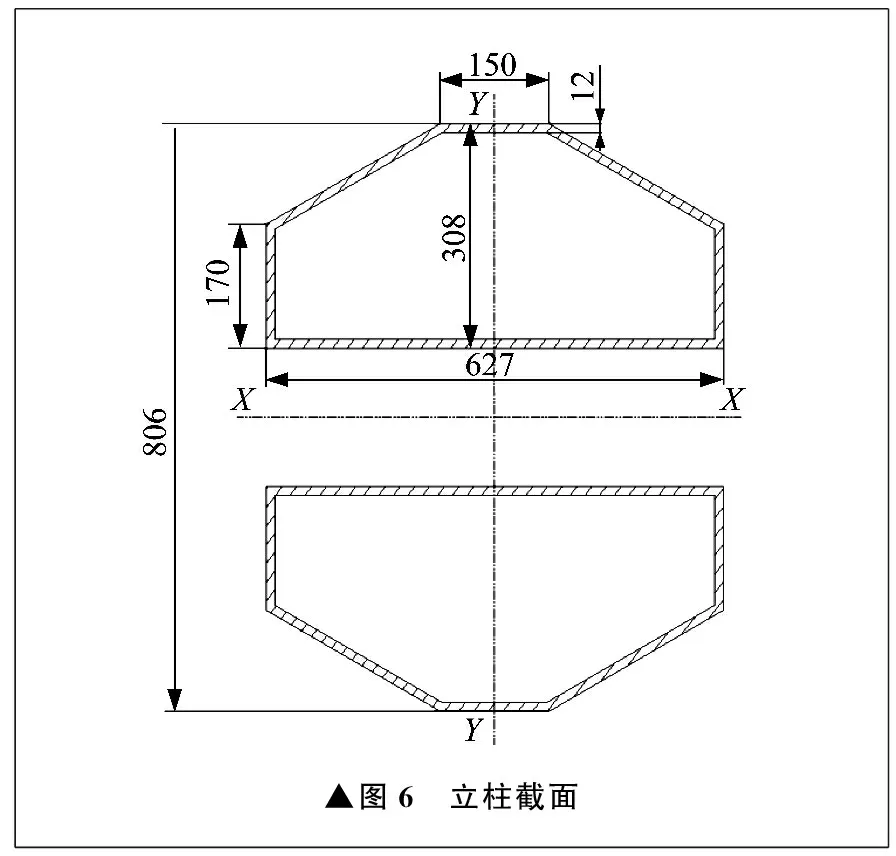

立柱外形尺寸为806 mm×627 mm,板厚为12 mm,立柱下回转支承轴承所受的竖直力N为50 000 N。立柱截面如图6所示,截面积A2为38 817 mm2,截面惯性矩Ix2为2.4×109mm4,Iy2为1.7×109mm4,截面模数Wx2为5.96×106mm3,Wy2为5.47×106mm3。

▲图6 立柱截面

3.3 葫芦跑道机构

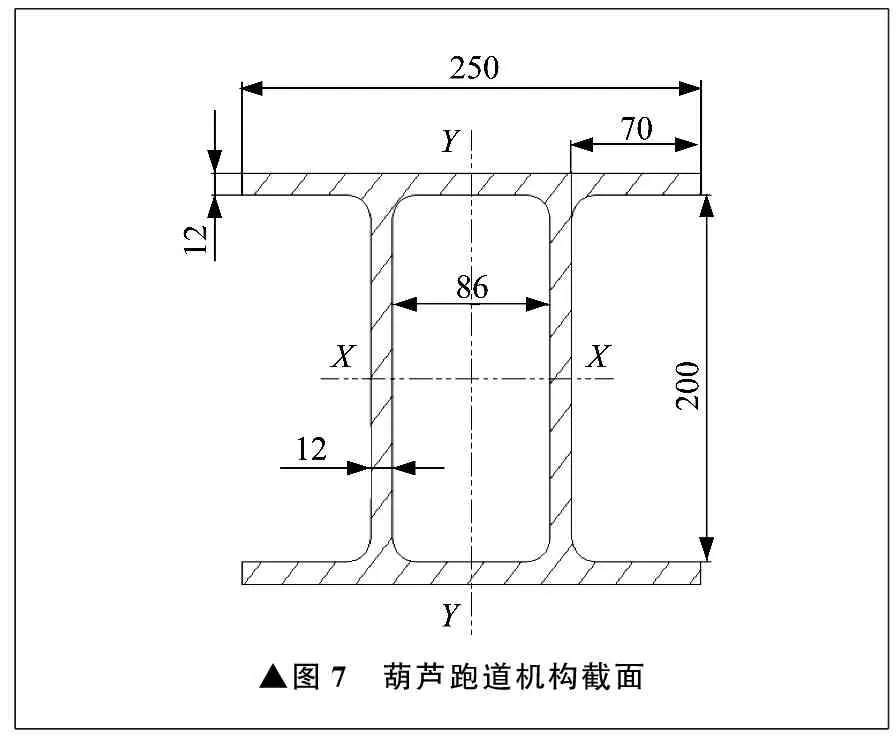

葫芦质量为240 kg,跑道质量为500 kg,跑道总长度L5为4 530 mm,跑道受力长度L6为3 752 mm。葫芦跑道机构截面如图7所示,截面积A3为10 800 mm2,截面惯性矩Ix3为8.3×107mm4,Iy3为1.1×108mm4,截面模数Wx3为8.3×105mm3,Wy3为8.8×105mm3。

▲图7 葫芦跑道机构截面

4 伸缩臂机构校核

根据铁路伸缩式门型吊工作状态,分两种工况对伸缩臂机构进行校核。工况一为伸缩臂机构旋转至指定平面,内筒延伸至最远,伸缩支腿还未撑地,此时属于悬臂吊结构模型。工况二为伸缩支腿撑地锁定后,吊具组件处于满载工作状态,此时属于简支梁结构模型[8-9]。为保证安全性能,伸缩臂机构在强度校核时主要按较为薄弱的内筒进行校核。

4.1 工况一强度校核

伸缩臂机构均布载荷Q为:

Q=G1/L1=2.91 N/mm

式中:G1为伸缩臂机构质量与跑道质量之和。

伸缩支腿在伸缩臂机构最大回转半径处的力矩M1为:

M1=G2L2=1.125×108N·mm

伸缩臂机构质量引起的力矩M2为:

=1.25×108N·mm

伸缩臂机构配重力矩M3为:

M3=G3L4=2.5×106N·mm

总力矩M为:

M=M1+M2-M3=2.35×108N·mm

此时伸缩臂机构所受到的弯曲应力σ1为:

σ1=M/Wx1=138.24 MPa

伸缩臂机构材料选用Q235B钢板,屈服强度σs为235 MPa,弹性模量E为206 GPa。根据起重机设计规范[10],安全因数n取1.48,则许用应力[σ]为:

[σ]=σs/n=158.78 MPa

伸缩臂机构最大弯曲应力138.24 MPa小于材料的许用应力,可见,伸缩臂机构的强度在工况一下满足要求。

4.2 工况一挠度校核

伸缩支腿质量对伸缩臂机构所产生的挠度f1为:

伸缩臂机构力矩对立柱所产生的挠度f2为:

伸缩臂机构总挠度f为:

f=f1+f2=14.93 mm

根据起重机设计规范,许用挠度[f]为:

[f]=L3/350=17.14 mm

因为伸缩臂总挠度小于许用挠度,所以伸缩臂机构的挠度在工况一下满足要求。

4.3 工况二强度校核

当吊具组件满载工作时,在竖直平面上,最大力矩发生在满载运行至伸缩臂机构中间位置时,因此对伸缩臂机构中间截面进行校核计算。

伸缩臂机构所受起升载荷力矩M′1为:

M′1=PL2φ1/4=8.96×107N·mm

式中:P为葫芦质量与伸缩臂机构额定载荷之和;φ1为冲击载荷因数,取1.18。

伸缩臂机构质量引起的力矩M′2为:

总力矩M′为:

M′=M′1+M′2=1.273×108N·mm

由于伸缩臂机构工作时不存在水平方向上的运动,同时起吊高度较低,因此水平方向上的惯性载荷和风载荷可以忽略不计。

此时伸缩臂机构所受到的弯曲应力σ2为:

σ2=M′/Wx1=74.88 MPa

伸缩臂机构最大弯曲应力74.88 MPa小于材料的许用应力,可见,伸缩臂机构的强度在工况二下满足要求。

4.4 工况二挠度校核

伸缩臂机构载荷和葫芦质量对伸缩臂机构所产生的挠度f′1为:

伸缩臂机构力矩对立柱所产生的挠度f′2为:

伸缩臂机构总挠度f′为:

f′=f′1+f′2=9.57 mm

根据起重机设计规范,满载时许用挠度[f′]为:

[f′]=L2/700=13.39 mm

因为伸缩臂机构总挠度小于许用挠度,所以伸缩臂机构的挠度在工况二下满足要求。

5 立柱强度校核

立柱弯曲应力σ3为:

立柱材料选用Q235B钢板,屈服强度为235 MPa,根据起重机设计手册,安全因数取1.48,则许用应力为158.78 MPa。

立柱最大弯曲应力40.72 MPa小于材料的许用应力,可见,立柱的强度满足要求。

6 葫芦跑道机构校核

葫芦跑道机构所受力矩Mp为:

Mp=PL5/4=3.67×107N·mm

6.1 强度校核

葫芦跑道机构竖直应力σp为:

σp=Mp/Wx3=44.22 MPa

葫芦跑道机构材料选用Q235B钢板,屈服强度为235 MPa,许用应力为158.78 MPa。葫芦跑道机构最大应力44.22 MPa小于材料的许用应力,可见,葫芦跑道机构的强度满足要求。

6.2 挠度校核

伸缩臂机构载荷和葫芦质量对葫芦跑道机构所产生的挠度fp为:

根据起重机设计规范,许用挠度[fp]为:

[fp]=L6/700=5.36 mm

因为葫芦跑道机构挠度小于许用挠度,所以葫芦跑道机构的挠度满足要求。

7 结束语

笔者针对现有铁路上更换道岔部件时存在人工更换劳动强度大,安全因数低,机械设备无法满足工况要求等问题,设计了一种新型铁路伸缩式门型吊,可以对邻线铁路上的道岔部件进行更换。对铁路伸缩式门型吊整体结构进行设计,对伸缩臂机构、立柱和葫芦跑道机构进行强度和挠度计算校核,结果显示强度和挠度都满足要求。下一阶段将通过制作样机来进行试验,验证这一设备的实用性和可行性。