纳米燃油悬浮液滴蒸发特性试验研究

方钰,梅德清,张正军,陈志宇,高亚平,袁银男

(1.江苏大学汽车与交通工程学院,江苏镇江,212013;2.南通大学机械工程学院,江苏南通,226019)

燃油品质是影响发动机动力性、经济性和排放性能的关键因素,提升燃油品质对促进发动机高效清洁燃烧具有重要作用。目前,除了优化配方和改进提质工艺外,向传统燃油中加入添加剂也是改善燃油理化特性的有效方法。由于纳米粒子具有较高的比表面积、优异的导热和催化性能,将其加入传统燃油中制成纳米燃油已经成为提高能源高效转化利用的新途径[1−3]。GAD 等[4]在单缸柴油机中研究了麻疯树生物柴油的燃烧和排放性能,结果显示,添加0.05 g/L 碳纳米管(CNT)纳米粒子能使其热效率提升4%,CO,HC,NOx和碳烟排放分别降低35%,15%,52% 和4%。GOWTHAM 等[5]发现,添加0.05 g/L 氧化石墨烯(GO)纳米粒子后,生物柴油的制动热效率、气缸压力和放热率分别提升了3.28%,8.21% 和11.85%,而CO,HC和碳烟排放分别降低了7.8%,6.4%和6.6%。可见,纳米燃油作为内燃机燃料不仅能提高其热效率,减少燃油消耗,还能显著降低污染物的排放。内燃机的喷雾和燃烧是涉及两相流、相变、传热传质和化学反应的复杂过程[6]。燃油喷入燃烧室内破裂成液滴,经过蒸发后与空气混合形成可燃混合气,并在高温高压环境下进行燃烧。其中,燃油液滴的蒸发是决定射流雾化程度和燃烧优劣的重要因素[7−8]。然而,纳米粒子的存在不仅使燃油液滴的蒸发过程由气−液两相流转变成了复杂的气−液−固三相流,同时还增强了燃油液滴蒸发过程中的辐射换热。因此,在微观尺度下对纳米燃油蒸发特性进行研究是纳米燃油燃烧应用的基础和前提。国内外已有众多学者开展了关于纳米流体液滴蒸发特性的研究。WANG等[9]在600 ℃和101.325 kPa 条件下研究了CeO2纳米燃油的蒸发特性。结果显示,在此温度下,液滴发生微爆,纳米燃油的蒸发速率比纯柴油的快,且随着纳米粒子浓度的增加,蒸发速率加快。JIANG等[10]研究了不同纳米粒子浓度对麻疯树生物柴油液滴蒸发过程的影响。研究发现,在600 和700 ℃蒸发温度下,CeO2纳米燃油液滴的归一化直径发生轻微波动,且质量分数为0.05%的纳米燃油能明显促进液滴的蒸发,而质量分数为0.2%的纳米燃油却抑制了液滴的蒸发。WANG 等[11−12]发现,在400 ℃下,CeO2纳米燃油液滴的蒸发过程分为过渡蒸发和稳定蒸发2个阶段,而在600 ℃下,蒸发过程分为过渡蒸发、波动蒸发和稳定蒸发3个阶段。此外,纳米燃油液滴蒸发速率随纳米粒子浓度的升高而先升高后降低。TANVIR等[13]认为石墨烯纳米粒子的加入使得乙醇液滴的蒸发过程偏离D2(D为直径)定律,且随着粒子浓度的增加,偏离程度越大。此外,在蒸发初期,纳米粒子的辐射换热促进了液滴的蒸发,而随着液滴体积的减小,纳米粒子堆积在气−液界面层,使得蒸发面积减小,从而抑制了液滴的蒸发。因为后者对蒸发的影响较为显著,所以,纳米粒子的加入总体上延缓了液滴的蒸发过程。综上所述,由于试验条件和研究方法不同,在纳米粒子如何影响燃油液滴蒸发特性方面,学者仍未达成共识。纳米粒子的浓度和粒径是影响纳米燃油基础物理性质的主要因素,而纳米燃油的基础物性与其蒸发过程直接关联。因此,在不同浓度和粒径下对纳米燃油液滴蒸发过程进行研究,是探究纳米粒子对燃油蒸发演化过程影响规律及其在燃油中异相传热传质机理的重要前提。研究表明,在不同试验温度下,纳米粒子对基液蒸发过程的影响不同[14]。纳米燃油是面向发动机而开发的新型高能密度燃油,在发动机的工作温度下对纳米燃油蒸发过程进行分析才能为油气混合过程及后续燃烧过程的优化提供基础。本文作者以柴油为基液,十六烷基三甲基溴化铵(CTAB)为表面活性剂,采用两步法配制不同粒径及浓度的CNT 纳米燃油,搭建单液滴蒸发可视化试验装置,在400 ℃和700 ℃温度下探究纳米燃油质量浓度和纳米粒子粒径对燃油液滴蒸发特性的影响,以期为纳米燃油的推广应用提供理论基础。

1 材料与试验

1.1 纳米燃油制备

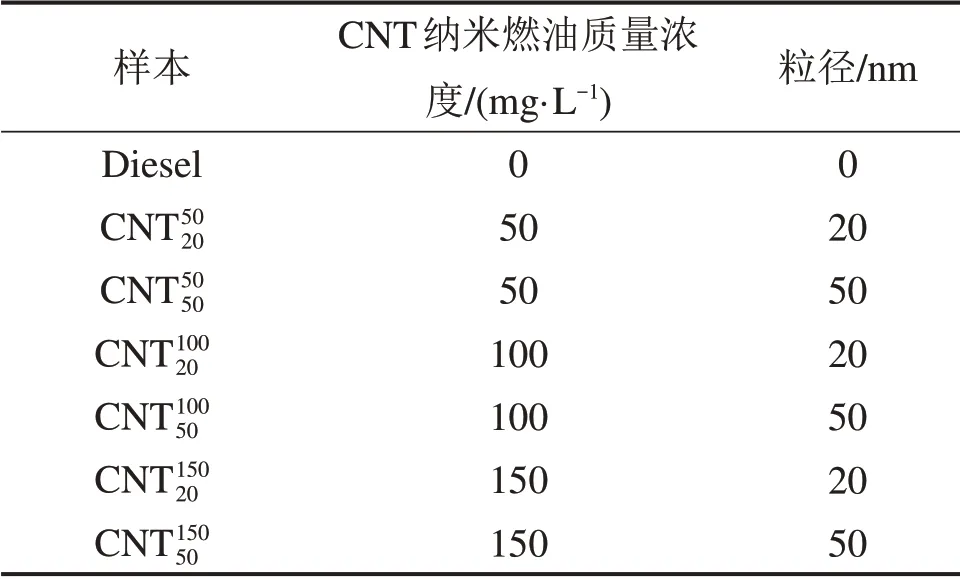

根据配比要求,通过MX−5 型微克天平(精度为0.001 mg)分别称取粒径为20 nm和50 nm的CNT纳米粒子(北京德科岛金)和等量的表面活性剂CTAB,充分研磨混合后倒入基液燃油中,配制质量浓度分别为50,100 和150 mg/L 的CNT 纳米燃油。再将其放入KQ3200型超声波震荡仪,在40 ℃水浴中,以40 kHz 超声波震荡30 min,以使其能分散均匀且稳定。表1所示为试验样本表述形式。已有研究表明,表面活性剂的添加会对燃油的表面张力、黏度、导热率等基础物性造成一定的影响[15−16]。因此,在纯柴油中加入100 mg/L 的CTAB作为参照物,以尽可能排除表面活性剂的影响。

表1 试验样本表述形式Table 1 Expressions of experimental samples

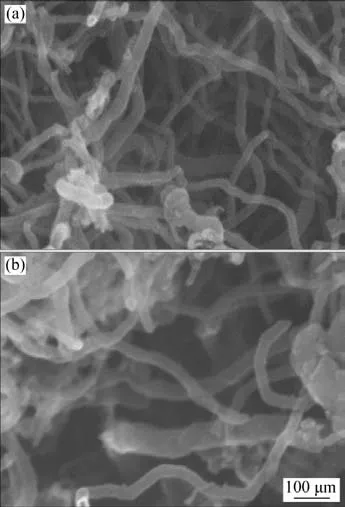

图1所示为试验所用纳米粒子SEM图。由图1可知:纳米粒子粒径与官方粒径较为符合,且视场中未出现明显杂质,说明纳米粒子纯度较高,可以用于后续试验。纳米粒子具有较高的比表面积和表面自由能,因此在碰撞过程中会相互吸引并发生团聚,进而在重力作用下发生沉降,影响纳米燃油的分散性和稳定性[17]。因此,纳米燃油配制完成后,采用Nano−ZS90 型激光粒度分析仪检测其中粒子的粒度分布情况。以CNT5020纳米燃油为例,其所含粒子的粒径分布如图2所示。由图2可见:纳米粒子发生轻微团聚,但粒径分布在300 nm之内,且分布较为集中,表明燃油分散性能较好。此外,将配置完成后的纳米燃油静置3 d,每隔固定时间对燃油样本进行拍照,通过对比不同照片中的粒子沉降程度后发现,纳米燃油未出现明显分层,故认为其悬浮稳定性较好,满足后续试验要求。

图1 CNT纳米粒子SEM图Fig.1 SEM images of CNT nanoparticles

图2 纳米燃油所含粒子粒径分布Fig.2 Particle size distribution of nano-fuel

1.2 试验装置及方法

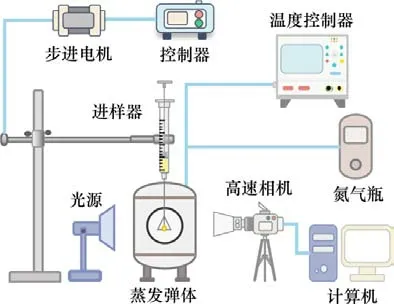

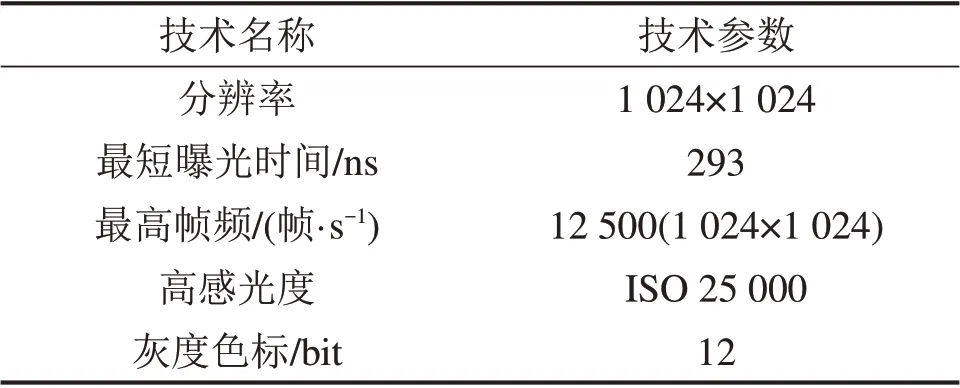

单液滴蒸发可视化试验装置主要由微量进样器、定容蒸发弹体、步进电机、温度控制器、SA−X2型高速相机等组成,如图3所示。试验前,调节高速相机与定容弹体的相对位置,确保相机能清晰地捕捉液滴图像,相机技术参数如表2所示。向定容弹内缓慢通入氮气,将其内部压力控制在101.325 kPa 附近,并通过温度控制器调节定容弹内壁中电阻丝电流使其内部稳定在特定温度(波动±5 ℃)。利用步进电机将悬挂在十字型石英丝上的液滴送至定容蒸发弹体中,采用高速摄像机记录液滴蒸发过程时序图像。试验过程中相机拍摄频率为1 000 帧/s,每次试验相机拍摄5 s。最后,将采集的图像导入MATLAB 软件,经过ROI 区域设定、灰度变换、二值化等步骤后,对液滴轮廓进行提取,并通过计算液滴轮廓像素点数来获取液滴直径变化数据。

图3 单液滴蒸发可视化试验台示意图Fig.3 Schematic diagram of visualized apparatus for single droplet evaporation

表2 SA−X2型高速相机技术参数Table 2 Technical parameters of SA−X2 high-speed camera

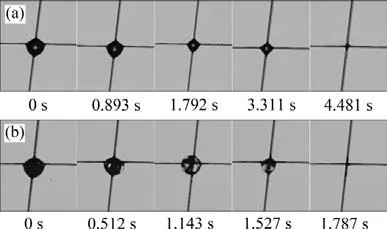

车用柴油的沸点一般为180~370 ℃,而燃油喷入汽缸前缸内温度为500~700 ℃。因此,为了探究燃油在沸点附近(低温)和缸内较高温度附近(高温)的蒸发特性,本文选择400 ℃和700 ℃作为试验温度进行研究。图4所示为2 个温度下,纳米燃油液滴蒸发过程时序图像。由图4可见:在400 ℃下,蒸发过程较为平稳,液滴均匀减小,体积未发生突变;而在700 ℃下,液滴发生微爆炸导致内部不断重复着产生气泡、气泡聚集体积增大、气泡破裂体积减小3个过程,因而蒸发时间较400 ℃时的大大减少。此外,由于气泡的产生与破裂,液滴偏离挂丝中心左右晃动,同时内部出现部分透明现象,表面出现无规则的凸起。

图4 纳米燃油液滴蒸发过程时序图像Fig.4 Droplet images during evaporation fornano-fuel

1.3 试验误差分析

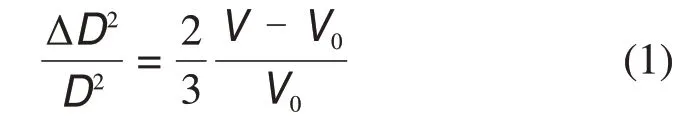

在液滴直径计算时,需要剪除图片中的石英丝,因此会造成液滴直径平方的不确定度。假设试验过程中,液滴为球形,其直径平方的不确定度计算式为[18]

式中:V0为液滴初始体积,V0=0.5 μL;V为第一张时序图像中剪除石英丝后液滴的体积,其计算式为[19]

式中:S为液滴投影面积,经计算S=0.785 mm2;V1为液滴覆盖下的石英丝体积,V1=0.071 mm3。联立式(1)和式(2)可得,液滴直径平方的不确定度为4.6%,其值较小,因此,可认为该计算方法不影响液滴蒸发过程中直径平方的变化趋势和规律。

为保证试验结果的准确性与可靠性,对每个样本均进行2 次试验。图5所示为2 次试验柴油液滴在蒸发过程中量纲一的直径平方(D/D0)2对比。图5中:D为蒸发过程中液滴的直径;D0为蒸发起始液滴的初始直径。由图5可知:2 次试验结果吻合度较高,其最大相对误差为1.7%,因此,可认为该试验方法具有较高的可重复性,结果较为准确。

图5 2次试验柴油液滴在蒸发过程中量纲一的直径平方对比Fig.5 Comparison of normalized squared diameters of diesel droplets during evaporation in two experiments

2 结果与讨论

2.1 纳米粒子浓度的影响

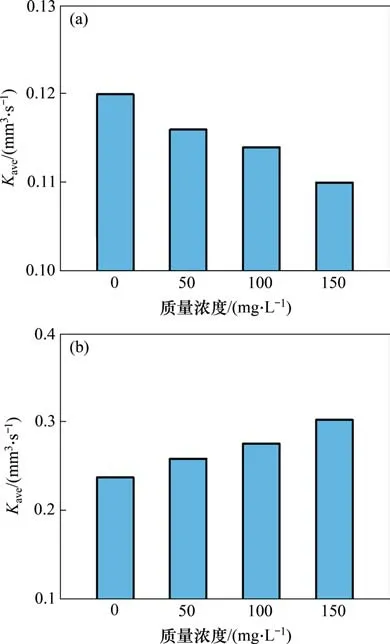

将液滴初始体积与蒸发时间的比值定义为液滴的平均蒸发速率Kave。图6所示为柴油与CNT20纳米燃油液滴平均蒸发速率随质量浓度变化的规律。从图6可知:在400 ℃下,,和纳米燃油液滴平均蒸发速率分别为0.116,0.114 和0.110 mm3/s,较柴油液滴平均蒸发速率0.120 mm3/s分别减少了3.3%,5.0%和8.3%。而在700 ℃下,,和纳米燃油液滴平均蒸发率分别为0.259,0.271和0.303 mm3/s,较柴油液滴平均蒸发率0.238 mm3/s 分别增加8.8%,13.9%和27.3%。可见,在400 ℃下,纳米粒子抑制燃油液滴蒸发,且随着粒子浓度增加,抑制效果增强。而在700 ℃下,纳米粒子对燃油液滴蒸发起促进作用,粒子浓度越高,促进作用越显著。

图6 柴油与不同质量浓度CNT20纳米燃油液滴平均蒸发速率Fig.6 Average evaporation rates for droplets of diesel and CNT20 nano-fuels with different mass concentration

在400 ℃下,由于纳米粒子具有较小的比热容和较大的导热系数,能将液滴从外界吸收的热量更高效地传递至液滴内部,从而导致外层分子用于蒸发汽化的热量降低。此外,纳米粒子的加入增加了液滴的表面张力[20],阻碍了液滴表面液相分子的蒸发逃逸过程。随着纳米粒子浓度的增加,热量向液滴内部传导的过程加快[21],同时液滴的表面张力也随之增强,因此减缓了液滴的蒸发过程。在700 ℃下,纳米燃油的表面张力急剧下降,较大的换热温差加快了液滴内外热量的传递,从而使得液滴表面液相分子蒸发滞后过程可忽略不计。此外,在该温度下,纳米粒子布朗运动加剧,碰撞概率增加,一部分纳米粒子在吸收热量后,其温度超过了柴油的沸点,在液滴内部形成高温异相成核位点[22],强化了液滴的微爆程度,加剧了周围液相分子的逃逸速度。纳米粒子质量浓度越高,其热运动越剧烈,高温异相成核位点越多,纳米燃油的导热系数也越大,传热效率大幅提高,因此液滴的蒸发越迅速。

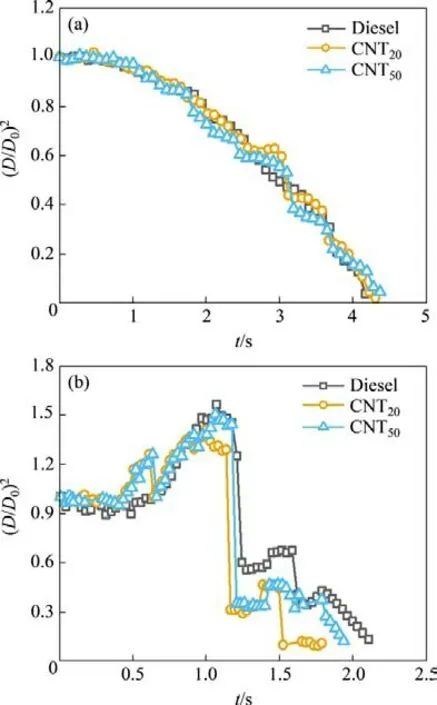

图7所示为柴油与不同质量浓度CNT20纳米燃油液滴在蒸发过程中的量纲一的直径平方变化规律。由图7可见:在400 ℃下,柴油与纳米燃油液滴的(D/D0)2均稳定减小,纳米燃油液滴的蒸发曲线总体上滞后于柴油液滴的蒸发曲线。此温度下液滴蒸发可分为定容蒸发和稳定蒸发2个阶段。其中,定容蒸发阶段定义为液滴的量纲一的直径平方基本保持不变的阶段,可认为液滴体积保持不变。稳定蒸发阶段定义为液滴的量纲一的直径平方变化接近D2定律的阶段。在定容蒸发阶段,液滴内部分子吸热膨胀使液滴体积增大,而表面分子汽化蒸发使液滴体积减小,因为膨胀速率和蒸发速率大致相等,所以液滴体积在该阶段内的变化极其微弱。但随着吸热量的增加,液滴蒸发速率逐渐提高,液相体积不断减小,液滴进入稳定蒸发阶段。在该阶段内,柴油与纳米燃油液滴的蒸发过程符合经典的D2定律。与之不同的是,在700 ℃下,液滴的量纲一的直径平方曲线曲折波动,不再符合D2定律,纳米燃油液滴的蒸发时间明显比柴油的短。随着粒子浓度的增大,液滴直径波动更为剧烈,蒸发所需时间更短。此温度下液滴蒸发可分为定容蒸发和波动蒸发2个阶段。由于蒸发温度远高于柴油的沸点,液滴的定容蒸发进行得更加迅速。而后随着蒸发的进行,液滴进入波动蒸发阶段,纳米粒子作为高温位点使柴油液滴中一部分低沸点组分汽化并产生气泡。在内外压力差的作用下,气泡向液滴表面移动,同时不断膨胀、聚集,最后破裂,发生微爆现象[9]。在第一次微爆现象发生后,少量未蒸发组分再次发生汽化并重复上述过程。因此,在气泡的膨胀、聚集、破裂等过程中,液滴的直径剧烈波动。由图7可知:和纳米燃油液滴经历了3次微爆过程,而纳米燃油只经历了2次微爆过程,这可能是由于纳米粒子浓度增高,异相成核位点增多导致的。

图7 柴油与CNT20纳米燃油液滴在蒸发过程中量纲一的直径平方曲线Fig.7 Normalized squared diameters of droplets of diesel and CNT20 nano-fuel during evaporation

图8 柴油与CNT20纳米燃油液滴蒸发阶段分布Fig.8 Evaporation phases of droplets for diesel and CNT20 nano-fuels

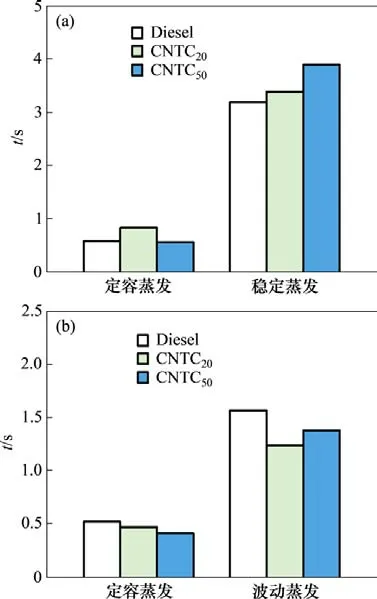

图8所示为柴油与不同质量浓度CNT20纳米燃油液滴的蒸发阶段时间分布。由图8可见:在400 ℃下,随着粒子浓度的增加,纳米燃油液滴蒸发过程中的2个阶段均有所延长。这是因为在定容蒸发阶段,随着粒子浓度的升高,单位体积内的粒子数变多,液滴从外部吸收的热量迅速地传递向液滴内部,延缓了液滴表面分子的汽化过程。在稳定蒸发阶段,表面张力是影响蒸发的重要因素,而高浓度纳米燃油具有较大的表面张力。此外,随着蒸发的进行,液滴体积逐渐减小,纳米粒子在气液界面堆积,使得液滴表面形成相对紧凑的多孔膜层[14],大大减小了液滴的有效蒸发面积。纳米粒子浓度越高,有效蒸发面积越小,因而其稳定蒸发时间越长。与之相反,在700 ℃下,随着粒子浓度的增加,纳米燃油液滴蒸发的2个阶段略有减少。这是因为纳米粒子高效的导热性能和较大的换热温差加快了液滴由定容蒸发向波动蒸发的转变,且该转变随纳米粒子质量浓度的升高而加快。此外,高浓度的纳米燃油液滴内部存在更多的高温异相成核位点,液滴微爆程度更加剧烈,周围液相分子的汽化越迅速,因而缩短了波动蒸发阶段时长。

2.2 纳米粒子粒径的影响

图9 柴油与不同粒径CNT100纳米燃油液滴平均蒸发速率Fig.9 Average evaporation rates of droplets for diesel and CNT100 nano-fuels with different particle size

图9所示为柴油与CNT100纳米燃油液滴平均蒸发速率随粒径变化的规律。在400 ℃下,和纳米燃油液滴的平均蒸发速率分别为0.114 和0.111 mm3/s,较柴油液滴平均蒸发速率0.120 mm3/s 分别减少了5.0%和7.5%。在700 ℃下,和纳米燃油液滴的平均蒸发率分别为0.271和0.246 mm3/s,较柴油液滴平均蒸发率0.238 mm3/s 分别增加13.9%和3.4%。这是因为在400 ℃下,表面张力对液滴蒸发的影响较为显著,纳米燃油中纳米粒子粒径越大,表面电荷密度越低,对燃油分子的斥力越低,因而表面吸附能越高,纳米燃油的表面张力越大[23],对蒸发的抑制作用越强。此外,纳米粒子粒径越大则比表面积越小,在相同质量浓度下其数量越低,与周围液相分子的换热能力较弱,故蒸发速率随纳米粒子粒径的增大而减小。研究表明,在较低温度下,纳米粒子的加入降低了基液燃油的蒸汽压,同时增加了蒸发所需的活化能,且纳米粒子粒径越大,蒸汽压越低,蒸发所需活化能越大,对蒸发的抑制作用也越明显[24]。在700 ℃下,质量浓度相同时,小粒径的纳米燃油中含有更多数量的纳米粒子,能形成更多的高温异相成核位点。此外,小粒径纳米粒子具有较高的比表面积,相同换热温差下其温度升高较迅速,成核位点形成速度也越快。因此,小粒径纳米粒子对燃油蒸发的促进作用更强。

图10 柴油与CNT100纳米燃油液滴在蒸发过程中量纲一的直径平方曲线Fig.10 Normalized squared diameters of droplets for diesel and CNT100 nano-fuels during evaporation

图10所示为柴油与不同粒径CNT100纳米燃油液滴在蒸发过程中量纲一的直径平方特性曲线。由图10可知:在2 个温度下,大粒径纳米燃油蒸发所需时间均比小粒径纳米燃油的长。在700 ℃下,和纳米燃油发生3 次微爆现象,但前者的微爆程度明显比后者的强,因而小粒径纳米燃油的蒸发过程持续时间较短。图11所示为柴油与不同粒径CNT100纳米燃油蒸发阶段时间分布对比。从图11可见:在400 ℃下,纳米燃油的定容蒸发阶段持续时间比纳米燃油的长,而稳定蒸发阶段则正好相反。由于稳定蒸发是该温度下液滴蒸发的主要阶段,因而纳米燃油液滴蒸发所需的时间更长。在700 ℃下,定容蒸发阶段纳米粒子粒径的影响较弱,但随着蒸发的进行,小粒径纳米粒子对蒸发的促进作用逐渐增强,总体来看,小粒径纳米燃油的蒸发过程更迅速。

图11 柴油与CNT100纳米燃油液滴蒸发阶段分布Fig.11 Evaporation phases of droplets for diesel and CNT100 nano-fuels

3 结论

1)在400 ℃下,柴油和纳米燃油液滴的蒸发较为平稳,直径变化基本符合经典D2定律,蒸发过程可分为定容蒸发和稳定蒸发2 个阶段。而在700 ℃下,液滴直径剧烈波动,不再符合D2定律,蒸发可分为定容蒸发和波动蒸发2个阶段。在波动蒸发过程中,和纳米燃油液滴经历3次微爆过程,而纳米燃油液滴只经历了2次微爆过程,但后者的微爆强度明显比前者的强。