冷凝室喷淋布置对脱硫湿烟气冷凝过程影响的数值模拟

李璐璐,姚宣,肖凡,张缦,金燕,杨海瑞

(1.太原理工大学电气与动力工程学院,山西太原,030024;2.清华大学能源与动力工程系,电力系统及发电设备控制和仿真国家重点实验室,北京,100084;3.北京国电龙源环保工程有限公司,北京,100039)

我国大部分燃煤发电机组采用石灰石−石膏湿法脱硫技术,脱硫后饱和湿烟气携带大量水资源及低温余热,湿烟气的直接排放不仅造成资源浪费,而且会引发一系列环保问题,如“石膏雨”“白烟”等[1−5]。脱硫湿烟气中的水蒸气含量高是引发上述问题的原因,因此,降低脱硫系统出口烟气含湿量是解决以上问题的重要方法[6−8]。喷淋塔作为最早的气液传质设备之一,具有气液接触面积大、烟气流动阻力小、占地面积小等优点[9−10]。喷淋设备与冷凝技术联用可实现水资源与低温烟气余热的回收[11−13],减少因烟气含湿量高而造成的环境问题[14−15]。因此,合理优化冷凝室结构、正确理解湿烟气喷淋冷凝过程的传热、传质及相变规律,对于提高喷淋冷凝效果、降低设备成本具有重要意义[16]。

大量学者对直接接触热质交换进行了研究[17−22]。蔡全福等[23]对煤气洗净塔内流场进行数值模拟研究,发现随着液气比增加,出口煤气温度降低幅度逐渐减缓。鲍玲玲等[24]研究了喷淋室喷水方向对气水热质交换的影响,发现向上喷淋比向下喷淋的传热传质效率更高。林瑜等[25]对大型脱硫塔内不同喷淋层的运行方式进行数值仿真,发现随着喷淋层数增加,烟温与原烟气初始温相比下降速度加快。XU 等[26]通过数值模拟发现液滴尺寸分布的差异随液滴半径的增加而减小。上述研究大多集中在冷凝室运行参数。目前,对喷淋冷凝室内结构参数的优化尚存在一些不足,如:因喷嘴个数过少造成喷淋密度过小,导致气液传热传质不均匀;或因冷凝室高度不合理,造成气液接触时间少,两相换热难度增加:或因喷淋层布置结构不合理,导致喷淋层之间湍流流动弱。

本文作者以喷淋冷凝室为研究对象,利用Fluent 软件,基于湍流扩散理论、传热传质理论[27−29]等,充分考虑气液两相耦合作用,对冷凝室内流场分布进行数值模拟。对不同喷嘴密度、喷淋层间布置、冷凝室高度进行数值模拟和性能分析,并提出容积冷凝负荷的概念,从而确定脱硫湿烟气冷凝优化条件,以期为喷淋冷凝室的优化设计提供参考。

1 数学模型的建立

本文采用三维稳态SIMPLE算法进行计算,应用k−ε双方程模型描述气相湍流模型,气液两相流模拟采用欧拉−拉格朗日方法,即在欧拉系下处理连续相(气相),在拉格朗日系下处理离散相(液滴)。对烟气和液滴的两相流进行如下简化:1)经脱硫后进入冷凝室的气体为饱和湿烟气;2)假设液滴为球形,不考虑液滴的碰撞、破碎及合并,不考虑液滴夹带;3)将烟气视为不可压缩黏性流体,忽略其温度变化对密度的影响;4)假定冷凝室壁面绝热,烟气与喷淋液滴进行对流换热。

1.1 烟气连续相湍流模型

本文将烟气视为连续、定常、不可压缩流体,湍流黏性系数和k−ε模型方程表达式分别为:

式中:μt为湍流黏度系数,kg/(m·s);ρ为气体密度,kg/m3;Cμ为常数,k为湍流脉动动能,m2/s2;ε为耗散率;t为时间,s;ui为速度矢量u在直角坐标系i方向上的分量;xi和xj为位移坐标;μ为流体黏度,Pa·s;Gk为由层流速度梯度而引起的湍流动能,kJ;Gb为浮力产生的湍流动能,kJ;YM为可压缩湍流中扩散产生的波动,kJ;C1ε,C2ε和C3ε为常量,C1ε=1.44,C2ε=1.92,C3ε=0.09;σk和σε为方程中的湍流Prandtl数,σk=1.0,σε=1.3,Sk和Sε为用户自定义参数。

1.2 液滴离散相模型

通过积分拉氏坐标系下的颗粒作用力微分方程即可获得离散相颗粒的轨道。本文模拟忽略次要作用力,故颗粒的作用力平衡方程在笛卡儿坐标系下可表示为

式中:up为颗粒速度,m/s;u为连续相速度,m/s;gx为外力对液滴颗粒的加速度,m/s2;ρp为颗粒密度,kg/m3;fx为附加加速度项,m/s2;fD(u−up)为液滴颗粒的曳力作用项,m/s2。

1.3 气液传热传质模型

由热量传递方程可知气液间热传递由烟气与液滴表面的对流显热传热和烟气中水蒸气冷凝潜热共同决定。

式中:mp为液滴质量,kg;Cp为离散相比热容,J/(kg·K);Tp为离散相温度,K;h为对流换热系数,W/(m2·K);Ap为液滴表面积,m2;T∞为远离液滴的烟气温度,K;hfg为汽化潜热,J/kg。

由质量传递方程可知连续相中水蒸气的冷凝量由梯度扩散决定,即从气相向离散相液滴的扩散率和气流与液滴之间的蒸汽浓度梯度相关联。

式中:D为水蒸气扩散系数,m2/s;dp为液滴直径,m;M为水蒸气摩尔质量,kg/mol;R为通用气体常数,J/(mol·K);P∞为远离液滴的水蒸气分压,Pa;Ps(Tp)为液滴表面水蒸气分压,Pa;Re为雷诺数;Sc为施密特数。

对于气相与颗粒之间的耦合模型,本文采用双向耦合模型。离散相与连续相的双向耦合是通过求解连续相控制方程和离散相运动方程来实现的,直到两相不再随着迭代的进行而变化为止。

2 计算方法

本文针对烟气在冷凝室内的流动情况进行模拟。在中试试验中,冷凝室烟气量为7 500 m3·h−1,冷凝室直径为1 m,气液两相接触部分高度为3.2 m,两喷淋层间距为1 m,喷嘴角度为30°,喷淋液速度为21 m·s−1,液气比为2 L·m−3,入口烟气温度为323 K,喷淋水温度为303 K,填料高度为0.6 m,材质为PP,型号为Y250。

2.1 模型简化及边界条件

对冷凝室设定作以下基本假设:1)只研究烟气与喷淋水接触部分的传热传质;2)忽略冷凝室内小阻件对流场的影响;3)浆池部分不纳入计算区域;4)将填料部分简化为多孔介质模型。

简化后的冷凝室模型如图1所示。湿烟气由底部进入,入口速度为3 m/s。采用双层喷淋布置,喷嘴类型为cone,喷射方向与烟气流动方向相反,360°喷射液滴。顶层喷淋布置最高处距底面3.2 m,底层喷淋布置在顶层喷淋下方1 m处,每个喷嘴质量流量为0.11 kg/s,喷雾液滴平均粒径为210 μm,粒径分布采用Rosin−Rammler方式。冷凝室底部为速度入口,顶部为压力出口,壁面采用标准无滑移壁面,液滴在壁面处设置为Reflect。喷淋水由喷嘴进入冷凝室后,为延长气液接触时间,达到更好换热效果,还在距离烟气入口0.4 m处布置填料层进行换热。

图1 冷凝室简化模型Fig.1 Simplified model of condensation chamber

2.2 模型验证

采用ICEM软件对模型进行网格划分。整个模型均采用六面体网格,经网格无关性验证后,各模型网格数大约为70 万个。表1所示为出口烟气温度模拟值与实验值对比,由表1可知,在液气比范 围 为0.5~4.0 L·m−3时,相对误差绝对值为3.61%~9.13%。由表1还可知,在喷淋液温度为298~313 K 时,相对误差绝对值为3.23%~4.07%。由于出口烟气温度实验值与模拟值总体相差不大,故认为建模合理。

表1 不同条件下出口烟气温度模拟值与实验值对比Table 1 Comparison of simulated and experimental values of outlet flue gas temperature under different conditions

3 模拟结果与分析

经湿法脱硫后烟气中水蒸气含量迅速增加,通过气液两相直接接触,降低气相温度,使得其达到露点温度,从而降低烟气中水蒸气含量。为优化冷凝室结构,对比研究不同喷嘴密度、不同喷淋层间布置、不同冷凝室高度下的冷凝结果,并对其进行分析。

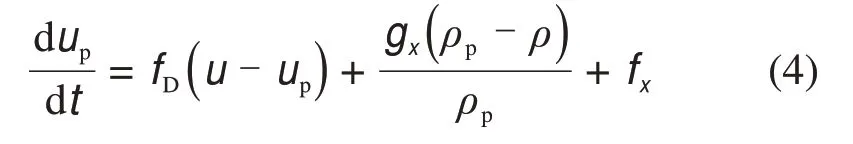

3.1 不同喷嘴密度下冷凝结果

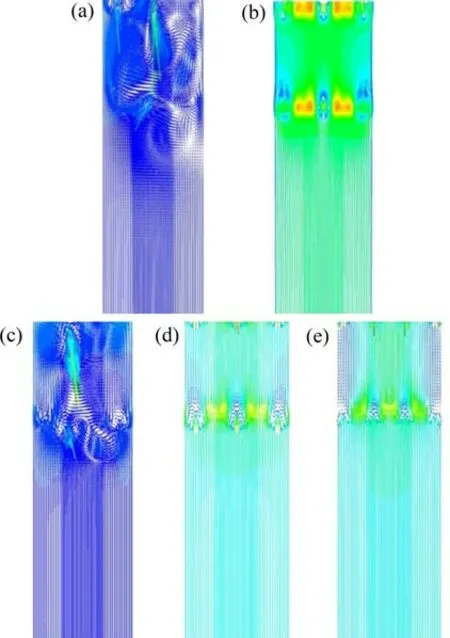

在其他运行参数不变的情况下,液气比为2 L/m3时,不同喷淋密度下冷凝结果分别如图2~3 所示,由图2~3可知;随着喷淋层中喷嘴数量的增加,在冷凝室中经填料部分后,出口烟气温度呈现先降低后升高的趋势;当喷嘴密度约为19个/m2时,热流体温度效率达到70%,出口烟气温度最低,气液之间换热效果最好。热流体温度效率即为热流体温降与两流体进口温差的比值,这项指标直观地从能量利用角度反映了冷凝室的传热性能。当喷嘴密度小于19个/m2时,随着喷嘴密度增加,出口烟气温度降低,热流体温度效率升高,这是因为增大喷嘴密度使得喷淋水覆盖面积增加,气液接触面积增加,为传热传质创造了有利条件;当喷嘴密度大于19个/m2时,喷淋密度过大,大量液滴对烟气造成强烈冲击,使得烟气流动方向发生改变,烟气流场不均匀,能量损失增加,热质交换效果恶化,热流体温度效率随之降低。因此,合理的喷淋密度有利于气液传热传质,进而达到更好的冷凝效果。

图2 不同喷嘴密度下冷凝结果Fig.2 Condensation results under different nozzle densities

图3 不同喷嘴密度下烟气流场Fig.3 Flue gas streamline under different nozzle densities

3.2 不同喷淋层相对位置下冷凝效果

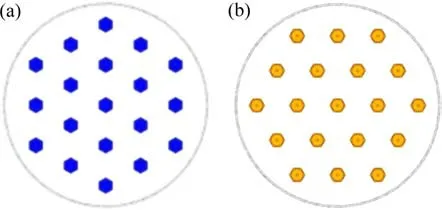

在喷嘴密度为19个/m2时,考察在冷凝室中经填料部分后,喷淋层相对位置对冷凝效果的影响。喷淋层不错层时顶部与底部喷淋层布置均如图4(a)所示,上下两喷淋层除布置高度外,其他条件完全一样;喷淋层错层时顶部喷淋层布置如图4(a)所示,底部喷淋层布置如图4(b)所示,即底层喷淋是以顶层喷淋为基准,定圆心旋转30°而得到。图5所示为喷淋层布置对流场分布的影响。从图5可见:发生错层现象后,喷淋水覆盖率增加,使得气液接触更均匀,烟气降温速度加快,错层后出口烟气温度可以再降低0.32 K。由于错层布置不需额外花费资金,操作简单,故在可能的条件下,错层布置可达到良好的冷凝效果。

图4 喷淋层间相对布置图Fig.4 Relative arrangement of spray layers

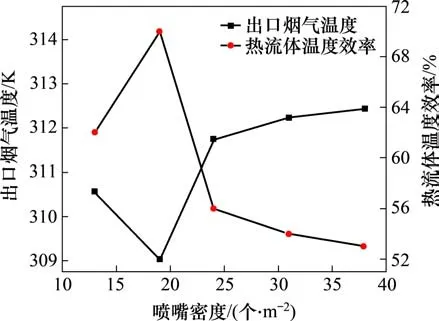

3.3 不同冷凝室高度下冷凝结果

图5 喷淋层间相对布置流场图Fig.5 Flow field diagram of relative arrangement between spray layers

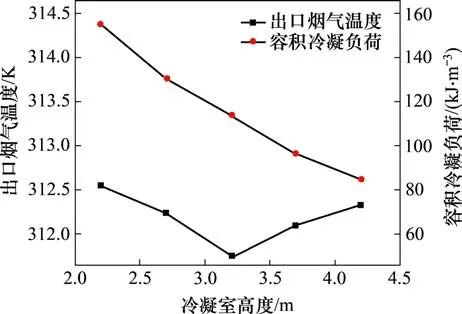

分别将冷凝室总高度设置为2.2,2.7,3.2,3.7和4.2 m,即顶层喷淋布置在冷凝室最高处,两喷淋层相对位置为1 m,对其进行数值模拟,模拟结果如图6所示。由图6可见:在冷凝室中经填料部分后,当冷凝室高度增加时,出口烟气温度先降低后增加,故在此模型中存在最佳冷凝室高度,此高度为3.2 m;在冷凝室高度由2.2 m 增加至3.2 m 时,出口烟气温度降低,这是因为随着冷凝室高度的增加,使得烟气与液滴之间的接触时间增加,烟气的显热和潜热更多释放给液滴,烟气温度降低,含湿量降低;在冷凝室高度由3.2 m增加至4.2 m 时,虽然烟气在冷凝室中停留时间长,但由于冷凝室高度的增加使得烟气在冷凝室中流场不均匀,烟气形成了局部涡流,导致部分烟气与液滴接触不均匀,最终造成出口烟气温度较高的现象。故在其他条件不变的情况下,将冷凝室高度布置为3.2 m,可达到最佳的冷凝效果。

图6 不同冷凝室高度下冷凝结果Fig.6 Condensation results under different condensation chamber heights

由图6还可知,容积冷凝负荷随冷凝室高度增加而降低,但降低幅度逐渐变缓。容积冷凝负荷即单位体积内所能处理的换热量。此项指标过小,烟气在冷凝室中停留时间过短,不能保证气液两相充分接触,从而影响冷凝效果。此项指标过大,会增加金属消耗量,投资成本增加。在本次模拟中,当冷凝室高度为3.2 m 时,容积冷凝负荷适中,既不需投入大量成本,又可增强传热传质效果。故结合冷凝效果和经济性,将冷凝室高度设置为3.2 m最合理。

4 结论

1)对于600 MW锅炉烟气量的试验装置,冷凝室内每层喷嘴最佳密度为19个/m2,每小时至少可回收95 t水量。当喷嘴密度太小时,喷淋覆盖面积小造成气液两相换热面积小,最终出现出口烟气温度较高和热流体温度效率低的情况;当喷嘴密度过大时,不仅投资成本增加,气液两相强烈撞击造成烟气流场的不均匀以及能量损失,最终使传热传质效率降低,出口烟气温度高。故选择合适的喷淋密度,不仅可以节约成本,而且可以带来良好的冷凝效果。

2)在其他运行参数及结构参数不变的条件下,两喷淋层间错层布置,有效增加了喷淋密度,使得气液两相接触面积增加,有利于热质交换,出口烟气温度再降低0.32 K,在不额外耗费资金的基础上实现水资源和热能的回收。

3)当冷凝室高度增加时,出口烟气温度先降低后增加,故存在最佳冷凝室高度。在此模型中,最佳高度为3.2 m。当冷凝室高度太小时,烟气与液滴之间的接触时间过短,烟气的显热和潜热难以在短时间内释放给液滴;当冷凝室高度太大时,烟气形成了局部涡流,导致部分烟气与液滴接触不均匀,最终出现出口烟气温度较高和容积冷凝负荷太小的现象。结合容积冷凝负荷与出口烟气温度双重指标,在此模型中将冷凝室高度布置为3.2 m最合理。