减压塔抽真空系统节能优化改造

杨正宏,王恩廷

减压塔抽真空系统节能优化改造

杨正宏,王恩廷

(扬子石化泰州石油化工有限责任公司,江苏 泰州 225300)

为提高减压塔塔顶真空度,采用先进的抽真空成套设备替代原有抽真空系统的设施,并对工艺流程进行优化改造。实施后减压塔真空度提高4.5 kPa,减压蜡油拔出率提高5.81%,减炉出口温度降低13 ℃,装置能耗降低0.55 kg EO·t-1。

真空度;拔出率;减压蜡油;能耗

某公司常减压装置主要以工苏北石蜡基原油为原料,减压侧线作为高附加值的蜡系产品原料来源。因常减压装置减压塔塔顶真空度低于设计值,造成减压塔操作偏离设计指标,减炉出口温度偏高,减压蜡油收率偏低。为提高减压塔真空度,提高减压蜡油产品收率,降低装置能耗,对减压塔抽真空系统进行节能优化改造,采用以水环式真空泵-二级蒸汽抽空器-高效水冷器为核心的成套设备系统取代原有的抽真空系统,并根据减压塔塔顶气的流量和性质对设备参数进行核算,优化工艺流程。改造后减压抽真空系统运行平稳,减压塔顶真空度稳定在99.5 kPa以上,达到历史最好水平;减压塔蒸汽用量明显降低,减炉出口温度降低13 ℃,取得良好的效果。

1 减压塔抽真空系统流程简介

减压塔抽真空系统改造前后的工艺示意图如 图1所示。

减顶气自减压塔塔顶抽出口,经过一级蒸汽抽真空器后进入高效水冷器,冷凝后的液相通过高度压差进入减顶污油罐,气相通过二级蒸汽抽空器抽真空进去冷凝器冷凝分离,液相进入减顶污油罐,气相进入负压罐缓冲后,经水环式真空泵抽真空后进入正压罐,不凝气进入加热炉作为燃料。与原有的已停用的抽真空系统设施相比,用蒸汽抽真空器取代蒸汽增压器,提高了抽真空的效率并减少蒸汽消耗;用高效水冷器取代湿冷和集合管,冷却效果和气、液相分离的效率均大幅提高,并取消了耗能的空冷风机[1];水环式真空泵出口的不凝气压力达到1.2 MPa,具备直接作为燃料的条件,且抽真空效率优于往复泵。

2 减压塔抽真空系统运行中存在的问题

近年来公司对减压塔塔盘、工艺管线及设备进行多次更新改造,但减压抽真空系统一直未进行有效的技术革新和设备改造,经多年运行,目前抽真空系统存在的主要问题有:①减压抽真空系统运行效果差,真空度年平均95 kPa,远低于国内装置平均水平;②抽真空系统采用湿式空冷,冷却效率低,且喷淋水飞溅到平台上,踏板及平台腐蚀严重,存在安全隐患;③原有的往复真空泵属于淘汰落后产能,同时泵出口的减压瓦斯压力低,无法有效利用,造成能源浪费;④蒸汽增压器的设计负荷偏高,蒸汽消耗量大;⑤减炉出口温度偏高(400 ℃),易造成减压塔下部结焦。

3 减压抽真空系统改造方案

3.1 改造思路

经过设计单位测算,减压塔抽真空系统存在的主要问题是往复式真空泵性能落后,减顶增压器和抽真空器设计负荷超生产负荷30%以上,蒸汽消耗量大。空冷运行效果差,尤其是夏季,受当地气候湿度高、温度高、喷淋不均匀等因素的影响,短板更加明显。通过调研,在借鉴同类装置经验的基础上,综合考虑企业现有公用工程条件,确定抽真空系统采用二级蒸汽抽真空+高效水冷器+液环泵机组的方案,替代原有的减顶增减器+一级蒸汽抽真空+湿冷+往复式真空的抽真空方式[2-3],同时对相应的管线等进行改造,并根据减顶气的流量和性质,进行材质选型和工艺改进,将弯头较多的管线进行取直改造,并进行防腐。

3.2 改造内容

1)原减顶增压器及一级抽空器拆除,更换为一级蒸汽抽空器、二级蒸汽抽空器。

2)新增一台水环真空泵,原往复式真空泵作为应急状态下的备用泵。

3)原减顶空冷器及配套的湿冷喷淋水设施、集合管等拆除,更换为高效水冷器。

4)在框架下新增减顶污油罐,缩短冷凝后的液相在管道的停留时间。

5)一级蒸汽抽空器、二级蒸汽抽空器及水环真空泵进出口管线重新配管。

6)平面布置上充分考虑管线走向,保持大气腿倾斜度不低于60°。

3.3 设备平面布置方案

1)原空冷器位置布置一级抽空后冷凝器。

2)原真空泵位置附近布置水环真空泵。

3)高效水冷器、冷却器、减顶污油罐自上而下垂直布置,减少配管的长度和弯头数量。

4 生产情况分析

4.1 改造前后的实际操作条件和能耗对比

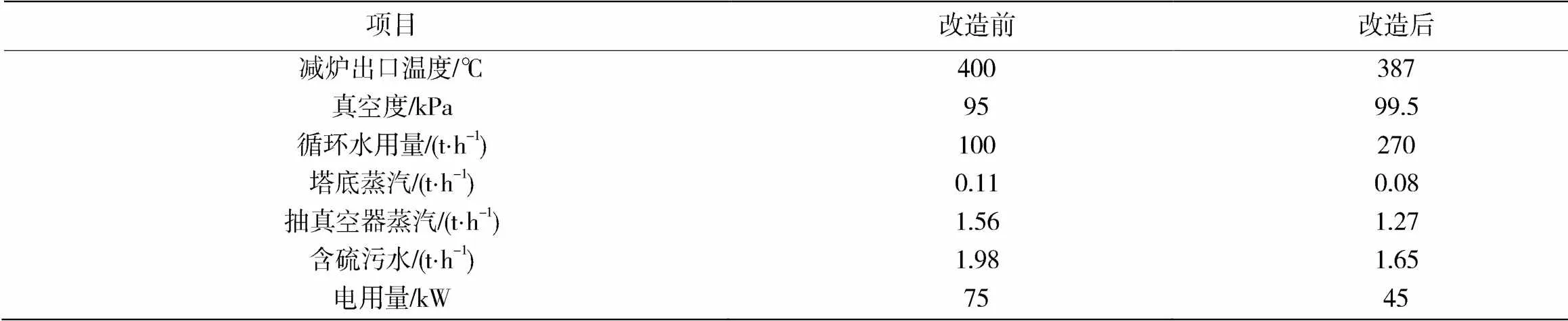

抽真空系统改造前与改造后的操作条件和设计操作条件见表1。

表1 抽真空系统改造前后的操作参数及能耗对比

从表1可知,抽真空系统改造后,减压塔塔顶真空度提高4.5 kPa,在同一工况下,减炉出口温度降低13 ℃,操作上实现了的“高真空、低炉温”的节能要求[4]。减压塔塔底蒸汽吹汽量降低 0.03 t·h-1,减少了蒸汽消耗,优化了塔内热量平衡。蒸汽抽真空器的选型更符合生产实际,蒸汽消耗量降低了0.29 t·h-1,相应的含硫污水同步下降,实现了系统的节能减排。改造后高效水冷器取代湿式空冷,抽真空系统电机功率降低20 kW,循环水用量增加170 t·h-1,主要原因是取消了空冷风机,降低了电耗;高效水冷器充分利用富余的循环水量作为冷却介质,也有利于节约能源采购成本。

4.2 抽真空系统改造前后产品收率对比

减压抽真空系统采用成套抽真空设备后,设备的运行参数与装置实际生产条件匹配,减压塔塔顶真空度明显提高,有利于提高减压蜡油产品收率,降低减压渣油产率,提高装置运行的经济效益。改造前、改造后减压蜡油、渣油的收率见表2。

表2 改造前后产品收率对比

注:产品收率=侧线产量/常减压总加工量。

由表2可知,塔顶真空度由95 kPa提高到 99.5 kPa后,减压总拔即蜡油收率提升5.81%,减压渣油收率由32.22%下降至26.41%。主要原因为改造前减压塔塔顶真空度远低于设计值,真空度提高以后,减压塔汽化率升高,塔内气液分布合理,有利于产品结构分割和提高减压侧线收率。减五线收率的提升更有助于减压塔下部取热,平衡全塔热量分布。

5 效益分析

5.1 社会效益分析

减压抽真空系统改造后,塔顶真空度提升 4.5 kPa以上,在提升减压蜡油收率的基础上,减炉出口温度由400 ℃降低至387 ℃,通过式(1)计算减炉出口温度降低13 ℃时节约的能耗。

其中:—热量, kJ·h-1;

p—比热容,取2.6 kJ·(kg·℃)-1;

—流量,取3.6×104kg·h-1;

将数据代入式(1),可得=1.21×106kJ·h-1。

按1 kg标油折算41 800 kJ热量计算,节约 28.95 kg EO·h-1,年节约标油243.18 t,降低装置能耗0.55 kg EO·t-1。

由计算结果可知,改造后减炉出口温度下降,装置能耗明显降低,取得良好的社会效益。

5.2 经济效益分析

抽真空系统改造后,减压蜡油收率提高了5.81%。按年加工原油43万t计算,年增产蜡油 43万t×5.81%=2.5万t。渣油与蜡油价格差价约为每吨1 100元,年增加效益1 100×2.5=2 750万元。

改造后,蒸汽消耗量降低0.31 t·h-1,年节约蒸汽2 600 t。蒸汽价格按每吨190元计算,节约蒸汽费用49.4万元。

6 结束语

减压塔抽真空系统采用成套抽真空系统设备并进行流程优化后,一次开车成功,真空度稳定在 99.5 kPa以上,在夏季高温天气期间仍运行平稳,真空度未见波动,一举解决了减压塔真空度偏低和夏季真空度波动大的难题,并降低了减炉出口温度,减压蜡油的产量和质量均达到预期要求。

1)抽真空成套设备采用推广的二级蒸汽抽真 空+液环泵机械抽真空组合技术和高效水冷器,设备选型与装置生产条件匹配,真空度明显提升,同时蒸汽量降低0.31 t·h-1,并减少了减顶含硫污水量,取得良好的节能减排效果。

2)减压塔抽真空系统改造后,真空度由95 kPa提高至99.5 kPa,超过减压塔设真空度计参数 (98 kPa),减压蜡油的收率提高5.81%,减压塔具备深拔条件,取得明显的经济效益。

3)减炉出口温度降低13 ℃,减少了燃料消耗,在降低装置能耗同时提高了减炉操作的稳定性。

[1]王雪莲,梁泽涛,李勤.减压塔顶抽真空系统改造[J].石油化工设计,2015,32(3):5-6.

[2]王艳忠.液环式机械真空泵在常减压装置中的应用[J].齐鲁石油化工,2012,40(3):253-256.

[3]高健.减压尾气增压泵(水环真空泵)在常减压装置中的应用[J]. 石化技术,2019(8):141-142.

[4]杨茂军,王俊美,邓伟强,等.减压塔顶抽真空系统影响因素分析[J]. 山东化工,2018,47(11):108-110.

Energy Conservation Optimization of Vacuum Pumping System in the Decompression Tower

,

(Taizhou Petrochemical-YPC Company limited, Taizhou Jiangsu 225300, China)

In order to increase the vacuum of the decompression tower, complete vacuum pumping equipment was adopted to replace the original vacuum pumping facilities,and the related process flow was optimized. After above transformation, the vacuum of the decompression tower was increased by 4.5 kPa, the outlet temperature of the furnace was decreased by 13℃, and device energy consumption was reduced by 0.55 kg EO·t-1.

Vacuum; Pull-out rate; Vacuum gas oil; Energy consumption

2020-12-28

杨正宏(1966-),男,江苏省泰州市人,工程师,1988年毕业于上海化学工业专科学校化工机械专业,主要从事石化设备安全运维及生产管理工作。

TE624.2

A

1004-0935(2021)01-0068-03