驮背运输车鞍座的冲击强度和疲劳强度分析

王洪昆,王蒙,李兴,鹿中华

(1.神华铁路装备有限责任公司,北京100011;2.中车山东机车车辆有限公司,济南250022)

0 引言

随着近年来我国运输结构调整及大力发展多式联运的政策指引下,以铁路驮背车为主的公铁联运产品发展迅速。中车山东机车车辆有限公司为神华铁路装备有限责任公司研制了STX4型驮背多功能运输车,如图1所示。鞍座作为铁路驮背车运输半挂车的关键部件,承受了铁路运行过程中半挂车引起的纵向力、横向力及垂向力的影响,其冲击强度和疲劳强度性能决定了车辆的运输安全性[1]。参考AAR M-952针对评估集装箱锁座的冲击强度规定,分析该车一位端鞍座在半挂车各向冲击加速度载荷作用下的受力状态,评定其冲击强度;参考EN12663规定的车体垂向和横向疲劳载荷,对鞍座进行疲劳强度评定。

图1 STX4型驮背多功能运输车

1 有限元模型

该鞍座的承载结构为采用Q345钢板材组焊的三维实体结构,分为上下两部分结构,上部结构平台为半挂车前部承载面,下部结构安放在驮背车一位端地板面上的导轨上,上部和下部结构通过左右销轴铰接,二者可绕横轴相互自由转动[2]。

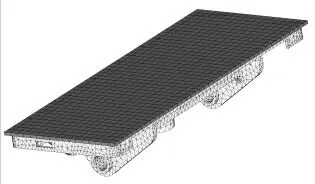

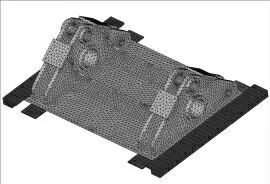

由于鞍座上部和下部结构为静不定系统,故分别单独对二者进行结构冲击强度分析。在ANSYS中采用Solid92单元进行网格离散。上部结构模型中包含了模拟该上部结构平台与半挂车接触传力的平板结构,并建立上部结构平台与该平板的面-面接触关系,为鞍座上部结构的强度分析提供最大程度模拟实际的接触传力边界。下部结构模型中包含了与该下部结构实现接触传力的导轨结构,并建立下部结构平台与导轨间的面-面接触关系,为鞍座下部结构的强度分析提供最大程度模拟实际的接触传力边界。鞍座的有限元模型如图2和图3所示。

图2 鞍座上部结构有限元模型

图3 鞍座下部结构有限元模型

2 计算载荷、载荷工况及边界条件

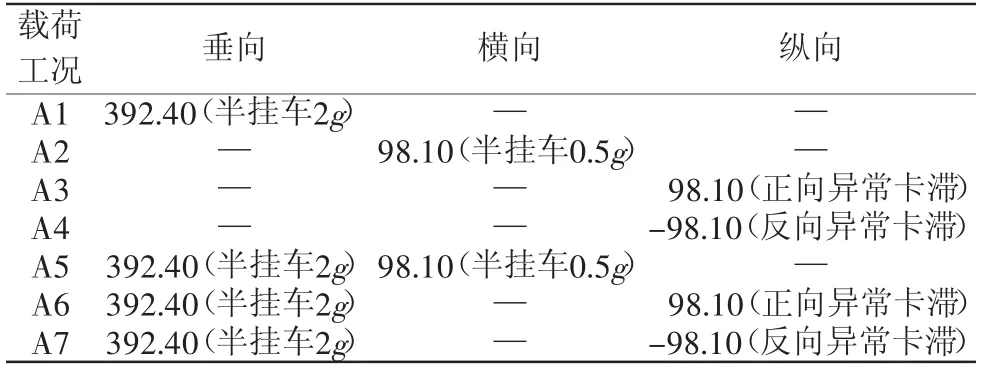

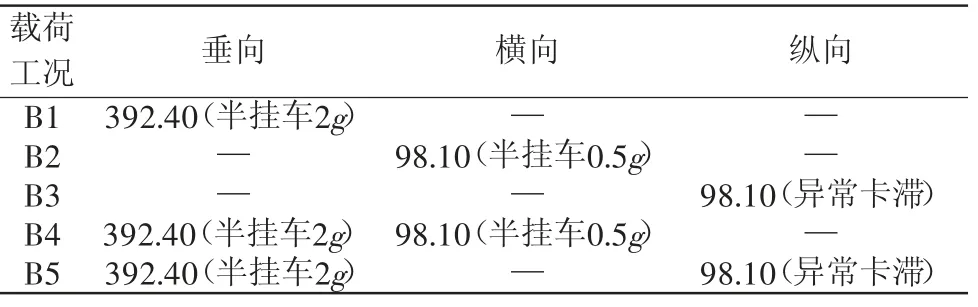

参考AAR M-952[3]的规定并考虑该鞍座实际受力特性(主要为垂向和横向,理论上鞍座纵向可自由活动),分别取鞍座承受的半挂车各向冲击加速度为:垂向2g,横向0.5g和纵向0.5g。其中,取鞍座承受的半挂车垂向最大设计载荷为20 t;纵向取0.5g加速度为考虑鞍座可能存在纵向的异常卡滞受力情况。根据上述规定同时考虑结构的对称性(上部结构沿横断面对称,下部结构沿横断面和纵断面对称),分别针对该鞍座上部和下部结构制定了表1和表2所示的冲击载荷计算工况。

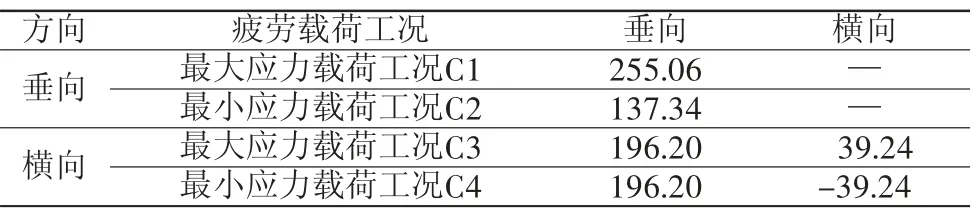

参考EN12663[4]对车体垂向和横向疲劳载荷的规定,鞍座的垂向疲劳载荷为:平均载荷为垂向静载荷(196.20 kN),垂向动载荷幅值为0.3倍的垂向静载荷(即58.86 kN);鞍座的横向疲劳载荷为:平均载荷为垂向静载荷(196.20 kN),横向动载荷为0.2倍的垂向静载荷(即39.24 kN)。表3为鞍座垂向和横向疲劳载荷的最大和最小载荷工况。

表1 鞍座上部结构冲击载荷工况 kN

表2 鞍座下部结构冲击载荷工况 kN

表3 鞍座垂向和横向疲劳载荷工况 kN

3 评定准则

对于冲击强度,在上述冲击载荷工况作用下,要求结构计算应力不超过鞍座制造材料Q345钢的屈服极限,对于远离焊缝的母材部位取345 MPa,对于临近焊缝部位(考虑1.1倍安全系数)取314 MPa。

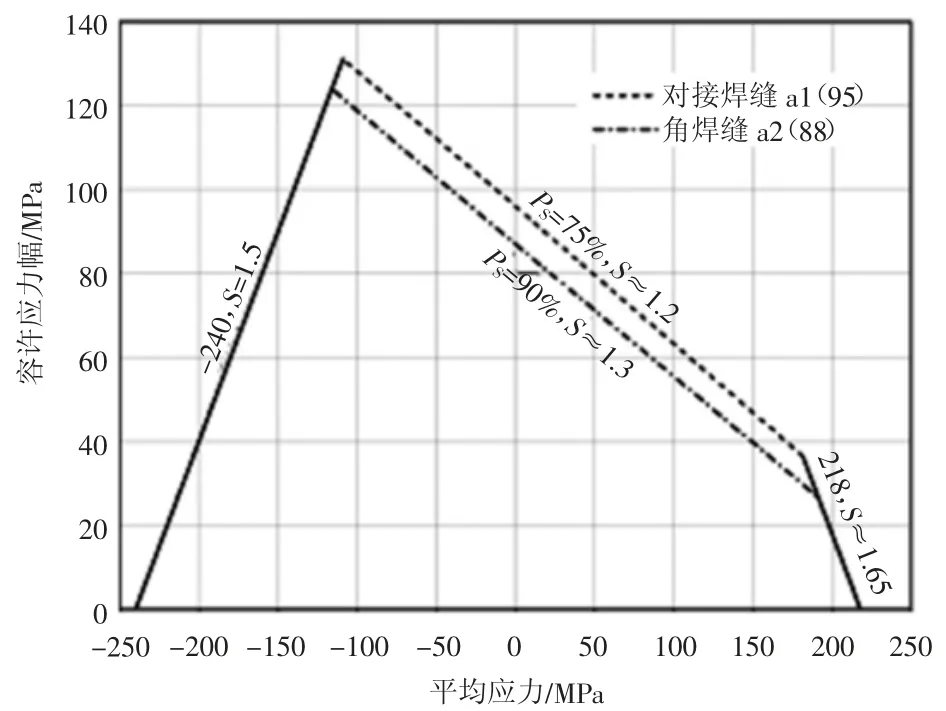

对于疲劳强度,借鉴ERRI B12/RP17[5]提供的抗拉强度不低于520 MPa(屈服强度约360 MPa)钢材焊缝接头的容许疲劳强度数据进行评定,疲劳极限线图如图4所示。

图4 ERRI焊缝接头疲劳极限线图

4 计算和评定结果

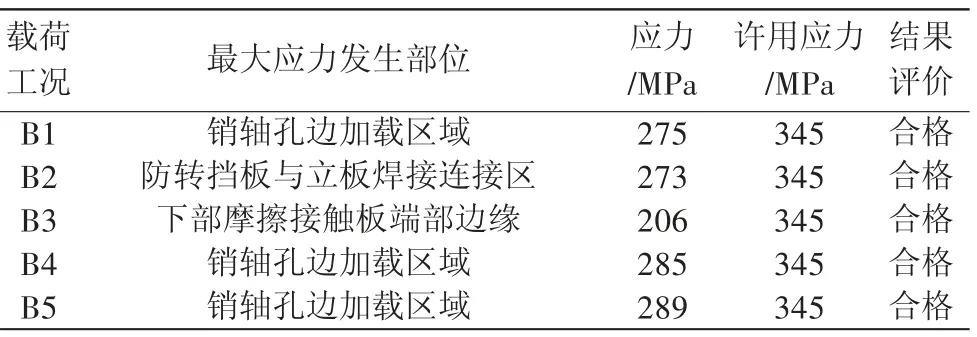

4.1 冲击强度

采用图1、图2所示有限元计算模型,对表1、表2所列冲击载荷工况进行计算,结果表明:各冲击工况下鞍座上部和下部结构所有结构部位的计算应力均未超过制造材料母材及焊缝区的容许应力,满足冲击强度评定要求。各工况详细计算结果如表4和表5所示。

表4 鞍座上部结构冲击强度计算结果

表5 鞍座下部结构冲击强度计算结果

4.2 疲劳强度

在垂向疲劳载荷工况C1和C2下,鞍座上部结构的最大拉应力出现在销轴孔边母材部位,是疲劳强度最薄弱区。在横向疲劳载荷工况C3和C4下,鞍座上部结构的潜在疲劳薄弱点为防转挡板与内外立板焊接连接区。

在垂向疲劳载荷工况C1和C2下,鞍座下部结构的最大拉应力出现在销轴孔边母材部位,是疲劳强度最薄弱区,且大拉应力均位于该结构母材区域,是疲劳强度最薄弱区。在横向疲劳载荷工况C3和C4下,鞍座下部结构的潜在疲劳薄弱点为防转挡板与内外立板焊接连接区。

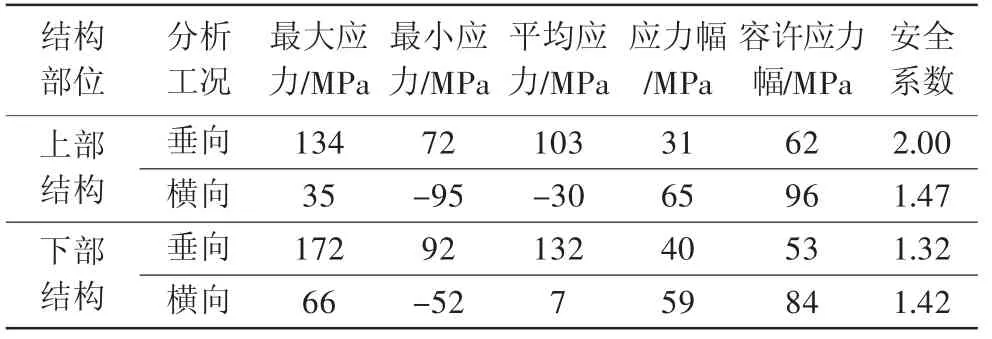

鞍座上部和下部结构的疲劳计算结果如表6所示。从计算结果来看,各疲劳薄弱区的安全系数均大于1,鞍座疲劳强度满足评估要求。

表6 鞍座疲劳强度计算结果

5 结语

在参考AAR M-952各种冲击载荷工况下,鞍座结构各关键部位的计算应力均小于制造材质的屈服极限,满足冲击强度评定要求;在参考EN 12663确定的垂向和横向疲劳载荷工况下,结构母材及焊接接头疲劳薄弱部位的计算应力幅小于该结构的容许应力幅,各疲劳强度薄弱区的安全系数均大于1,疲劳强度满足评定要求。